一種衛星對接裝置空間凸輪機構傳動分析驗證

侯文偉,楊 臻,高碧祥,黃劍斌

(1.中北大學機電工程學院,太原 030051;2.中國空間技術研究院,北京 100094)

0 引言

空間技術的飛速發展促使空間在軌服務技術成為一個新的、獨立的研究方向,基于OSV(on-orbit/orbital service vehicle,OSV)技術的自主式在軌服務已成為發展低成本、高可靠空間維護和服務技術的必然選項,也是各國航天領域的研究重點[1-3]。而空間對接裝置作為保證兩個航天器之間剛性連接的機電裝置,是對接系統中最為重要的傳動部件之一,它的性能直接決定對接過程的動力學特性以及對接的成敗[4-5]。現有的空間對接機構多采用周邊式對接機構,應提供可靠的剛性機械連接,具有吸收沖擊動能的能力,保證機構不發生碰撞[6]。

基于我國衛星需完成在軌維護或維修、在軌加注、在軌功能擴展和軟件升級等在軌服務任務的迫切需求,本文采用空間凸輪結構設計了一種對接裝置,可實現服務衛星與目標衛星之間的在軌剛性對接,裝置能夠只在一臺電機提供動力的基礎上在軌可靠鎖緊兩航天器,具有結構成熟、碰撞接觸力小、鎖緊力大、運動平穩可靠等優點。

1 空間對接機構工作原理

1.1 空間對接裝置結構

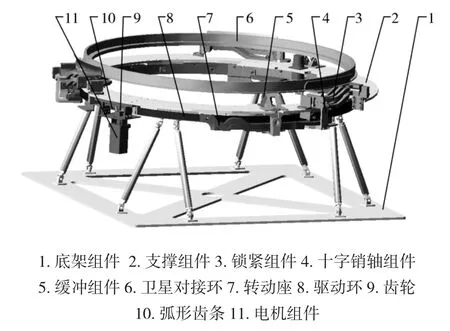

分析文獻[3-9]中的各種對接裝置,可知凸輪作為精確傳動的主動件,在航天器上常有應用,用凸輪驅動鎖銷來實現對鄰接物體的運動自由度,可以達到很高的精度,本設計的對接裝置采取了這種機械方式,對接裝置的整體結構如圖1所示:

圖1 對接裝置結構

其各部分的功能如下:

1)鎖緊組件。包括抱緊環、抱緊環滑座、十字銷軸、抱緊座導軌等,實現抱緊和下壓功能。抱緊環實現對對接環的抱緊;抱緊環滑座作為抱緊環的運動導軌,并在十字銷軸的作用下帶動抱緊環軸向運動;十字銷軸作為傳動件,通過抱緊環的曲線槽實現抱緊環及抱緊環滑座的規定運動;抱緊座導軌作為抱緊環滑座軸向運動的直線導軌。

2)驅動組件。包括弧形齒條、驅動環、轉動座組件等,為抱緊組件和鎖緊組件的運動提供動力。

3)緩沖器組件。用于減小目標星與對接裝置接觸時的剛性撞擊,降低目標星的運動速度。

4)底架組件。用于連接服務星和對接裝置。

1.2 空間凸輪機構工作原理

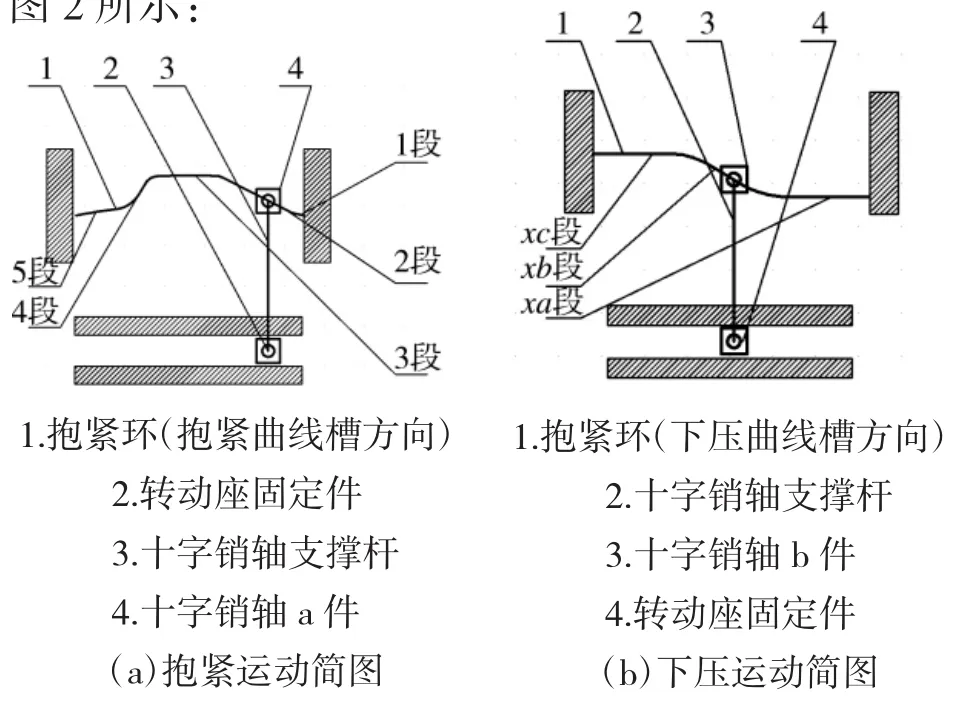

空間凸輪機構的工作過程分為抱緊、下壓、壓緊板后撤和釋放4個過程。工作過程的運動簡圖如圖2所示:

圖2 凸輪機構工作過程簡圖

當目標星被捕獲拉回到預定范圍內時,電機啟動,轉動座隨驅動環以恒定的角速度轉動。從圖2可以看出:當轉動座運動到抱緊動作1段時,下壓動作運動到xa段,抱緊動作、下壓動作保持初始狀態;當轉動座運動到抱緊動作2段時,抱緊環實施對對接環的抱緊;當轉動座運動到抱緊動作3段時,對接環完全被抱緊,下壓動作運動到xb段,實施對對接環的下壓;當轉動座運動到下壓動作xc段時,下壓到位,完成整個鎖緊過程。同時,在鎖緊過程中,緩沖組件會被對接環壓縮,此動作有效地減少了對接環在對接過程中的撞擊,并且為對接環的釋放儲存了必要的能量。

在完成對目標星的服務任務后,對接裝置中的電機被激活繼續正轉,當轉動座運動到抱緊動作4段時,抱緊環快速后撤,在緩沖組件所儲能量的作用下,對接環被釋放。至此,鎖緊與釋放動作全部完成。

2 空間凸輪曲線傳動特性數學建模

2.1 數學模型的假設

對接裝置的運動和受力較為復雜,為了有效地將復雜問題簡單化,便于分析機構運動,對模型進行一定的簡化和假設。

1)不考慮空間低溫環境對運動件的影響;

2)不考慮各零部件的公差和誤差;

3)忽略電機啟動的加速過程,僅對該裝置的位移、速度及加速度進行分析。

2.2 運動規律的分析

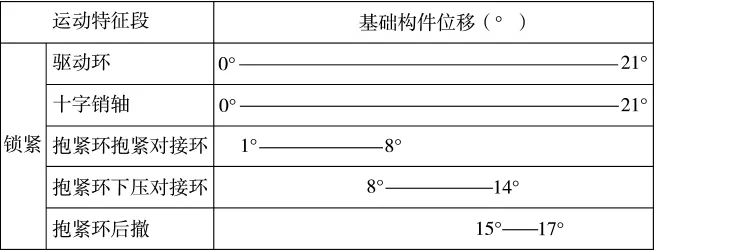

凸輪機構要求壓緊板沿徑向的位移為30 mm,沿對接環軸向位移為40 mm,其運動規律由從動件的位移、速度、加速度來表示。通過對對接裝置整個工作過程的分析,可以計算出抱緊及下壓動作中各部分構件所對應基礎構件(驅動環)的位移,其具體位移如圖3所示。

圖3 對接裝置的工作循環圖

2.3 數學模型的建立

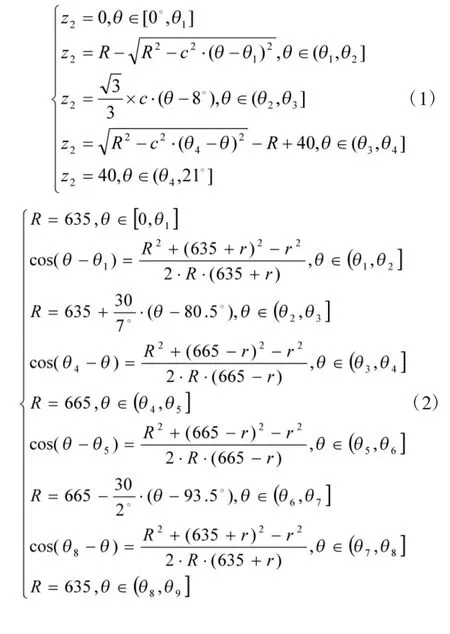

由于凸輪機構都在驅動環的帶動下運動,故兩條凸輪曲線的數學模型均以圓柱坐標系為基礎建立,并且在各曲線段之間采用倒圓角過渡。首先對下壓凸輪曲線槽式(1)、抱緊凸輪曲線槽式(2)分別建立關于轉角θ的數學模型。

式中z2表示下壓凸輪曲線槽位移,R表示抱緊凸輪曲線槽位移,θ表示驅動環的轉角,它是關于時間t和驅動環角速度ω的函數,即θ=ω·t;c表示凸輪弧度到角度之間轉換。

2.4 運動特性求解

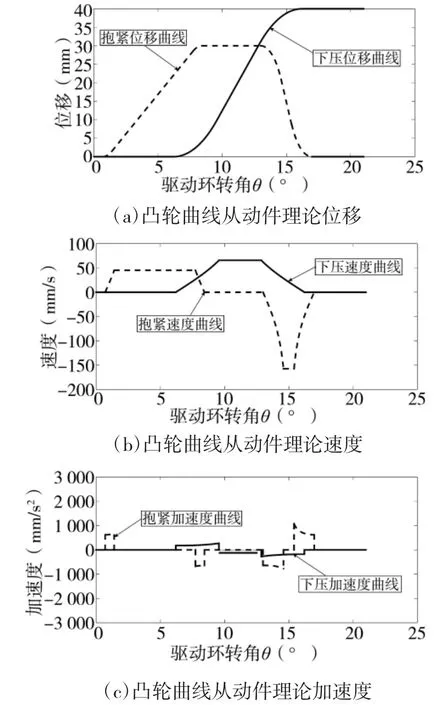

用時間 t分別對式(1)、式(2)中 θ進行一次微分和二次微分,利用Matlab求解,可以得出兩函數的速度和加速度曲線。

圖4 凸輪曲線從動件理論傳動特性曲線

計算結果表明,在對接過程中,抱緊、下壓動作可按要求運動到位,抱緊動作最大速度為0.16 m/s,最大加速度為1.2 m/s2;下壓動作最大速度為0.065 m/s,最大加速度為0.35 m/s2,凸輪機構可平穩可靠地鎖緊目標星。

3 對接裝置試驗驗證

3.1 試驗的假設與簡化

對接裝置工作時所處太空環境較為復雜,在地面環境進行試驗時,作出以下假設。

1)不考慮空間低溫環境對運動件的影響;

2)忽略太空中電磁波等輻射對電子元器件的影響。

3.2 原理樣機試驗驗證

根據機構設計方案,開展了原理樣機的試制加工,完成了對接裝置的原理樣機加工和裝配。樣機材料主要采用鋁合金以及不銹鋼等,且實現了對抱緊環、轉動座等關鍵件尺寸的精確控制。

圖5 對接裝置加工原理樣機圖

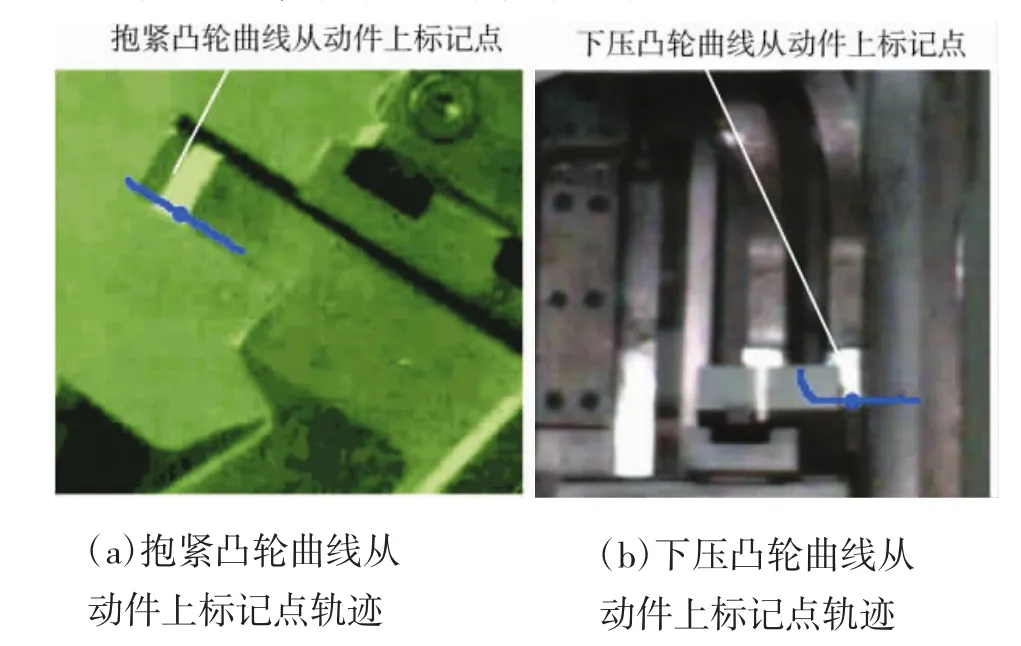

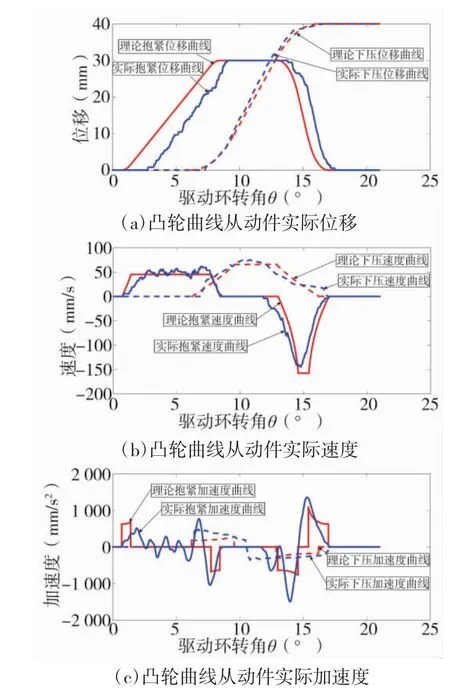

為進一步研究對接裝置凸輪機構實際運動規律,在已有的物理樣機上,分別在其抱緊與下壓凸輪曲線從動件正面合理位置上貼標記點(具體位置如圖6所示)。此外需合理調節高速攝像機的位置以及攝像機的焦距,攝像機放置時使攝像頭正對凸輪曲線從動件,調節焦距時要保證能拍攝到電機正轉的全過程。試驗時驅動環以3.5 r/min的角速度轉動,利用高速攝像機拍攝凸輪曲線從動件的運動過程,攝像頻率為 250 幀 /s,并用 Zootracer[10]視頻圖像處理軟件追蹤并繪制凸輪曲線從動件的運動軌跡(如圖7所示),最終以點的坐標形式輸出。使用Matlab軟件繪制凸輪曲線從動件的實際位移、速度以及加速度,并與理論曲線進行比較。

圖6 凸輪曲線從動件的運動軌跡

試驗結果表明,抱緊、下壓動作可精確運動到位,運動過程中無卡滯現象,實際抱緊動作最大速度為0.146 m/s,最大加速度為1.6 m/s2;實際下壓動作最大速度為0.075 m/s,最大加速度為0.48 m/s2,機構運動平緩、穩定性高。

將試驗結果與建模理論結果進行比較,試驗的凸輪曲線從動件位移及速度與仿真的凸輪曲線從動件位移及速度高度吻合,由此可以看出對接裝置運動平穩可靠,速度最大值誤差在15%之內,加速度最大值誤差在37%之內。產生誤差的主要原因:1)零部件之間不可避免地會存在間隙;2)零部件之間相對運動時會發生碰撞;3)零部件表面粗糙度大,潤滑差;4)使用Zootracer視頻圖像分析軟件時,標記點的拾取存在誤差。

圖7 凸輪曲線從動件的實際傳動特性曲線

4 結論

為完成某種新型GEO衛星在軌服務對接技術要求,本文使用凸輪機構設計的對接裝置在只有一臺電機提供動力的條件下,能夠通過空間凸輪機構進行時序控制,從而能使對接裝置可靠地對目標衛星配合完成抱緊和下拉鎖緊等動作。緩沖件在碰撞時能有效地起到緩沖作用,減小了對各機構的損壞。建立了機構的數學模型,通過求解分析初步證明了所設計機構的可行性。同時,利用高速攝像和視頻圖像處理技術對對接裝置物理樣機進行運動學特性測試試驗,試驗結果與理論計算結果基本一致,證明了此對接裝置運動平穩、可靠性高,可以達到預期的設計目標,也為此對接裝置的進一步優化設計提供了重要依據。