5t扭工字塊預制臥式及立式工藝施工總結(jié)

盛劍 孫海洋

摘 要:港珠澳大橋主體工程島隧工程西人工島島壁外坡安放5t扭工字塊體。文章以此工程為例,介紹了扭工字塊立式模板預制和臥式模板預制兩種施工工藝,通過對兩種工藝的對比分析,闡述其在不同施工環(huán)境中的適用性,對以后類似工程施工工藝選擇具有一定的參考價值。

關鍵詞:5t扭工字塊預制 立式模板 臥式模板

1.工程概況

港珠澳大橋主體工程島隧工程西人工島島壁結(jié)構(gòu)為拋石斜坡式,島壁外坡安放消浪性能良好的5t扭工字塊體,共30595塊,需預制C30混凝土66513m3。本工程所用扭工字塊重5t,高2.483m,體積2.174m3。

2.施工工藝

2.1模板安裝

(1)立式模板安裝。立式預制模板由下橫肢支撐底座、上橫肢頂蓋、中間部分兩片縱向?qū)ΨQ軸模板以及4片堵頭模板組成,模板間均用螺栓連接和緊固,底模用膨脹螺栓緊固在地面上。在上肢頂面中間開口下料,頂面在混凝土初凝后采用人工抹面。

模板安裝時先組裝中間部分兩片縱向?qū)ΨQ軸模板,然后組裝上橫肢頂蓋,待檢查內(nèi)部模板無錯牙后,安裝4片堵頭模板。

(2)臥式模板安裝。臥式預制模板由底模、兩片側(cè)模、頂模以及兩片堵頭模板組成,模板間均用螺栓連接和緊固。在頂面留一個振搗口,從頂面端頭處下灰;為提高施工效率并保證塊體端頭表面質(zhì)量,模板上下兩側(cè)不設堵頭模板,下部采用橡膠墊板,上部直接進行人工抹面。

2.2混凝土澆筑

2.2.1混凝土攪拌與運輸

混凝土攪拌采用經(jīng)過2m3攪拌站進行攪拌,混凝土攪拌嚴格按照配合比下料,配料單通過自動計量系統(tǒng)稱量、配料,并且施工中隨時測試骨料含水量、拌和物塌落度的變化,及時分析調(diào)整。

塌落度經(jīng)檢測合格后,混凝土采用水泥攪拌車運輸至預制平臺旁。臥式、立式設計配合比塌落度均為70±20mm,現(xiàn)場施工發(fā)現(xiàn)塌落度為70~90mm時效果最佳。

2.2.2混凝土澆筑振搗

(1)澆筑方法:澆筑時立式預制先將混凝土由水泥攪拌車放入裝載機內(nèi),由裝載機將灰放入操作平臺,通過下灰口的收口型導管卸至扭工字塊模板內(nèi);臥式預制直接由水泥攪拌車從臥式模板下灰口將混凝土放入模板內(nèi)。

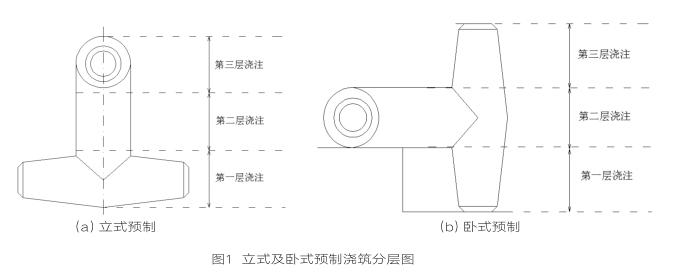

(2)澆筑方式:為減少塊體上下肢頂面氣泡和防止肢桿處微小沉縮裂縫的出現(xiàn),經(jīng)過多次試驗確定扭工字塊混凝土分3層進行澆筑振搗。立式、臥式具體分層澆筑如圖1所示。

在保證塊體分層澆筑質(zhì)量的前提下,為提高施工效率、合理利用施工時間,采用如下澆筑順序:(臥式澆筑順序與此類似,此處以立式為例說明)

①1#第一層→2#第一層→1#第二層→2#第二層(移動下灰平臺);

②3#第一層→4#第一層→3#第二層→4#第二層(移動下灰平臺);

③5#第一層→6#第一層→5#第二層→6#第二層(移動下灰平臺);

④1#第三層→2#第三層→3#第三層→4#第三層→5#第三層→6#第三層。

采取上述澆筑順序,第一層與第二層澆筑間隔時間約為5min,第二層與第三層澆筑間隔時間約為1h,在充分利用工作時間的氣體下,較好地減少了塊體下肢頂面氣泡和防止了肢桿處微小沉縮裂縫的出現(xiàn)。

(3)澆筑振搗要求:混凝土振搗均使用ф70mm振搗棒,振搗棒振搗時移動間距不超過振搗棒作用半徑的1.5倍。每層砼振搗時保證插入下層砼5~10cm左右,以保證每層砼良好結(jié)合。振搗達到砼骨料不下沉,表面不再冒氣泡,呈平坦、泛漿為度,不漏振、過振。澆注完成后保證砼20h內(nèi)不受到振動。

通過現(xiàn)場預制施工情況發(fā)現(xiàn),通過對塌落度、振搗分層和時間控制可有效提高塊體預制質(zhì)量。

2.3模板拆除及抹面施工

(1)立式模板。混凝土初凝后及時將頂蓋模板拆除,采用人工抹面消除氣泡及保證下灰口處原始弧面;人工抹面二次壓光完成后用排筆蘸水涂刷塊體表面殘留抹面痕跡及不光滑位置,待混凝土終凝后及時覆蓋土工布進行灑水養(yǎng)護。

混凝土強度達到拆模要求時,先拆除4片堵頭模板;然后拆除中間部分兩片縱向?qū)ΨQ軸模板,拆除時采用左右松動法:在下橫肢支撐底座、中間部分兩片縱向?qū)ΨQ軸模板3片模板連接處各焊接一根Φ25mm鋼筋,利用撬棍可將中間部分兩片縱向?qū)ΨQ軸模板左右松動,模板左右脫離塊體5cm左右時,1t簡易龍門吊直接吊起模板慢慢移出,運至下一個底模位置。

(2)臥式模板。待混凝土初凝后先將模板拆除,人工進行抹面,消除頂面和兩側(cè)端頭氣泡及振搗口處表面缺陷。待混凝土強度滿足要求時,拆除兩片縱向?qū)ΨQ軸模板,由人工先松動模板,用撬棍把模板移出,模板脫離塊體5cm左右時,1t簡易龍門吊直接吊起模板慢慢移出,運至下一個塊體預制位置。拆模時嚴格控制吊裝速度,以保證安全,并防止模板磕碰到塊體。

(3)總結(jié)對比。①立式工藝模板位于地面上,拆裝模板操作空間較大;臥式模板位于溝槽中,在溝槽中空間受限,拆裝模板效率低。②立式模板兩片立模可直立在地面上保持穩(wěn)定;臥式模板兩片立模本身不具備穩(wěn)定性,需側(cè)靠在溝槽上,在模板拆除擺放時消耗時間較長。經(jīng)統(tǒng)計:立式預制組模時間為20min/套、拆模時間為12min/套、模板片數(shù)4片;臥式預制組模時間為25min/套、拆模時間為20min/套、模板片數(shù)5片。③立式頂蓋模板拆除后,人工抹面需登高作業(yè),增加了抹面難度,抹面質(zhì)量較難控制;立式人工抹面區(qū)域剛好與地面齊平,抹面難度較低。④臥式抹面工程量比立式大,但較易操作;立式抹面面積較小,但對抹面人員抹面水平要求高。

2.4塊體修補養(yǎng)護

(1)塊體修補:拆除模板后,對有表面缺陷的混凝土及時進行修補,首先將普通水泥、細砂和白乳膠的混合物抹到氣泡內(nèi)(參考配比為:普通水泥:白水泥:白乳膠:細砂=2.5:1:1.5:1)。待強度增大后,用膩子刀刮平,刮平時修補工要精心操作,保證修補處平整光滑。刮平后,人工用手將拌和好的干硬水泥凈漿(參考配比為:普通硅酸鹽水泥:白水泥:水=3:1:1)在修補位置擦抹一遍,以調(diào)節(jié)色差和平整度。模板拼縫處產(chǎn)生的飛邊、錯牙用角磨機打磨,達到光滑平順。

(2)塊體養(yǎng)護:待修補完成后,即在預制現(xiàn)場覆蓋土工布灑水養(yǎng)護。塊體運輸至現(xiàn)場后,由專人灑水養(yǎng)護14d,并做好養(yǎng)護記錄。

(3)總結(jié)對比:臥式預制塊體表面氣泡比立式少。臥式塊體氣泡主要在模板拼接的水平位置,立式預制塊體氣泡主要在下肢頂面處。

2.5成品保護及標識

利用回彈儀進行實際塊體強度的檢測判斷,混凝土是否滿足扭工字塊起吊要求。根據(jù)現(xiàn)場情況,氣溫在20℃左右時,一般澆筑完砼20h左右即可拆模,30h左右即可進行塊體吊裝轉(zhuǎn)運。立式、臥式預制塊體均采用14t隨車吊進行倒運存儲,吊裝速度不受工藝影響,倒運至存儲場地按規(guī)則擺放存儲。

3.立式、臥式預制工藝總體對比

通過在5t扭工字塊立式及臥式預制施工中的不斷摸索和改進,項目部分別總結(jié)出了立式和臥式一套可行的施工工藝,經(jīng)過9個月的施工驗證,施工質(zhì)量均滿足要求。立式、臥式綜合對比表如表1所示。

4.結(jié)束語

綜上所述,臥式施工在設備投入上臥式優(yōu)于立式;在模板拆裝工序上立式施工效率優(yōu)于臥式;立式抹面速度總體高于臥式,但抹面質(zhì)量控制起來比臥式困難;立式預制表面氣泡略多于臥式;立式預制施工效率高于臥式預制。可知:立式與臥式預制各有適用性,需根據(jù)現(xiàn)場情況、資源配置及工期要求進行選用。

參考文獻:

[1]JTS 202-2011,水運工程混凝土施工規(guī)范[S].北京:人民交通出版社,2011.

[2]JTS 257-2008,水運工程質(zhì)量檢驗標準

[S].北京:人民交通出版社,2009.