鏜銑加工中心加工螺紋的工藝分析

莫訓華 陳福東

摘 要:文章首先論述了傳統的螺紋加工方式,以此展開了鏜銑加工中心鏜削、銑削的加工原理和方法,其次分析了在加工螺紋過程中如何進行刀具的選擇,最后對銑削加工技術應用的優勢和注意事項進行了探討,以期為其他專業人員提供參考。

關鍵詞:鏜銑加工;螺紋加工;工藝分析

中圖分類號:TG62

文章編號:2095-624X(2019)06-0148-02

一、傳統的螺紋加工方式

螺紋加工以往通常使用板牙、絲錐和車削的方式進行,而這些方式制造的螺紋通常存在各種各樣的缺陷。其中,板牙是一種鉗工工具,是手工加工外螺紋的常用方式,按照外形結構和用途可以分為圓形板牙、四方板牙和六角板牙等。板牙加工的螺紋精度較低,在生產過程中會耗費大量的人力和物力,且生產效率低下,現只在小批量生產或單件生產中使用。絲錐是加工內螺紋的主要方式之一,其分為直刃絲錐和螺旋絲錐兩種。絲錐在攻絲過程中速度較慢,并且還需要反向推刀,導致生產效率低下。車削加工是機床加工的一種,其在實際生產過程中容易受到制約,且生產精度較差,大口徑或細長軸螺紋都很難達到生產的實際需求。

二、鏜銑加工螺紋概述

1.鏜削加工的原理

鏜削是指將工件預制孔擴大到需求的孔徑,并使其具備一定的孔型和精度的加工過程,鏜孔表面的粗糙情況和質量是評判技術人員工作素質和鏜床性能的重要因素,鏜床的鏜孔精度可達h7級,表面粗糙度可達Ra1.6~R0.8。鏜削的主要工作內容是對大型或中型工件孔的加工,利用機床花盤徑向刀架車削較大的端面、較短的外圓或槽,使用加工螺紋的附件進行螺紋加工以及加工錐孔等。鏜削表面的運動軌跡與鉆削加工相似,是由鏜床主軸的鏜刀進行回轉運動實現的。鏜削的特點在于其可以在半封閉狀態下將鏜刀深入內孔進行切削,其在加工過程中是由鏜桿進行縱向和垂直方向的移動,通過工作臺作橫向和縱向移動,以實現工件的加工。

2.銑削加工的原理

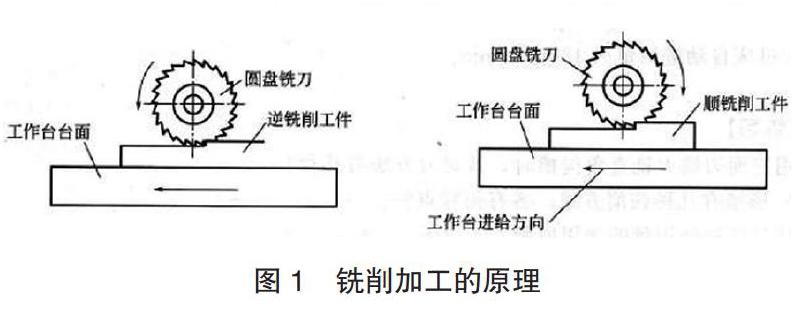

銑削加工螺紋的工作原理是通過刀具進行圓周運動,從而產生螺紋的直徑;同時垂直方向的移動將會產生螺距,完成螺紋的加工(見圖1 )。銑削是指在加工過程中通過多刃刀具高速旋轉(主運動),同時工件配合進行相應的移動(進給運動),實現工件的加工,這種方法具有較高的工作效率。另外,還可以選擇將工件固定,使刀具同時做主運動和進給運動,完成螺紋的加工。銑削機床包括臥式銑床、立式銑床、龍門銑床等,但其都是在銑床或鏜床上使用銑刀進行加工,其適用于加工平面、溝槽、各種成形面和模具的特殊形面等[1]。

三、螺紋鏜銑加工刀具分析

1.選擇合適的加工刀具

在鏜銑加工過程中,應用最為普遍的刀具有自制螺紋鏜刀和專用螺紋多齒銑刀兩種,它們各有其應用優勢。比如,自制螺紋鏜刀可以根據廢棄刀具改造而得,這種刀具可以根據螺紋的具體特點利用線割床制作對應的鏜刀和對刀樣板,從而達到有效節約生產成本,減少浪費的目的。同時,自制螺紋鏜刀的不足在于刀具材料較差,容易出現損傷而影響工件的質量,并且加工效率較低,因此在小批量或單件生產中的應用較為廣泛。對于專用螺紋多齒銑刀來說,其刀具是以組裝的形式進行工件生產的,一旦刀片出現損壞可以隨時進行更換,且生產出來的工件精度和工作效率都比較高,但是專用螺紋多齒銑刀具有較高的專一性,且生產成本較高,所以通常應用于大批量工件的生產。

2.選擇合適的銑刀直徑

選擇合適的銑刀直徑需要對銑刀的經濟成本、加工精度以及生產效率進行綜合考慮,這樣才能夠滿足各方面的生產需求。其中,若是只考慮銑刀的經濟成本,就要結合工件的具體情況來選擇,在保證加工效率的同時減少生產成本;若是只考慮銑刀的加工精度,那么則應當盡可能選擇直徑較小的銑刀,從而減少生產過程中對工件的切削力,以保證工件的螺紋精度;若是只從生產效率考慮,則應盡可能地選擇直徑大的銑刀,因為銑刀的直徑越大,代表其刀片越不容易出現磨損,同時能夠保證生產的速度不受影響。

四、鏜削螺紋加工方法

鏜削螺紋加工的方法與車床加工螺紋相似,但其中也存在一定的差異。如鏜削螺紋加工則不需要附件,同樣可以設定不同的螺距,通過設定每轉給進或者每分給進加工任意螺距的螺紋[2]。另外,螺紋加工過程中通常使用的是自制鏜刀,在確定進刀量時需要員工具有較多的工作經驗,否則難以滿足加工螺紋的質量,導致加工工件合格率較低。

五、銑削螺紋的加工方法

1.螺紋銑削的加工軌跡

銑削加工螺紋的方式是目前最常用的螺紋加工方式之一,利用銑削加工螺紋能夠有效保障螺紋零件的質量,同時也能夠保證尺寸符合規格需求。眾所周知,銑削機床應當保證三軸以上的聯動功能,這是實現螺紋插補功能的基礎,也是銑削加工螺紋的根本保證。換言之,就是通過應用成型的螺紋銑刀順著螺旋插補留下的軌跡展開銑削加工工作。螺紋銑削的加工軌跡(見圖2)可以分為三個階段,分別是導入段、螺紋加工循環段和導出段。

首先,在螺紋加工的導入階段,銑刀不能直接切入,而是應當采取1/4圓弧切入的方式或者直線切入的方式進行導入。另外,銑刀導入時必須找準合適的固定點后方可導入,否則可能會造成螺紋亂扣的現象出現。其次,在螺紋加工循環階段,當銑刀導入結束后,能夠發現刀具已經到達了螺紋加工的起始點,在這個點開始對工件進行螺旋銑削,完成完整的一個工序后,再重復進行下一個工序的銑削,直到達到螺紋加工的需求長度方可結束。在這一過程中,編程中的螺紋長度必須為螺距的整數倍。最后,在螺紋的導出階段,需要保證刀具盡可能地迅速退出,防止由于停留太久造成工件螺紋出現損傷。另外,螺紋的導出與導入的性質大致相同,只有方向是相反的,因此,刀具退出時可以采用直線退出或者1/4圓弧的形式退出。

2.銑削加工的優勢

利用銑削的方式進行螺紋的加工,具有主軸轉速高、背吃刀量小的優勢,能夠將加工過程中產生的鐵屑向外飛離工作臺,從而減小對銑削工作的影響,保障工件的質量。在這一過程中,可以通過改變刀具轉速和進給量減少對工件質量的影響。每一把銑削刀具都具有一定的半徑補償值,在進行加工時可以一次完成,也可以分為數次進行,每次通過修改銑刀的補償值,以提高工件尺寸和螺紋的精度,促使其更加滿足生產的需求[3]。

由此可見,銑削螺紋加工的刀具材料在生產過程中受力較小,因此也不會產生過多的磨損。與傳統的螺紋加工方式相比,銑削螺紋加工具有更高的加工精度和加工效率,并且在加工過程中不會受到螺紋構造和旋向的限制,能夠對任何材料進行干切削、重載切削甚至超高速切削,同時可以進行相同螺距的任何直徑、任何位置螺紋的加工,實現在盲孔和通孔中的操作,對數控銑削技術的發展有重要的促進作用。

3.銑削加工的注意事項

第一,在加工螺紋前,需要選擇合適大小的刀具和刀片,并結合具體情況進行走刀次數以及背吃刀量的判斷。第二,若是決定使用一次加工螺紋的形式,就要合理掌控銑刀的伸出長度,避免在加工過程中損傷刀具。第三,應當避免刀具在螺紋的加工過程中出現松動的情況,每隔一段時間要對銑刀進行冷卻,防止摩擦產生的高溫損壞銑刀。第四,進行螺紋銑削加工前,需要預先加工好螺紋底孔,若是底孔孔徑足夠大,應當使用銑刀銑削或鏜刀鏜孔,若底孔孔徑較小,則可以使用鉆頭進行加工。

綜上所述,一些復雜螺紋的加工可以采用鏜削或銑削的方式進行,其中銑削加工螺紋更為主流。利用鏜銑加工螺紋的技術,能夠最大限度地保障螺紋質量和尺寸的精度,且節約生產成本,提高工作效率。同時,鏜銑加工螺紋具有較廣泛的適用范圍,便于任何螺距的螺紋加工。

參考文獻:

[1]龐俊貴.鏜銑加工中心螺紋加工工藝研究[J].中國高新技術企業,2017(5).

[2]丁力.鏜銑加工中心加工螺紋的工藝研究[J].科技創新導報,2014(11).

[3]趙東海,王秀瓊,杜可普,等.鏜銑加工中心螺紋加工工藝[J].工具技術,2012(7).

作者簡介:莫訓華(1973—),廣西桂林人,本科,研究方向:車床加工工藝和實踐教學。