HACCP系統在曲霉型豆豉生產中的應用

甘如鈺,汪學榮

(西南大學動物科學學院,重慶 402460)

0 引言

HACCP即危害分析關鍵控制點,是由危害分析及關鍵控制點2個部分組成的一個系統管理模式[1]。是一個保障食品安全的預防性管理系統。其通過對產品的生產過程進行危害分析,確定其過程中對產品品質有影響的關鍵控制點,然后根據關鍵控制點,指出其中可能存在的問題,最后根據分析結果制定有效的預防控制措施,從而保證產品的品質。

豆豉是我國傳統的發酵食品,由于豆豉有著豐富的營養和獨特的風味,深受人們喜愛。按制曲時參與的微生物不同,豆豉可分為毛霉型、曲霉型、根霉型和細菌型等[2-3]。曲霉型豆豉是利用曲霉進行發酵的傳統發酵豆制品。然而,目前豆豉存在產品品質不穩定和安全性問題,不能滿足消費者日益提高的食品安全要求[4]。因此,將HACCP系統應用到曲霉型豆豉的生產過程中的品質控制,分析出并控制潛在危害,將生產過程中的危害因素降低,從而使產品品質得以提高,安全性得以保障。以期為豆豉的實際生產提供有益借鑒。

1 曲霉型豆豉生產工藝流程及操作要點

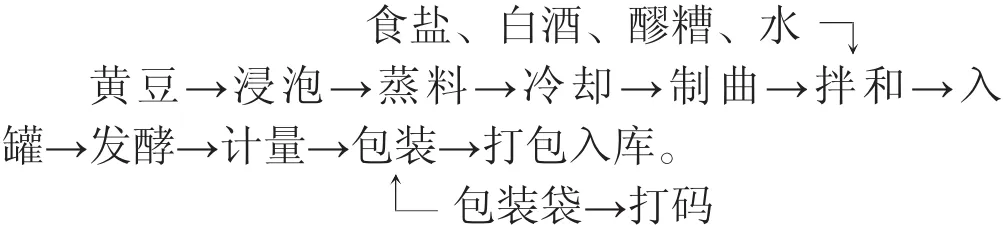

1.1 曲霉型豆豉生產工藝流程

1.2 曲霉型豆豉生產操作要點

1.2.1 原料的挑選

對原材料進行篩選。選用無霉變、無蟲蛀、顆粒飽滿的大豆,嚴格控制黃曲霉、重金屬、農藥等有害物質的殘留[5]。

1.2.2 浸泡

反復清洗大豆,去除表面泥土、沙粒等雜質,加入適量清水浸泡,控制浸泡水溫和時間,浸泡水溫以20~25℃為宜,溫度越高,固形物損失會越多,夏季通常浸泡4~6 h,冬季通常浸泡10~12 h。

1.2.3 蒸料

蒸料目前有3種方法,分別為常壓、蒸汽常壓、蒸汽加壓蒸煮。常壓通常在上汽后蒸煮2~4 h,高壓通常在0.15 MPa的壓力下保持30 min,使豆粒全部熟透,無生心,又酥又軟但顆粒不爛[5-6]。

1.2.4 制曲

制曲是整個生產操作過程中至關重要的環節,制曲的品質直接影響發酵的好壞。在制曲過程中必須嚴格控制制曲溫度、制曲時間、制曲濕度和接種量[7]。

1.2.5 拌和

為提高豆豉的風味,通常加入一定量的食鹽等調料進行拌料。拌料時,需保持操作設備和環境的安全衛生,拌和均勻。

1.2.6 發酵

豆豉獨特的風味,受原料、制曲和后發酵的影響。后發酵過程中產生各種酶系[8],形成大量風味物質。

2 曲霉型豆豉生產過程中的危害分析

曲霉型豆豉在加工過程中主要存在3種危害,包括生物性危害、物理性危害和化學性危害[9]。物理性危害主要包括原料收購時混入的泥土、石頭等雜質;加工過程中操作人員帶入的毛發、皮屑等。化學性危害主要包括原料中重金屬、農藥殘留超標;包裝袋上油墨、塑化劑等化學物質殘留。生物性危害是最主要的危害,在原料貯藏及運輸的過程中易滋生細菌、寄生蟲等,在豆豉制作過程中由于器具不潔凈、空氣中微生物、操作人員等易帶入微生物。

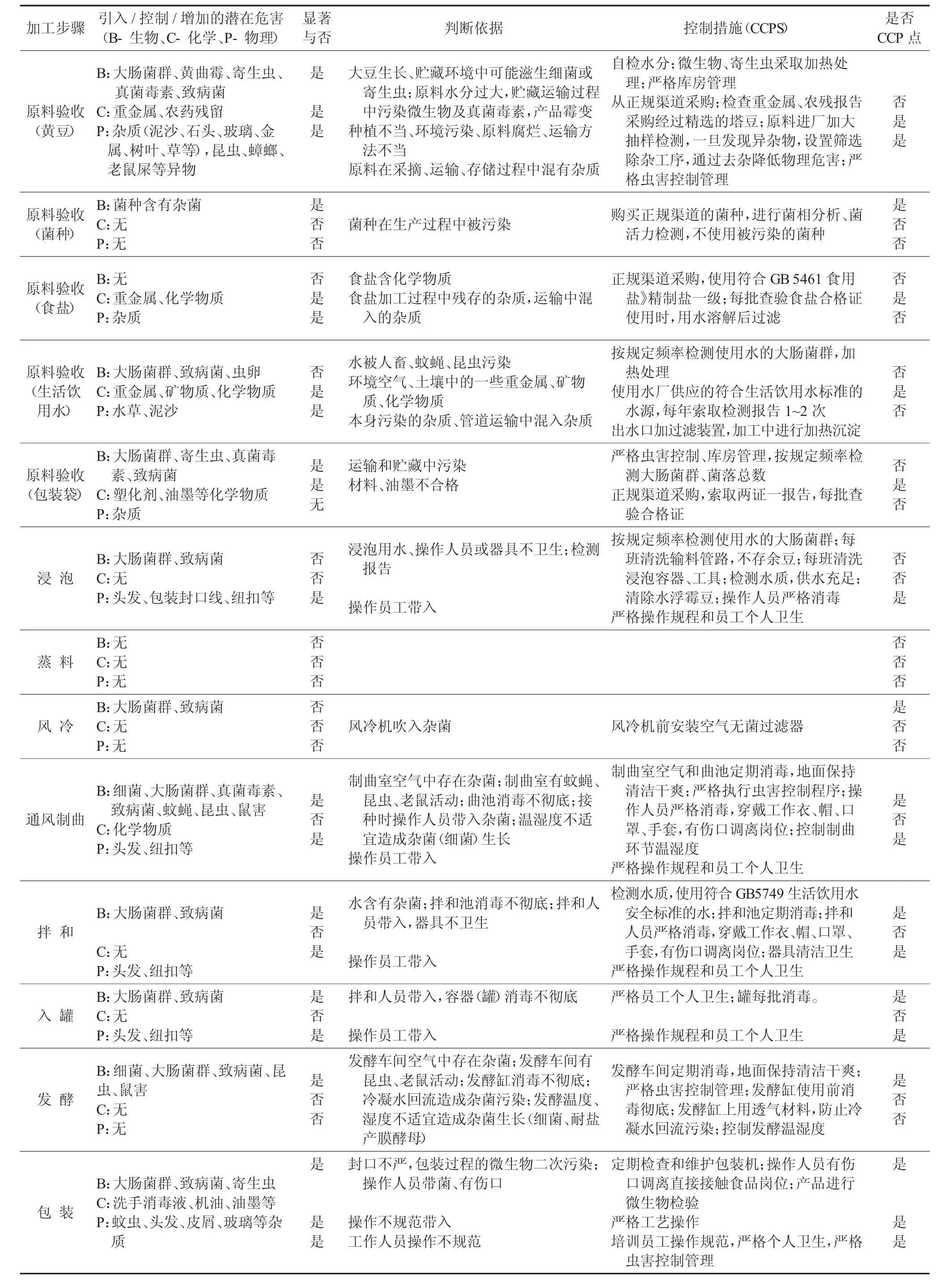

豆豉生產過程危害分析見表1。

3 確定關鍵控制點

由曲霉型豆豉生產過程中的危害分析可總結出,在此曲霉型豆豉的生產過程中主要危害由原料、人員、工具、設備設施、環境等因素引起,制曲、發酵過程中溫度和濕度不適宜引起。因此,豆豉的關鍵控制點為原料控制、清洗消毒、制曲和發酵。

3.1 原料控制

大豆生長時,易受生長地域的土壤、周圍環境、空氣質量及種植管理水平等影響,均可造成重金屬及農藥殘留超標。同時在運輸過程中,運輸方式不當、運輸環境不衛生、產品堆積等原因易導致原料腐爛、霉變。所以在收購原料時,需充分了解其生長環境和種植管理水平。對所收購原料進行農藥殘留、重金屬、黃曲霉毒素等檢測,排除不合格原料。建立合格供應商名單,驗收原料時索取檢驗報告證明,同時對運輸車輛進行衛生情況檢查,并對原材料抽樣檢驗,從而保證原材料的安全衛生,控制其危害。

3.2 消毒清洗

工作過程中工作人員操作不當、器具設備不潔凈均會導致細菌、致病菌的殘留甚至是二次污染,按規定頻率檢測使用水的大腸菌群,定期清洗輸料管路、容器、工具,嚴格規范程序和員工個人衛生,嚴格消毒,避免帶入細菌和致病菌。因此消毒清洗為關鍵控制點。

3.3 制曲

制曲室空氣存在雜菌、曲池消毒不徹底、操作人員操作不當等均會帶入細菌、致病菌,空氣、器具、工作人員均需進行嚴格消毒,并定期對帶菌情況進行檢查,避免雜菌污染。同時,制曲時嚴格控制曲醅溫度、制曲時間,所以此為關鍵控制點。

3.4 發酵

發酵車間環境對發酵有較大影響,空氣中含有較多雜菌,需對發酵室內空氣進行消毒,按衛生標準操作程序對發酵容器進行清洗消毒,嚴格控制發酵溫度、時間及濕度。

4 曲霉型豆豉生產HACCP計劃

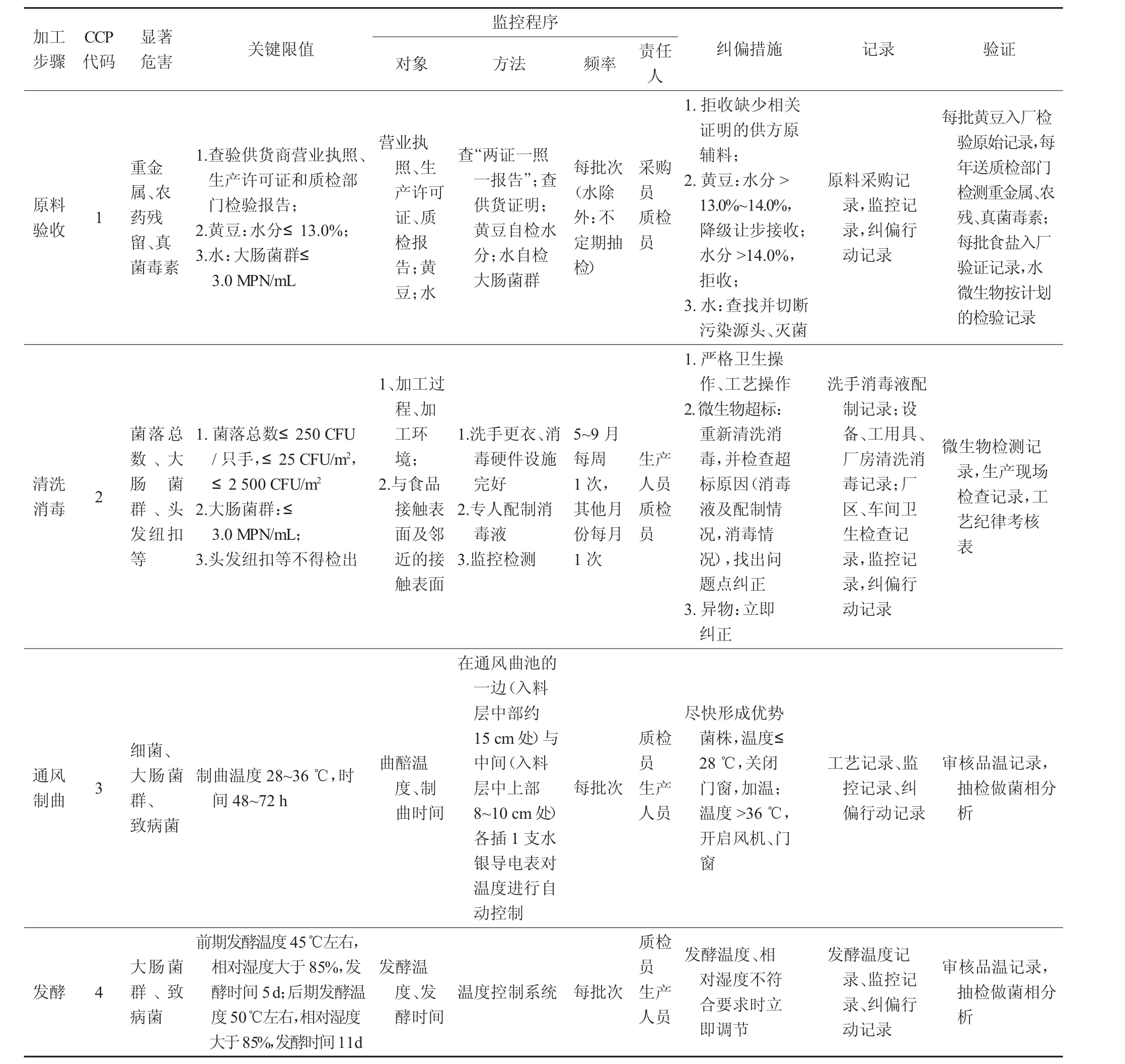

曲霉型豆豉生產的工藝過程中共存在4個關鍵控制點,因此,應制定曲霉型豆豉HACCP計劃。HACCP計劃表包括關鍵控制點、關鍵限值、監控程序、糾偏措施、記錄、驗證等。

曲霉型豆豉HACCP計劃表見表2。

4.1 確定關鍵限值

關鍵限值時區分可接受與不可接受的判定值,每個關鍵控制點均有相對應的參數作為關鍵限值,這些參數可保證關鍵控制點是可控的[10]。這些參數包括原料安全值、細菌殘留值、制曲溫度和時間、發酵溫度、發酵時間和濕度等。在確立關鍵限值時,可制定比實際關鍵限值更嚴格的操作限值,從而保證加工過程符合標準。

4.2 建立監控程序

確定監控對象、監控方法、監控頻率、監控責任人,建立完整的一套監控程序,以監測每個關鍵控制點的情況,從而確保每個關鍵控制點始終可控。

4.3 糾偏措施

當監控結果顯示值偏離關鍵限值時,必須及時采取糾偏措施[11]。對偏離產品進行處理,對偏離原因進行全面分析,并在加工生產過程中不斷進行調整。

4.4 監控記錄

監控記錄主要包括原材料檢驗、入場驗收記錄,員工手檢、工器具及環境細菌、大腸菌群檢驗記錄,生產車間及環境清潔、消毒,審核品溫記錄,抽檢菌相分析記錄,產品檢驗記錄,糾偏記錄,檢測設備校準、維修記錄、檢定記錄,審核記錄。

4.5 建立驗證程序

制定審核驗證程序,相關人員在運行中對關鍵控制點進行驗證,查看是否能達到預期效果,驗證程序形成記錄存檔,以便復審驗證。定期進行審核,必要時應對危害分析表及HACCP計劃表做出適當修改,以保證其有效進行。HACCP計劃見表2。

表1 豆豉生產過程危害分析

表2 HACCP計劃

5 結語

利用HACCP原理對曲霉型豆豉生產過程中的每一道工序進行危害分析,總結出曲霉型豆豉生產過程中原料控制、清洗消毒、制曲、發酵4道工序對曲霉型豆豉生產安全存在顯著危害,并確定了相應的關鍵限制、監控程序、糾偏措施、記錄等,初步建立曲霉型豆豉HACCP體系。同時應充分結合應用SSOP,GMP體系,充分發揮HACCP管理系統的優越性,從而確保食品質量安全。