區域造船模式下的工時定額標準體系建設對策

范名琦, 林 堅

(1.海裝裝備審價中心, 北京100071; 2.上海船舶工藝研究所, 上海200032)

0 引 言

工時定額標準能推動企業經營管理,提高企業經濟效益,有利于使工時定額工作走上科學化、規范化的軌道。先進合理的工時定額標準使各企業的工時定額制訂工作統一化、系列化、通用化,可以減少企業內部各部門、產品、工種、工序之間的矛盾,充分發揮工時定額的激勵作用。推行工時定額標準可提高工時定額制訂和管理的科學性。目前,船廠仍采用中國船舶工業總公司有關船體制造工時定額的相關標準[1-2](下文簡稱87部標),其已與當前現代造船模式下的船廠實際情況不相適應,當前尚未有適用于各造船企業的工時定額標準。

通過收集國內主要船廠主要型號船舶建造的工時數據并加以分析,摸清海軍型號建造工時用量實際情況和行業水平,分析當前船廠工時定額現狀,充分考慮區域造船模式下工時定額標準的特點,提出該模式下工時定額標準體系建設的對策和建議。

1 區域造船模式與傳統造船模式的區別

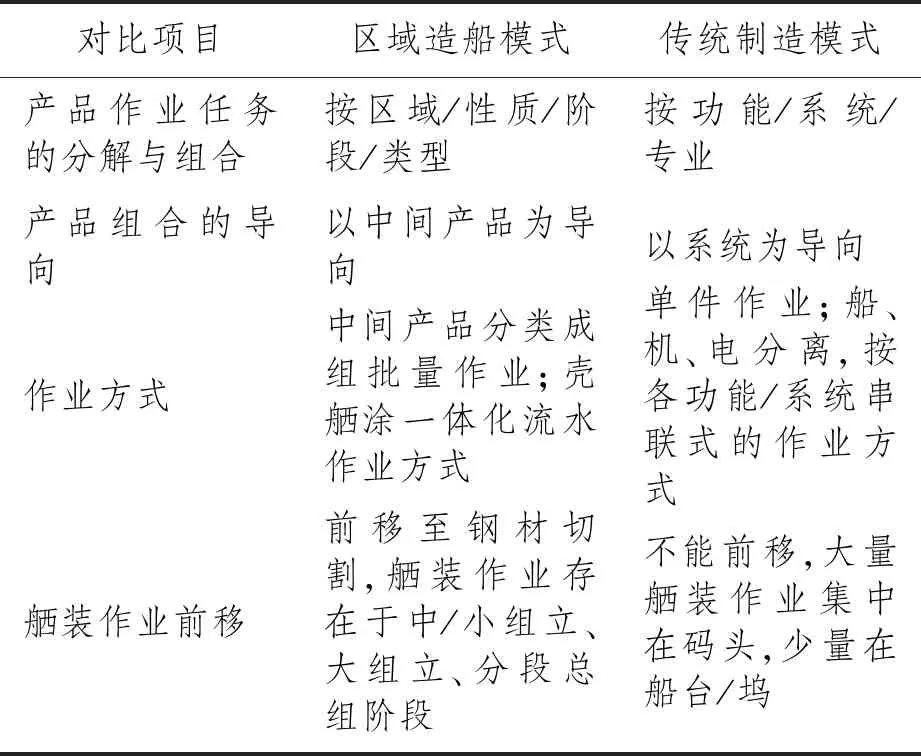

由表1可明顯看出區域造船模式基本制造原理的科學性與先進性,而運用該原理造船可實現舾裝作業前移,縮短造船周期[3]。87部標的設計模式是在傳統造船模式下,基于系統、功能、專業劃分的;而區域造船模式下的工時定額的設計模式則以中間產品組織生產,按照區域、階段、類型劃分:兩種造船模式下的工時定額模式有本質區別。

表1 兩種造船模式制造原理的差異對比

2 工時定額標準的現狀與適應性

2.1 工時定額的定義

工時定額是指生產單位產品或完成一定工作量所規定的時間消耗量[4],即在一定的工作方法、條件下,任何正常人以正常速度能完成某項作業的時間限額。在船舶建造中特指為完成船舶建造所需的某件工作所消耗或預計消耗的時間,單位為h,包含生產準備等輔助時間、正常作業有效時間、合理等待時間和無效作業時間。

2.2 船廠工時定額現狀分析

為摸清現有海軍型號建造工時定額的規律,對國內主要船廠同型和相近型號的建造工時、船體建造工時定額占整船建造工時定額比例、船體建造主要工序工時比例、船體建造工時定額與排水量的關系、全廠總工時等進行調研、分析與比較,結論如下:

(1) 各類型號建造工時定額與其排水量大小并無直接關系,工時定額主要受船型復雜程度、建造方式、建造工藝、工藝設備、管理水平等因素影響,大型型號建造工時與其排水量的比值遠高于一般輔船,反映出船型復雜程度對建造工時的決定性影響。

(2) 型號船體工時定額約占整船工時定額的50%,總組、裝配、焊接三道工序占船體工程工時定額的63%~75%。

(3) 定額工時與實動工時普遍相差較大,偏差率在-62.0%~30.6%之間,原因在于當前船廠普遍采用現代造船模式組織生產,但其所采用的工時定額標準卻是30多年前傳統造船模式下國家制定的87部標,與實際情況存在巨大差異。

(4) 在工廠大量使用外包工、臨時工的情況下,簡單采用生產工人人數乘以每人年制度工時數的方法計算制度總工時容易造成偏差;在工廠工時管理制度及其執行情況比較完善的情況下,實動工時比定額工時更加可靠。

2.3 傳統工時定額標準適應性分析

我國船舶工業實現了由傳統造船模式向現代造船模式的轉換,骨干造船企業普遍實施以中間產品為導向的區域造船技術,實現了造船效率和質量的大幅提升。然而,傳統造船模式下國家制定的87部標至今仍在沿用,已與當前普遍采用現代造船模式的船廠實際情況不相適應,主要表現在:設計模式、工程分解與組合形式不同,產品結構、工藝裝備、造船流程、生產組織和管理方式、信息化手段和用工形式(本工、勞務工、協力工)等均發生了很大變化。

3 區域造船模式下的工時定額標準體系原理

3.1 區域造船模式下工時定額的特點

(1) 反映現代造船模式的特點。現代造船模式下的工時定額標準體系應符合兩個一體化(設計生產管理一體化、殼舾涂一體化)的基本要求,體現以中間產品組織生產的基本特征,符合造船總裝化、管理精細化、信息集成化、裝備自動化的發展趨勢[5]。

(2) 設計模式及劃分方式改變。與原有的87部標基于系統、功能、工種考慮的設計模式相比,現代造船模式下工時定額的設計模式是以中間產品組織生產的,按照區域、階段、類型劃分,其出圖形式、設計流程有本質改變。

(3) 應用先進工藝裝備及流水線。現代造船模式下絕大多數工序包括號料等采用自動焊接、激光切割等先進技術和預處理流水線等標準流水線,作業條件、作業環節、作業手段發生巨大變化。現代造船模式下的工時定額是符合先進工藝裝備及流水線發展趨勢的新體系。

(4) 與傳統工時定額測算方法結合應用。采用多種方法統計定額工時,在統計各類作業內容的定額工時時,可將多種方法結合使用,或以1種方法為主、多種方法為輔進行定額工時統計。消除單獨采用如經驗估工法制訂工時帶來的不平衡性和隨意性,客觀反映產品工時消耗規律,使工時定額水平先進合理。

(5) 工時定額管理特征。各船廠有完善的工時定額管理規章制度,一般依據一定的工時定額標準制訂項目目標工時,并分解下達至各生產單位執行。在執行過程中,各生產單位都十分重視實動工時的采集和統計,用于考核勞動生產效率。各船廠外協外包任務量很大,但大多將外協外包也納入工時定額管理。

3.2 區域造船模式下的工時定額標準體系原理

以中間產品為導向和制造邏輯鏈,按區域、階段、類型的分線分道要求,對工作包(Work Package,WP)和派工單(Work Order, WO)進行精細化的分解,按生產單元、生產線/工序/工位制訂工時定額標準。應體現設計生產管理一體化、殼舾涂一體化、工序前移的要求,為精細化派工管理提供技術和標準支撐,為基礎數據采集、統計和分析提供堅實基礎[6]。

在總裝造船作業流程的總體構架下,以中間產品為核心進行分類,劃分為零件、部件(小組立)、舾裝件、組件(中組立)、分段(大組立)、總段(總組)、半船和整船等7個階段。基于總裝造船的作業體系應以船體為基礎、以舾裝為中心、以涂裝為重點,將殼舾涂三大作業系統有機結合。第二級分類按照作業類型分為船體、舾裝與涂裝;第三、四級分類依次按作業內容、工時定額種類進行細分。工時定額標準體系如圖1所示。

圖1 工時定額標準體系

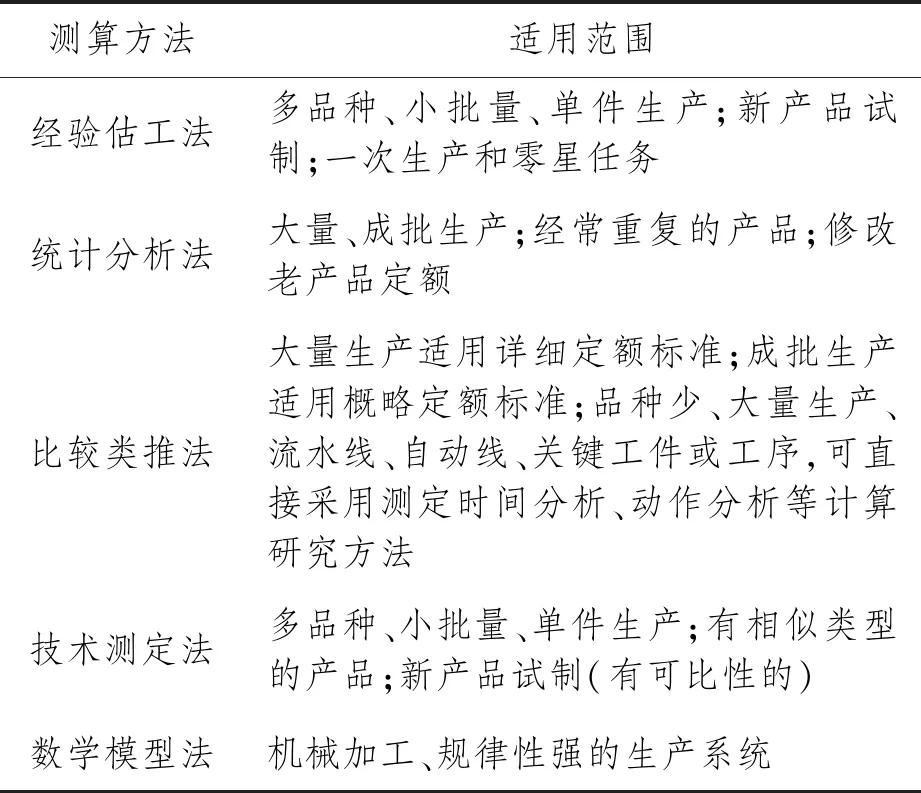

3.3 工時定額測算方法

如表2所示,造船作業范圍涵蓋船體建造、舾裝、涂裝三大作業類型數十種作業種類,單獨采用一套工時定額測算方法,很難滿足實際要求。如設備安裝與調試受施工工藝、施工條件等具體情況影響較大,統計數據回歸分析性較差,較難形成統一標準,宜采用結合統計分析的經驗估算法進行工時定額管理。因此,在測算各類作業內容的工時定額時,建議采用以1種方法為主、多種方法為輔的工時定額制訂方案。

表2 工時定額測算方法及適用范圍

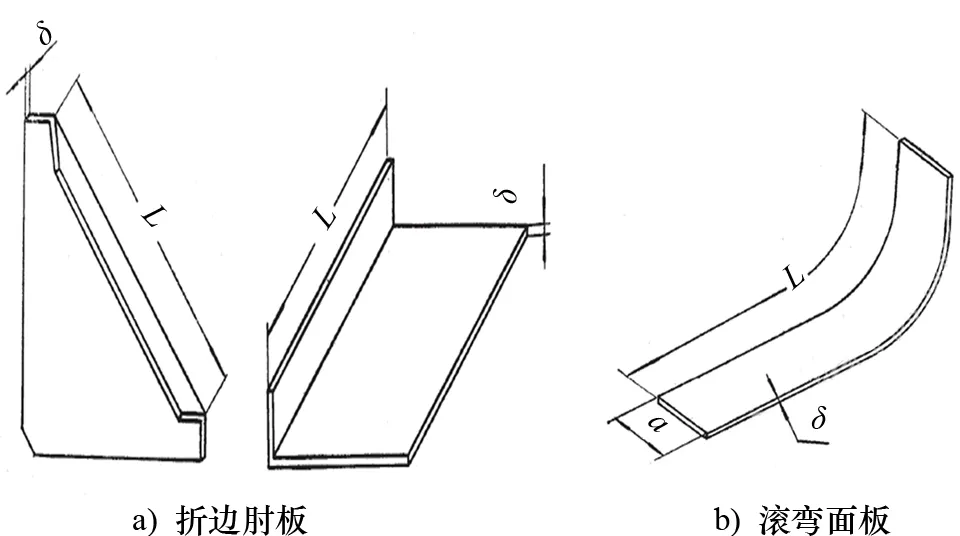

3.4 冷熱加工工時定額測定案例

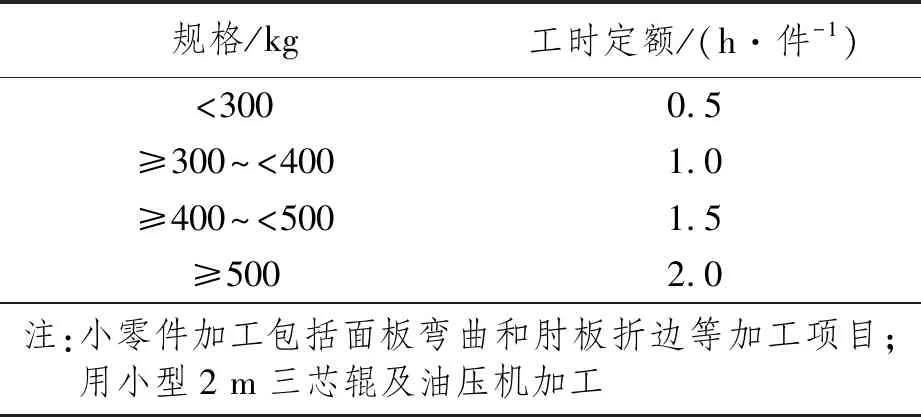

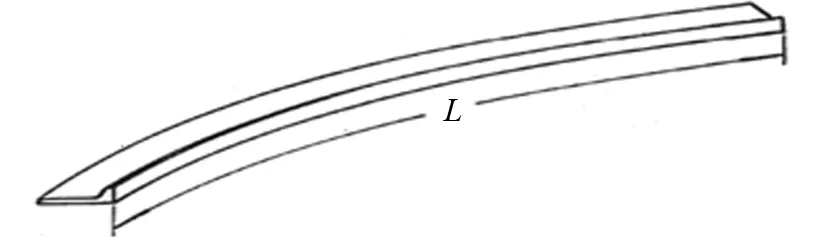

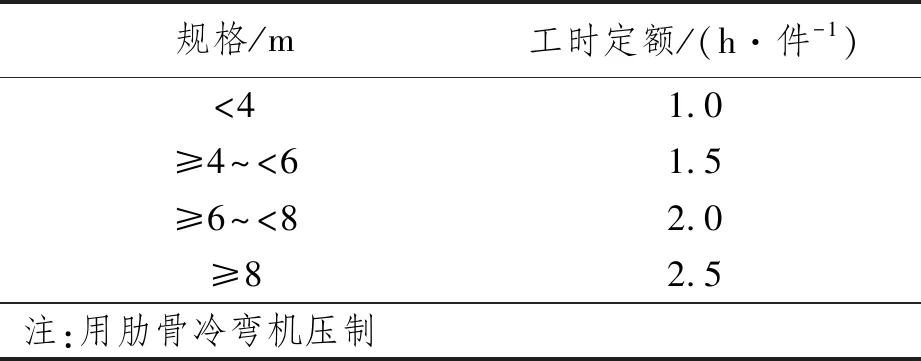

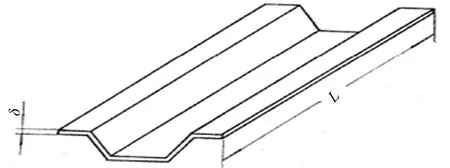

以冷熱加工工時為例,測定現代造船模式下各型鋼質船冷熱加工作業的工時定額,包括小零件加工,如圖2和表3所示;型材加工(肋骨冷彎),如圖3和表4所示;槽型壁加工(壓槽型板),如圖4和表5所示;外板冷熱加工,如圖5和表6所示。此類作業為批量重復性工作,可采用統計分析法為主、經驗估工法為輔的方式進行測定。工時統計的主要內容有基本時間、輔助時間、布置工作時間、休息與生理需要時間、準備與結束時間。

圖2 小零件加工型式圖

規格/kg工時定額/(h·件-1)<3000.5≥300~<4001.0≥400~<5001.5≥5002.0注:小零件加工包括面板彎曲和肘板折邊等加工項目; 用小型2 m三芯輥及油壓機加工

圖3 型材加工(肋骨冷彎)型式圖

規格/m 工時定額/(h·件-1)<41.0≥4~<61.5≥6~<82.0≥82.5注:用肋骨冷彎機壓制

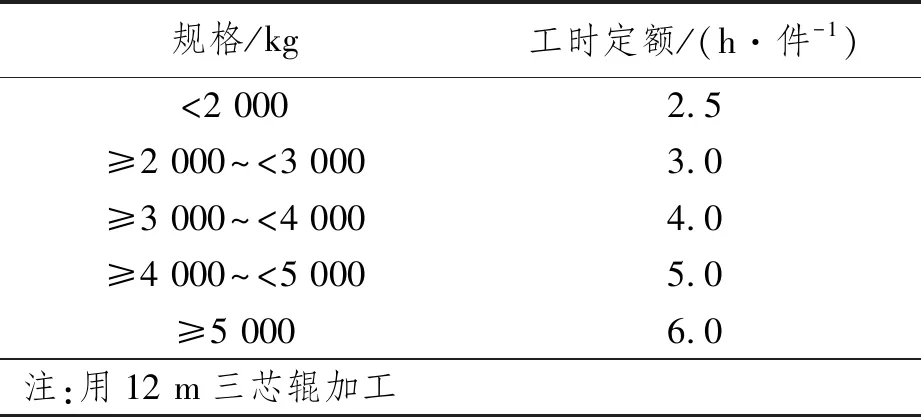

圖4 槽型壁加工(壓槽型板)型式圖

規格/kg 工時定額/(h·件-1)<2 0002.5≥2 000~<3 0003.0≥3 000~<4 0004.0≥4 000~<5 0005.0≥5 0006.0注:用12 m三芯輥加工

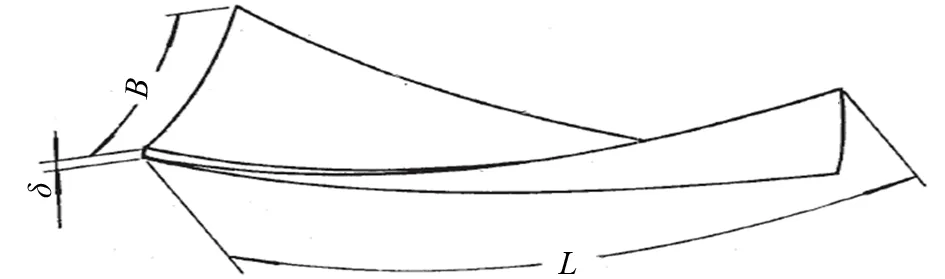

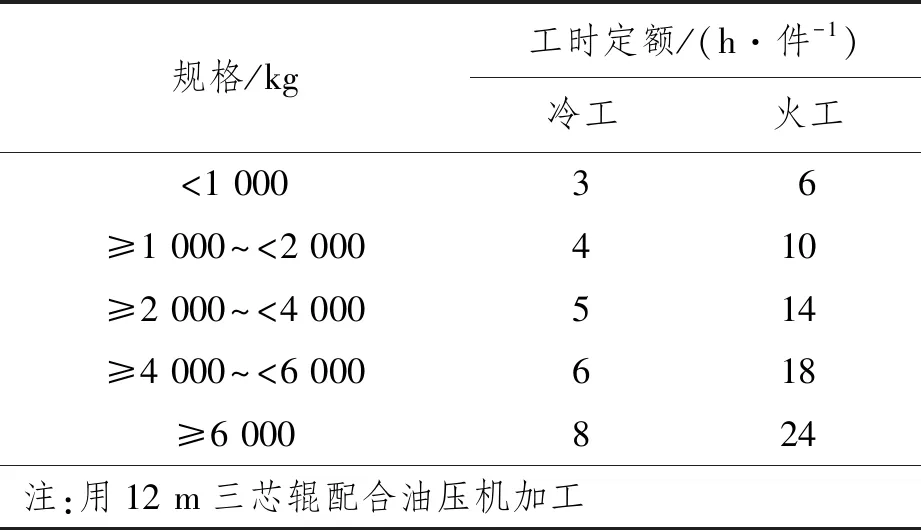

圖5 外板冷熱加工型式圖

規格/kg 工時定額/(h·件-1)冷工火工<1 00036≥1 000~<2 000410≥2 000~<4 000514≥4 000~<6 000618≥6 000 824注:用12 m三芯輥配合油壓機加工

4 結束語

當前船舶制造行業已基本實現區域化、模塊化生產,在生產管理、組織形式、生產流程、生產工藝、生產效率等方面的情況已與此前制訂工時定額標準時不盡相同。各企業在工時定額制訂時往往需結合各自不同的情況對標準進行調整,在實際應用過程中的工時定額水平也有高有低。

因此,建立適應新模式下的工時定額體系,形成適應當今造船工藝、流程、生產設計模式的工時定額標準并推廣應用,是推進工時管理與提高生產效率的重要工作。本文針對區域造船模式下的工時定額特點,提出了該模式下工時定額體系建設的對策。在此基礎上,各船廠需結合自身的資源條件、產品結構特點、經營管理體制、造船生產與管理基礎等多種因素,進一步研究建立工時定額數據庫[7],實現工時定額管理由經驗管理向先進科學的計算機管理的轉變。