Ni-nSiO2納米復合電鍍制備鋼基超雙疏表面

汪 驥, 程 宏, 蔣文軒, 艾少華

(1.大連理工大學 船舶工程學院,遼寧 大連116023; 2.高新船舶與深海開發裝備協同創新中心,遼寧 大連 116023; 3.大連理工大學 工業裝備結構分析國家重點實驗室,遼寧 大連116024)

0 引 言

隨著科技發展,超疏水的自清潔性和防污染以及水摩擦阻力小等優異性能得到廣泛認識[1],學者在超疏水的基礎上提出了超雙疏表面的概念,超雙疏表面對水和油性液體的接觸角都達到150°[2]。超雙疏表面的提出可以解決油水共存的清潔問題。在船舶與海洋工程領域,將超雙疏表面運用在船體表面,不僅可以減少船體與水之間的阻力[3],而且可以減少油類污染物的腐蝕和微生物的附著[1];同時將超雙疏表面應用在油艙壁和輸油管道上,既可以減少油類的浪費和清洗工作,也可以減少環境污染。此外,超雙疏表面在油水共存下的抗黏、抗腐蝕性和自清潔性在海洋石油泄漏的清理方面有美好的前景。

固體表面潤濕性用固體表面、液體表面與空氣之間的靜態接觸角表示,其主要取決于固體表面的微觀結構和表面自由能(表面自由能與表面化學成分有關)[4-5]。構造超雙疏表面的關鍵:一是構造表面的微納米粗糙結構;二是用低表面能物質修飾微納米粗糙結構進行疏水疏油化處理[6-7]。與超疏水和超疏油相比,超雙疏表面對微納米微觀結構要求更高,同時需要的低表面能物質更優越,因此構造超雙疏表面難度更大。制備超雙疏表面的方法主要分為自下而上法和自上而下法:自下而上法是指利用原子、分子或者團簇的堆積,從底部開始構造微納米微觀結構,包括溶膠-凝膠法、電紡絲法等[8];自上而下法是指從頂部開始,粉碎或破壞基體材料得到微納米結構,包括刻蝕技術、模板法等[9]。

本文采用自下而上法中的復合電鍍法構造超雙疏表面,在船用Q235鋼基表面構造Ni-nSiO2微納米粗糙結構。主要研究思路:設計合理的試驗內容,采用復合電鍍法構造微納米粗糙結構,再用低表面能物質進行疏水疏油處理,得到制備超雙疏表面的工藝參數,最后用掃描電子顯微鏡(Scanning Electron Microscope, SEM)對超雙疏表面結構進行分析。

1 鋼基超雙疏表面制備機理

1.1 復合電鍍構建微納米結構

超雙疏表面的疏水疏油性與材料表面的微觀結構密切相關。鋼基表面的微納米雙重粗糙結構是實現超雙疏的關鍵[10]。采用復合電鍍技術,在鋼基表面構造均勻、穩定的具有雙重粗糙度的金屬微觀表面。在鋼基表面鍍上鎳金屬層,同時加入SiO2納米顆粒,從而形成二元微納米雙重粗糙結構,進而滿足超雙疏的疏水疏油要求。利用SiO2納米顆粒的優異性能,可以發揮超雙疏表面的耐磨、耐腐蝕性等優點。在復合電鍍過程中,鍍液成分、鍍液溫度、電鍍電流密度、電鍍時間以及納米顆粒的粒徑和含量等因素都會對制備鋼基超雙疏表面產生較大影響。

1.2 低表面能物質的修飾

鋼基超雙疏表面的疏水疏油性的實現不僅與鋼基表面的微納米粗糙結構有關,還與微納米結構疏水疏油化處理有關,微納米結構的疏水疏油化處理與低表面能物質的修飾有關。選擇修飾鋼基超雙疏表面的低表面能物質為十七氟癸基三甲氧基硅烷,其以碳鏈為骨架,碳鏈被氟原子包裹,使其化學性質穩定,同時其氟烷官能團具有較低的表面能。運用液相沉積法用十七氟癸基三甲氧基修飾鋼基表面的微納米粗糙結構基底,降低其表面能,從而達到超雙疏效果。

2 制備工藝的試驗設計

2.1 試驗設計思路

主要研究納米復合電鍍制備Ni-nSiO2鋼基超雙疏表面的工藝方法,得到制備鋼基超雙疏表面的工藝參數。由于納米復合電鍍的復雜性,電鍍表面性能的優劣性與鍍液成分、鍍液溫度、電鍍時間、電鍍電流密度、電鍍攪拌速度等因素有關。考慮到試驗條件有限以及試驗操作過程可能引起的誤差,保持鍍液成分、電鍍攪拌速度以及SiO2納米顆粒粒徑尺寸不變,改變電鍍溫度、電鍍時間和電鍍電流密度等3個工藝參數,通過試驗得到最佳工藝參數。

2.2 試驗溶液準備

在復合電鍍中SiO2納米顆粒的粒徑尺寸為30 nm,電鍍液的攪拌速度為200 r/min,利于SiO2納米顆粒和金屬鎳離子的沉積,保證鍍層的均勻穩定性,同時發揮SiO2納米顆粒的獨特性能。試驗過程所用化學藥品均為分析純。試驗步驟的溶液配方如表1所示。

表1 各試驗步驟的溶液配方

試驗選擇的陽極為純鎳電極,尺寸為60 mm×80 mm×5 mm,陰極為Q235 鋼,尺寸為40 mm×30 mm×5 mm。低表面能物質的修飾液為十七氟癸基三甲氧基硅烷乙醇溶液,其中十七氟癸基三甲氧基硅烷與乙醇質量比為1∶50。

2.3 試驗流程

復合電鍍制備Ni-nSiO2鋼基超雙疏表面的試驗流程包括3個步驟:鋼基表面的預處理、復合電鍍過程、低表面能修飾。鋼基表面預處理分為砂紙機械打磨、酸性除銹、電凈除油、活化處理,通過預處理可以得到干凈的鋼基表面;接著進行復合電鍍,構造微納米粗糙結構;最后用十七氟癸基三甲氧基乙醇溶液進行低表面能修飾,從而得到鋼基超雙疏表面。低表面能物質修飾分為兩步:一是在恒溫60 ℃下,在十七氟癸基三甲氧基乙醇溶液中加熱3 h;二是修飾后的鋼基表面放在恒溫150 ℃下加熱固化3 h。試驗具體流程:機械打磨→酸性除銹→電凈除油→活化處理→電鍍工作層→低表面能物質修飾。

2.4 試驗數據

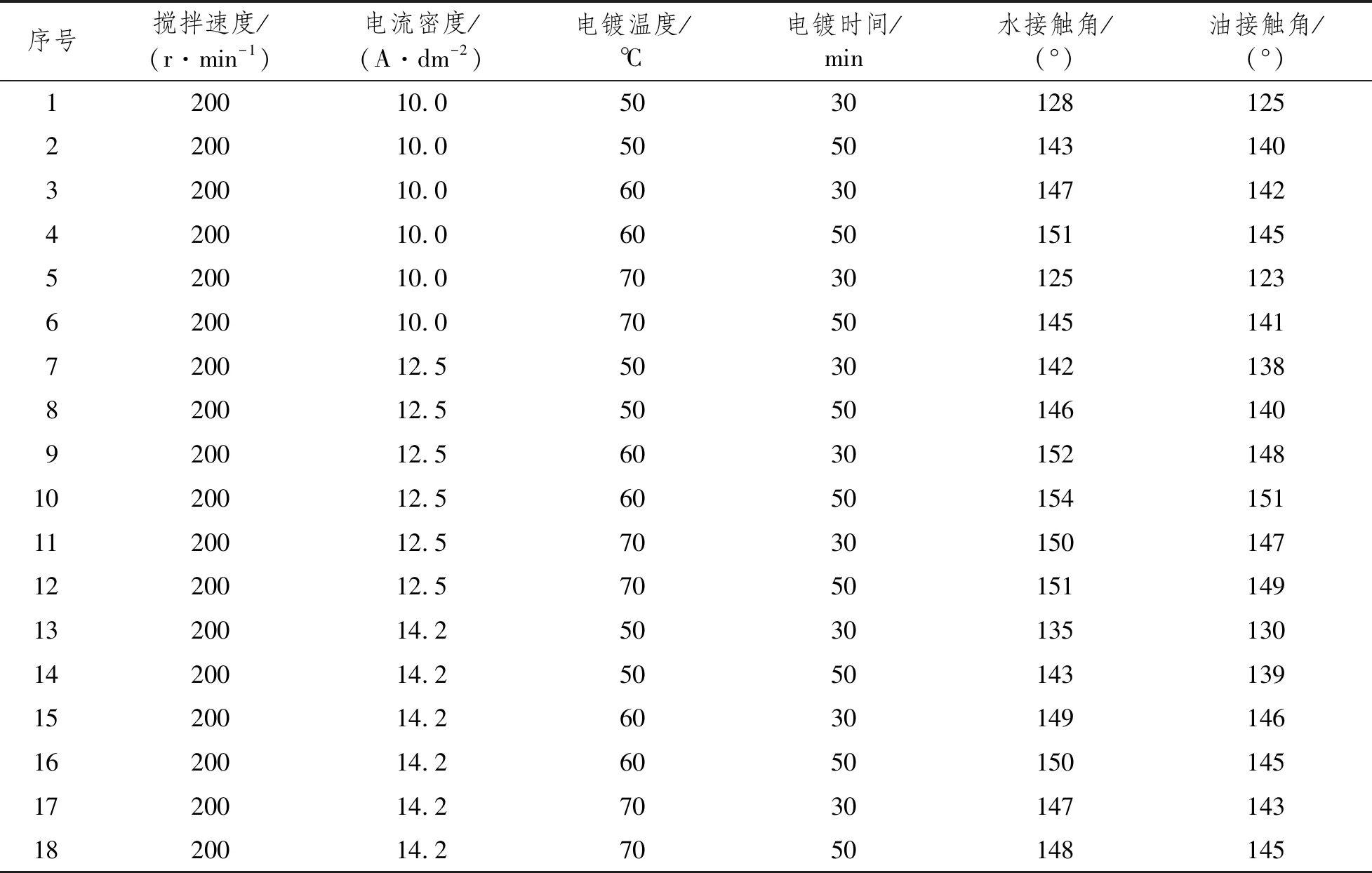

在試驗中,保持電鍍液成分和電鍍攪拌速度不變,改變電鍍電流密度、電鍍溫度和電鍍時間,使用量角法測量鋼基表面與水和油的平均靜態接觸角,選擇的油為甘油(丙三醇)。試驗結果如表2所示。

表2 試驗結果

2.5 試驗結果處理與優化

進一步分析得到的試驗數據可知,電鍍時間對鋼基超疏雙表面影響較大。與電鍍時間為30 min相比,電鍍時間為50 min的超雙疏表面較好,但是并不是電鍍時間越長越好,電鍍時間較長會影響微納米鍍層結構,致使表面粗糙度降低。同時,電鍍電流密度也是構造超雙疏表面的重要因素。合適的電流密度利于構造滿足超雙疏表面要求的微納米粗糙結構,電流密度過小或過大不僅影響加工效率,而且構造的微納米粗糙結構較差,無法滿足超雙疏要求。最后,電鍍溫度也會影響超雙疏的疏油疏水效果。適中的電鍍溫度有利于SiO2納米顆粒的沉積和鎳金屬離子的附著,電鍍溫度過低或過高會造成鍍層不均勻以及鍍層枝晶、掉皮等現象,不利于形成滿足超雙疏要求的微納米粗糙結構。

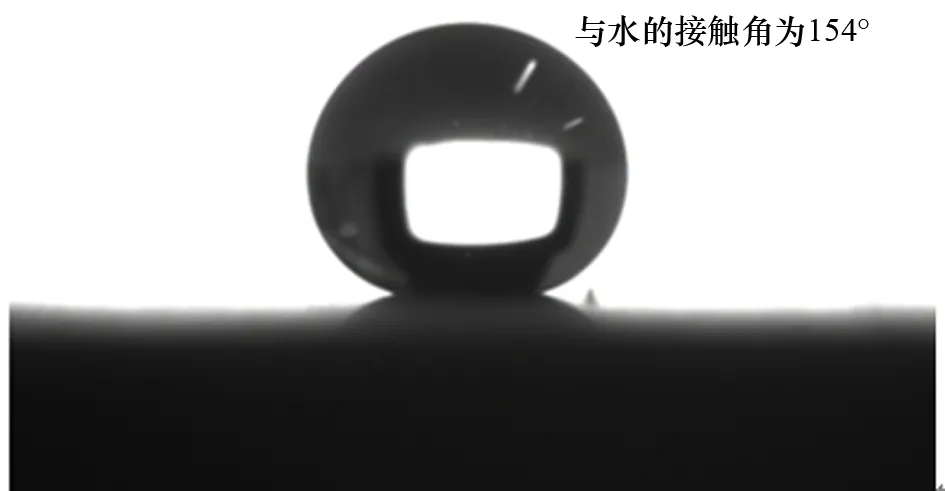

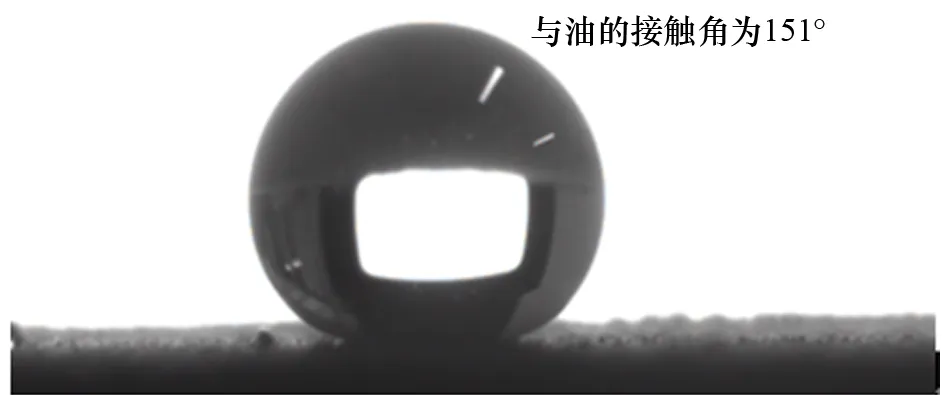

由表2可得制備Ni-nSiO2鋼基超雙疏表面的最佳工藝參數:電鍍時間為50 min,電鍍電流密度為12.5 A/dm2,電鍍溫度為60 ℃。可得到與水接觸角為154°,與油接觸角為151°的鋼基超雙疏表面。

3 微觀表面結構分析

在最佳工藝條件下,制備的超雙疏表面均勻,具有疏水疏油性能。通過量角法測得接觸角如圖1和圖2所示。利用SEM分析最佳工藝參數下超雙疏的微觀結構,得出微納米微觀結構對超雙疏的影響。

圖1 與水的接觸角

圖2 與油的接觸角

圖3 制備的鋼基超雙疏表面

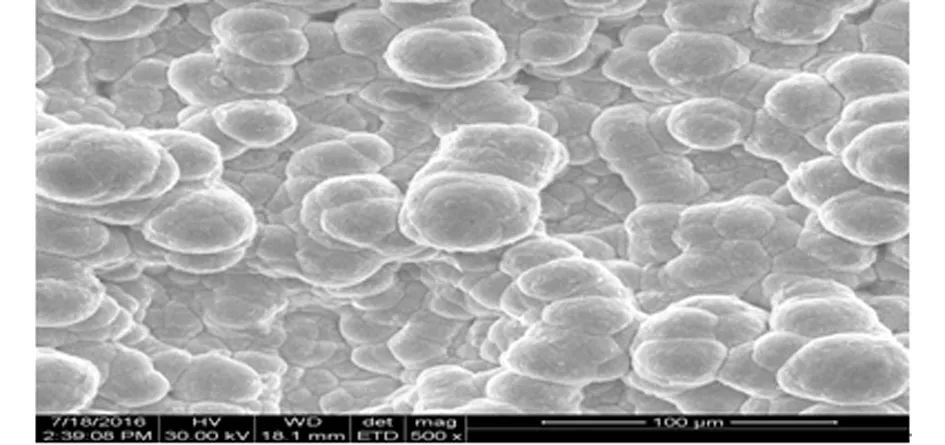

圖4 Ni-nSiO2復合鍍層表面SEM形貌

鋼基超雙疏表面宏觀結構如圖3所示,鍍層表面均勻、穩定,表面平整。鋼基超雙疏表面微觀結構如圖4所示,在SEM下觀察,鍍層表面很粗糙,凹凸不平,形成很多尺寸各異的乳突,在復合電鍍條件下形成的這些乳突滿足超雙疏微納米粗糙結構的要求。這些微觀乳突結構形成原因如下:(1)金屬鎳離子和SiO2納米顆粒在復合電鍍條件下,共同沉積在鋼基表面,但是由于SiO2納米顆粒的存在,使鎳離子在沉積過程中晶粒更加細化,達到微納米級別;(2)在復合電鍍過程中,由于電鍍液中鎳離子濃度變化,以及陰極極化,此時鋼基表面的晶體形核速度大于晶核成長速度,從而形成尺寸各異的乳突結構,這些乳突結構也是微納米級別的;(3)雖然各個乳突結構之間存在縫隙,但是鍍層內部比較緊密,不容易脫落,也加強了抗腐蝕性。總之,由金屬鎳離子和SiO2納米顆粒形成的復雜微納米結構滿足超雙疏的必要條件。

4 結 論

采用復合電鍍技術,在不破壞鋼基結構的基礎上構造Ni-nSiO2鋼基超雙疏表面并探究制備鋼基超雙疏表面的最佳參數。復合電鍍構造鋼基超雙疏表面不僅制備經濟、制備表面均勻穩定,而且可以通過電鍍技術進行大面積制備。具體結論如下:

(1) 在復合電鍍制備鋼基超雙疏表面過程中,通過控制電鍍電流密度、電鍍時間和電鍍溫度等因素,可以構造出滿足超雙疏表面要求的微納米粗糙結構。

(2) 低表面能物質的選擇和低表面能修飾的方法也是制備鋼基超雙疏表面的關鍵。

(3) 在試驗過程中,保證電鍍液成分穩定,同時注意陰陽極距離,減少其他無關因素對構造超雙疏表面的影響。

(4) 鋼基超雙疏的制備工藝需進一步改進優化,疏油性需進一步提高,以滿足對多種油類的疏油效果。