鉆井船井架的安裝

劉 沖

(上海交通大學 船舶海洋與建筑工程學院, 上海 200030)

0 引 言

隨著科技進步以及對海洋油氣資源的開發勘探,石油工業的重心從陸地向海洋轉移,且近些年逐步從淺海到深海擴張。開采環境的變化帶動石油鉆采設備的變革,傳統的陸地鉆井設備不再滿足海洋油氣的開發。作為海上油氣勘探開發必不可少的手段,從適應于淺海作業的固定鉆井平臺和自升式鉆井平臺,到滿足深水及超深水油氣開發需求的半潛式鉆井平臺和鉆井船,海洋鉆井裝備在形式、性能等各方面不斷取得進步。

鉆井井架作為鉆井裝備的重要組成部分,主要功能是用于安放天車,懸掛游車、大鉤及吊鉗等專用工具,在鉆井過程中進行起下鉆、下套管操作,在起下鉆過程中用以存放立管。按照井架的整體結構形狀可將井架劃分為塔形井架、A形井架、伸縮井架、桅形井架[1]等。

由于海上鉆井作業的復雜條件和惡劣環境,海洋鉆井井架需具備高強度、高穩定性、良好的司鉆視野等特點,其中塔型井架的應用范圍較廣。塔型井架是橫截面為正方形或矩形的四棱錐形空間桁架結構,通過螺栓將各個單根構建進行連接而成。其優勢為整體空間封閉,具有較高的穩定性和承載力,內部空間大,司鉆方便;其劣勢為構架的拼裝與拆裝工作量大,高空作業多[2]。

受場地資源、作業環境、施工周期和施工成本等因素影響,鉆井井架的分段拼裝和整體吊裝工作是一項復雜的工程。以SH船廠建造的鉆井船井架現場拼裝和吊裝施工工作為例,對井架施工的生產策劃和工藝要點進行研究。

1 生產策劃

鉆井船井架高為55 m,最大靜鉤載為900 t,底部外形尺寸為15 m×14 m,頂部外形尺寸為5 m×5 m,結構質量約400 t,陸地上的移動采用龍門行車移動,整體吊裝上船采用浮吊。

井架供貨商將驗收合格的井架拆卸后,根據工藝要求對構架編號并裝箱通過水路和陸路兩種方式運輸至船廠,水路到達廠區碼頭后借助碼頭吊機和大型平板運輸車轉運至預定總裝區域。基本場地需求為3塊20 m×30 m的區域,要求排水良好,地基承載比壓≥2.5 MPa的剛性地面作為井架模塊的裝配區域。在一塊場地上放置2 m×2 m,60 mm厚的鋼板作為井架安裝基礎板,在基礎板放置到位后,利用全站儀提前進行精度檢測,確保井架安裝基面處在同一水平。在裝配場地旁劃定8 m×20 m的場地作為井架零件存放場地,并設置隔離措施,避免重要配件丟失。如有條件,則放置2只40尺(1英尺=0.304 8 m)集裝箱作為重要配件庫和工具間,并可作為臨時避風雨場所。

結合船廠現有的場地和設備資源,井架安裝需要的主要工具設備有:2 500 t浮吊、600 t龍門吊、150 t門機、2臺10 t叉車、2臺汽車吊、水平測量儀、全站儀、井架支座安裝孔模板、開口支撐工裝、水泥墩等支撐工裝,以及電焊設備和千斤頂等小工具。

安裝團隊人員為30人,其中領隊1人、安全員1人、結構工程師1人、電氣工程師1人、液壓工程師1人、安裝組人員16人(含鉚接工、焊工各1人)、電工3人、材料員2人、吊車工3人、叉車工1人。領隊負責項目整體進度,并在每天班前會布置當天工作,班后會進行工作進度總結和工作協調;安全員對每日現場作業的安全、環保、質量狀況進行檢查記錄,并排除生產過程中的安全隱患。

2 工作概述

井架安裝的主要工作包含:井架主結構裝配,可調節指梁及氣控箱安裝,排管機上軌道裝配,鷹爪機導軌總成,空氣管線、固井管線、泥漿管線總成,梯子平臺、逃生平臺總成,電纜橋架裝機電纜敷設,燈具/攝像頭及附件等的安裝,以及螺栓的扭矩檢驗。從人員進場開展片體拼裝施工至井架總裝完工起吊上船的施工周期約為75 d,以3月15日開工為起始,則井架下段合圍時間為4月5日,井架中段合圍時間為4月15日,井架上段合圍時間為4月25日,井架整體吊裝上船時間為5月31日。施工計劃如表1所示。

表1 井架工作概述

3 施工要點

鉆井船井架安裝具有結構質量大、附件管線多、高空作業等3方面的特性,可按照“片體地面制作,模塊分段吊裝”的施工方案組織生產。含天車的井架可分成4大模塊:井架下段、井架中段、井架上段和天車,如圖1所示。每個模塊片體的制作裝配均在地面上完成,之后逐次起吊連接。這樣可將大量的高空作業轉換為平地作業,同時4個模塊可同時組織生產,既降低勞動強度,提高作業安全性,又可提高施工效率,壓縮施工周期[3]。

圖1 井架4個模塊示例

3.1 片體制作

4個模塊在進行片體制作時,選擇船體左右舷兩側的井架面作為片體制作的基礎面,這兩側的結構對稱,且沒有開口,具有較好的穩定性。在開始制作后,按照井架支腿、主要水平梁、主要斜拉梁、次要水平梁、次要斜拉梁從大到小的順序進行零件水平組裝。在初步組裝階段,螺栓無需擰緊。在片體組裝完成后,進行水平度和外形尺寸的測量,糾正偏差。在精度數據控制在標準范圍內后,進行螺栓緊固工作。

在所有銷軸裝配中,在裝入銷孔前都必須在其配合表面均勻涂抹適量的潤滑油;在所有螺栓螺母裝配中,須在螺柱的螺紋表面涂抹一層規定的潤滑油。在裝配中,檢查所有銷軸、螺栓、螺母表面的質量,如發現裂紋、變形、傷痕、麻坑等缺陷,須立即剔除,禁止使用。螺栓的緊固扭矩如表2所示。

表2 螺栓緊固扭矩

3.2 分段裝配

井架附件安裝:在井架上、中、下3段合圍后,進行走道、斜梯、平臺、欄桿的安裝,須嚴格按照附件裝配圖完成施工,不得漏裝、錯裝。

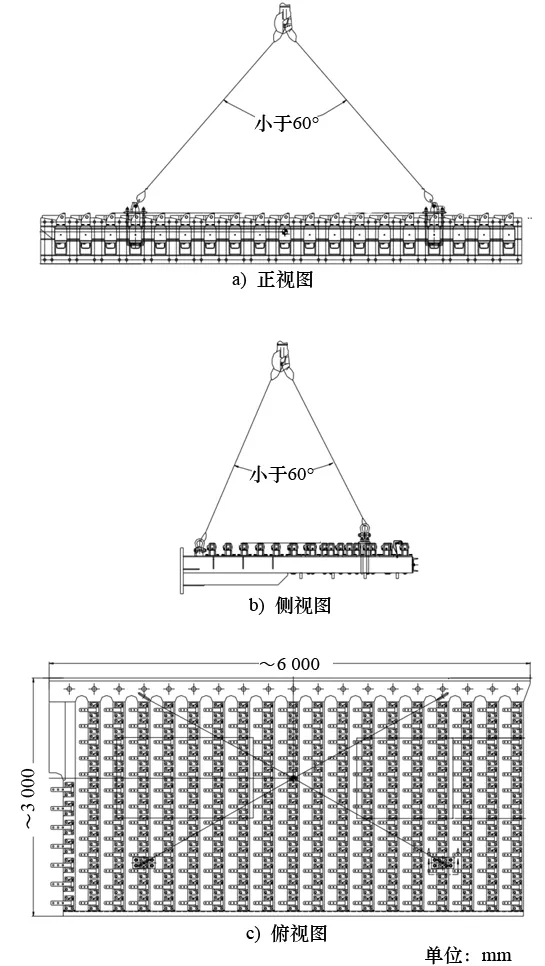

在現場進行可調節指梁預裝配后,進行整體吊裝并與井架下段裝配。指梁單元的起吊信息如圖2所示,指梁上的風動絞車和拖曳裝置分別起吊并與井架裝配。

圖2 指梁單元起吊信息

井架下段需完成頂驅導軌的裝配定位,以及位于井架框架外部的放空管線的裝配定位。吊裝完成高壓管匯總成,包含固井立管管匯、泥漿立管管匯、高壓管匯、泥漿高壓管線,并完成預留焊縫的配焊工作。吊裝完成大鉗平衡重、吊鉗滑輪、鷹爪機導軌、排管機上部導軌的吊裝。

在井架中段與井架上段合龍前,須在兩段模塊的上斷面搭設滿足承重200 kg的腳手架站人平臺,用于模塊間合龍過程中所需進行的定位配合,并為進行合龍位置管線的施工創造條件。

當天車模塊在低位時,在4個面確定中心并貼上水平校對標尺,零點為天車中心。天車模塊質量為97 t,利用龍門吊將天車起吊,與坐在地面上的井架上段進行連接,用2根長度為600 mm的導向銷引導天車與井架的合龍工作,擰緊螺栓并完成扭矩校驗。同樣完成井架上段的頂驅導軌、放空管線、泥漿高壓空氣管線、走臺、死繩導向滑輪等附件的裝配工作[4]。

3.3 井架整吊

井架完成合龍后不可急于移動井架,需對照系統圖紙將管系安裝完整,因其工作量大、工序復雜,且為高空作業,故需在地面上盡可能完成,避免井架整吊上船后的施工。對于無法完成的工作,需記錄工作延誤的原因,如物資未到貨、缺少工具、其他專業工作影響等,并注明后續工作轉交給哪個作業區完成、變更后的計劃等。

腳手架的拆除是一項重點工作,此項作業危險性高,人員須正確佩戴勞防用品,腳手架高掛低用,高空作業須正確穿戴和使用安全繩,以保證人員安全。操作須遵守國際標準,決不允許有管件、扣件、螺絲、螺母、工具等失控下墜,以免造成人和物的傷害事故。腳手架拆除應按照從高到低的順序拆除,利用吊車或絞車將拆除的材料吊至地面上轉移。

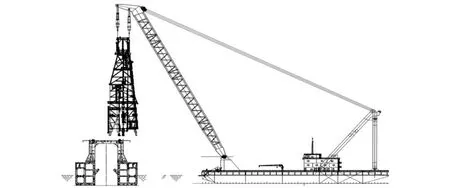

待井架施工完整性驗收和安全、質量、環保驗收通過后,通過龍門吊將井架平移至船塢內靠近塢門一側。用浮吊將井架吊離船塢,平穩吊移至鉆井船井架支腿上方,如圖3所示。

圖3 井架整吊

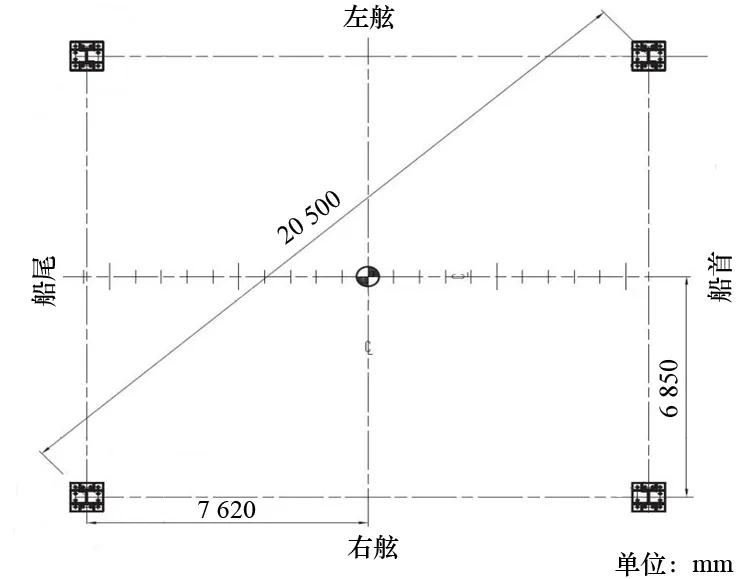

穿入穩釘,在井架大致位置正確后進行下放,用油壓千斤頂進行偏差調整,直至所有定位銷安裝到位,裝配支腿連接螺栓,直徑64 mm的螺栓緊固力矩為17 135 N·m。用全站儀調校天車與井架支腿、轉盤的同心度,要求偏差在20 mm內。鉆臺面井架基座布置情況如圖4所示。

圖4 鉆臺面井架基座布置圖

經過對井架整體分為4個模塊同步施工的方案實施,進行建造全過程精度監控,以及前期生產準備和技術指導工作,井架從開始拼裝到完成整吊的實際工作周期為77 d,相較于同類別井架施工90 d的周期,有很大改進。

在井架吊上船后需完成排管機、鷹爪機、游車、司鉆房、液壓站等的裝配工作,進行油、氣、液管線的連接和試驗工作,最終完成整機調試和整改工作。

4 結束語

海洋鉆井井架現場拼裝和安裝工作具有專業性強、工作量大、占用資源多等特點,各個船企在進行海工建設的過程中,需要將井架作為一個重要工作進行策劃:一方面將其建造進度與整船的生產計劃相結合,在重大資源的占用時間上交錯開來,規避資源瓶頸的出現;另一方面需組建專業且相對獨立的團隊,落實好各項物資的納期,保證井架的連續施工,例如天車等重要裝備基本為國外公司壟斷,這些重要裝備的到貨時間直接影響井架整體進度。

另外,在重大節點的工藝方面,如井架分段裝配和整體吊裝,需在船舶開工前就進行策劃,場地資源的選擇和起重設備的能力尤為關鍵,在重大工藝方向確定后,再制定具體實施的各項小工藝。

只有不斷地對已完成的工作進行分析總結,從資源分配、工藝執行情況反饋、安全與質量管理提升等方面入手,才能不斷地縮短施工周期,形成具有造船廠特色的、成熟的井架施工方案。