40 萬t礦砂船廢氣清洗脫硫系統選型分析

(上海外高橋造船有限公司,上海 200137)

船舶廢氣脫硫技術主要分為干法、濕法兩種,目前濕法脫硫系統在船舶領域應用較為廣泛。根據脫硫系統中脫硫劑地循環方式,濕法脫硫系統又可以細分為開式脫硫系統、閉式脫硫系統和混合式脫硫系統。

1 產品比較

1.1 系統原理及特性

針對濕式脫硫系統中的開式脫硫系統、閉式脫硫系統和混合式脫硫系統,從原理及特性方面進行對比,見表1。

由表1可見,開式脫硫系統簡單,脫硫劑——海水獲取方便,比較適用于以在開放海域航運為主的遠洋船舶。閉式脫硫系統較為復雜,適用于沿海、沿江等航運為主的船舶,特別是主要航行于ECA區域內的船舶。混合式脫硫系統最復雜,適用比較廣泛,特別適用于經常在ECA和非ECA區域之間往返航行的船舶。

1.2 適裝性

以40萬t礦砂船上改裝脫硫系統為例,分別對混合式和開式脫硫系統安裝上船的適裝性進行對比,見表2。

共對比7個項目,其中的3個項目,兩種系統表現基本相當;在機艙底層、機艙內管路、機艙棚/煙囪棚結構這3個項目中,開式脫硫系統可減少一些修改工作量;脫硫系統附件設備和箱柜對比表明,相比混合式脫硫系統,由于開式脫硫系統減少了很多不需要的設備和箱柜(主要是混合式脫硫系統在閉式模式下運行所需的),所以優于混合式脫硫系統,可基本保持船舶的原始設計,無需進行額外地改裝設計和施工。

1.3 經濟性

以40萬t礦砂船為例,分別對混合式和開式脫硫系統進行詢價,開式脫硫系統的設備采購價格為混合式脫硫系統價格的60%~70%,船廠改裝成本按設備采購價格的50%計算,而混合式脫硫系統地改裝成本約為設備采購價的70%,匯總后的CAPEX(capital expendeiture資本性支出,主要指初始采購和改裝成本)見表3。

從表3可知,開式脫硫系統的CAPEX相比混合式脫硫系統,費用降低了45%左右。這主要是由于混合式脫硫系統包含了開式和閉式兩個系統的功能,如果單純保留其中的開式脫硫系統,則用于閉式模式運行所需的許多設備可以取消,可大幅減少初期地采購和改裝成本。

OPEX(operating expense)運營成本主要是年度運行維護費用,未包含人工成本和設備折舊等)方面,由于開式脫硫系統運行期間可以全程采用高硫燃油,又無化學藥劑地消耗,系統簡單,操作方便,故較混合式脫硫系統有一定的優勢。這些都有利于降低運營維護成本,縮短投資回報周期。

2 選用開式廢氣脫硫系統的船舶履約分析

2.1 可滿足船東日常營運需求

40萬t礦砂船主要運營于中國——巴西航線,航線比較固定,該船裝載量40萬t,吃水較大,無法通過巴拿馬運河,只能走南美至遠東的東行航線[4]。

綜合進、出港,以及滯港等情況,該船每年正常可載運4個航次,單個航次時間約為90 d,大約90%以上的時間都是航行在公海上,在SOxECA航區航行時間很短,目前在該航線上主要是中國的部分港口已設置為ECA,該船是一種典型的短時間航行在ECA的大型遠洋貨船。此類船型一般情況下不會駛入或很少駛入北美或者歐洲北海、波羅的海等海域,而這些區域才是目前已經明確的SOxECA區域。雖然該船途經的巴西等國有提出設置SOx排放控制區的設想,但由于受到內、外部各種因素地影響,目前僅處于準備的初期,尚未進入實際地操作階段。故從2020年開始,這些區域依然只要滿足燃油含硫量0.5%的法規要求即可,此時只需要配置開式脫硫系統就可以滿足規范地排放控制要求。在此基礎上,要滿足船東的日常運營需求,僅需安裝開式脫硫系統就可以實現。

2.2 進入ECA區域依然可滿足規范排放要求

對于配置開式脫硫系統的大型遠洋船舶,如果短期進入ECA區域航行,可以通過兩種方法解決廢氣的SOx達標排放問題。

第一種方法是降低主機功率和航速。當船舶短期的進入SOx排放控制區時,通常是已經接近航線的目的地或者是中途進港靠泊補充,所以船速一般都會降低,主機運行功率下降后,廢氣地排放量也相應減少,此時采用原有的開式廢氣清洗脫硫系統,在主機較低的功率情況下,也可以把排出的廢氣經清洗脫硫處理,達到0.1%硫含量排放要求。

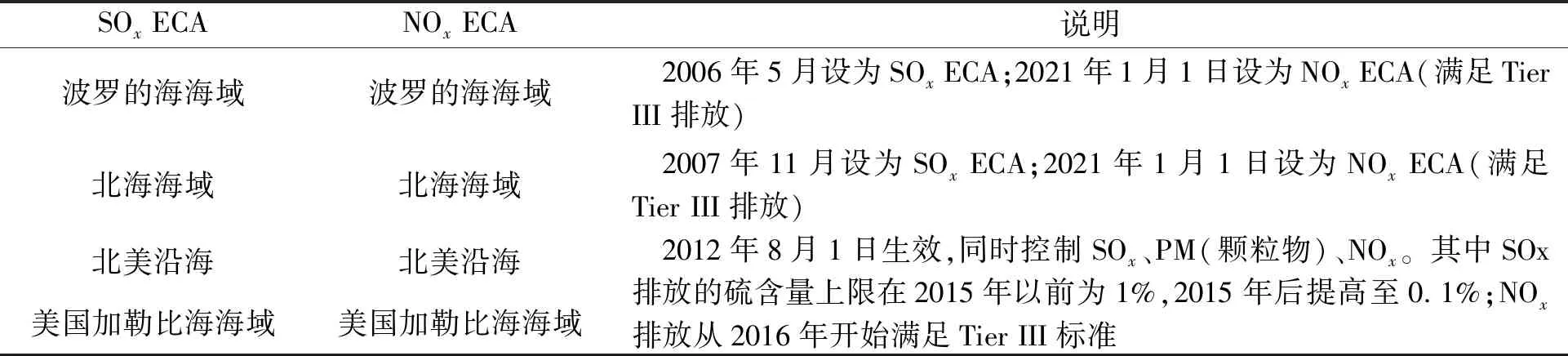

第二種方法是進入排放控制區,通過短時采用燃用低硫燃油,同時滿足NOx和SOx地排放控制要求。目前全球地排放控制區包括NOx和SOx兩種,已設置的區域見表4。

表4 ECA區域信息

很顯然,目前這兩個控制區域是完全重合的,為了滿足柴油機的NOx排放達到 Tier III要求,目前主要采用的SCR(選擇性催化還原)或者EGR(廢氣再循環)技術,都是基于硫含量0.1%的燃油設計的,所以進入這些排放控制區,為了滿足NOx排放要求就意味著必須燃用硫含量0.1%的低硫燃油,如此在解決NOx排放的同時也解決了SOx地排放控制問題,這是一舉兩得的有效辦法。

3 開式脫硫系統市場份額占比

截至2018年5月31日,在全球范圍內,共計983艘船已經安裝或訂購了廢氣清潔系統,其中散貨船和油船合計占比51%。全球已安裝的或者計劃安裝的1 561臺船用廢氣清洗脫硫系統中,采用開式脫硫系統的是988臺,市場份額占比達到了63.3%,成為最受船東青睞的廢氣清洗脫硫系統。這從另外一個側面也再次表明,開式脫硫系統是可以滿足多數船東的日常運營需求的。