船體總長的精度控制管理

(上海外高橋造船有限公司,上海 200137)

1 船長精度的影響因素

1.1 定位

1)數據采集誤差。定位人員在定位過程中測量分析數據不可能完全準確,定位與理論位置有差距。

2)質量事故。定位考慮不周,給出錯誤的余量。

3)數據交接誤差。晚班和白班測量的數據不一致,不同測量人員測量思路不一致。

1.2 分段

1)分段拼板、小組立階段分段斷差不良,造成總組間隙超差。

2)分段拼板、小組立階段尺寸偏短、造成總組階段分段同步度不良。

3)總組階段精度控制不良,造成搭載階段總段板縫錯位。

1.3 裝配、焊接

1)裝配順序及焊接順序影響。散貨船上三角艙及下三角艙裝配順序及電焊順序會引起切割和焊接變形,從而對旁板分段端面產生影響,因此需要確定最優施工順序。

2)焊接收縮。散貨船上三角艙構架數量大于下三角艙構架數量,焊接前后方向收縮量不一樣。VLCC系列船甲板焊接收縮問題也比較明顯。

1.4 天氣

天氣、溫度造成的鋼材熱脹冷縮比較明顯,對總長有較大的影響,對分段的搭載影響也比較大。白天定位數據良好,間隙不超標;夜間溫度降低,船體收縮,造成間隙超標。大雨大霧也會影響儀器的測量精度。

1.5 累積誤差

累計誤差不可避免,只能盡量減小。特別是旁板分段,環段同步度沒有控制好,會產生連鎖反應的。一個旁板同步度不好,造成后面的旁板同步度可能都不好,往往越往后搭載,同步度也越差,特別是機艙分段累積的問題較多。

2 主要切割區域

2.1 半船移位環縫處

由于受環段搭載端面同步度不良影響的集中,導致半船最首端環段,端面不良,旁板基本都在內底尾部20 mm左右,為了借齊端面,要切割10~15 mm,甚至更多。 端面同步度不良的原因:

1)旁板總組時上口端面基本倒尾5~15 mm,為此,要求總組環段同步度控制在10 mm以內。

2)旁板總組后尺寸偏小,搭載時保證總段下口結構對位,總段上口保證前后間隙,因此造成端面上口在尾。造成旁板總組后偏小的原因是旁板分段本體端面不齊,總組后修正端面后,尺寸變小。

3)雙層底水平影響。雙層底分段水平如果首端相比尾端高,則會造成環段端面上口倒向尾端。因此船塢內要加強雙層底分段首尾水平控制。

4)模擬搭載時未考慮左右旁板的同步度問題。

2.2 大型總段移位大接頭

雙層底間隙小,旁板間隙大,雙層底切割20~30 mm,有時切割達40 mm。

2.3 船艏區域

艏部環段總組端面不良,船艏分段端面不好,也要切割30 mm左右。

貨艙環段首部有余量且船艏艉端有補償量,但由于船艏分段總組常有25 mm左右的端面差,所以此余量基本上被消耗掉。

2.4 船艉與機艙區域

貨艙尾部環段總組尺寸端面同步度經常相差25~30 mm,造成余量切割;機艙區域分段由于分段線型大,分段在拼板組立階段不易控制,誤差積累易導致總組端面不良。

2.5 平行中體局部

平行中體區域旁板區域由于環段搭載端面累積誤差,累計修割約20~30 mm。

3 可控性分析

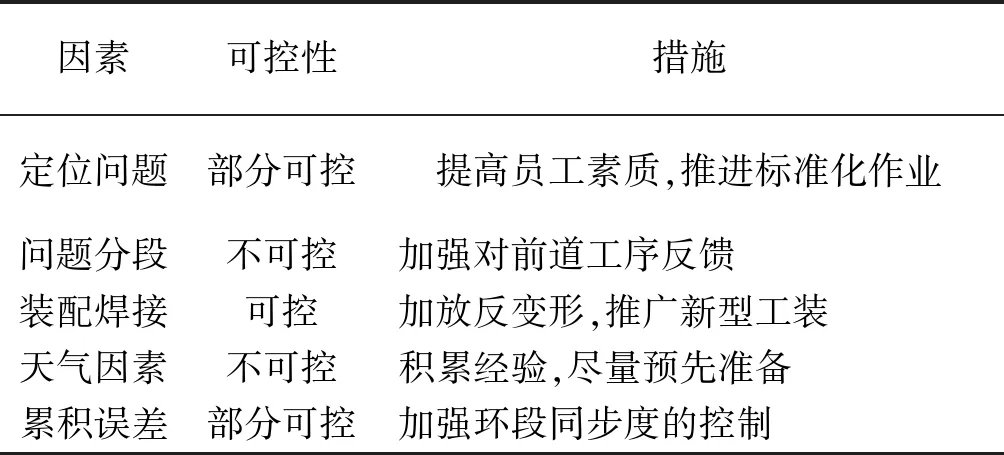

統計分析船舶全長精度影響因素,確定可控因素,采取相應措施,見表1。

表1 船舶全長精度影響要因分析

4 船體總長精度控制優化措施

4.1 規范數據交接

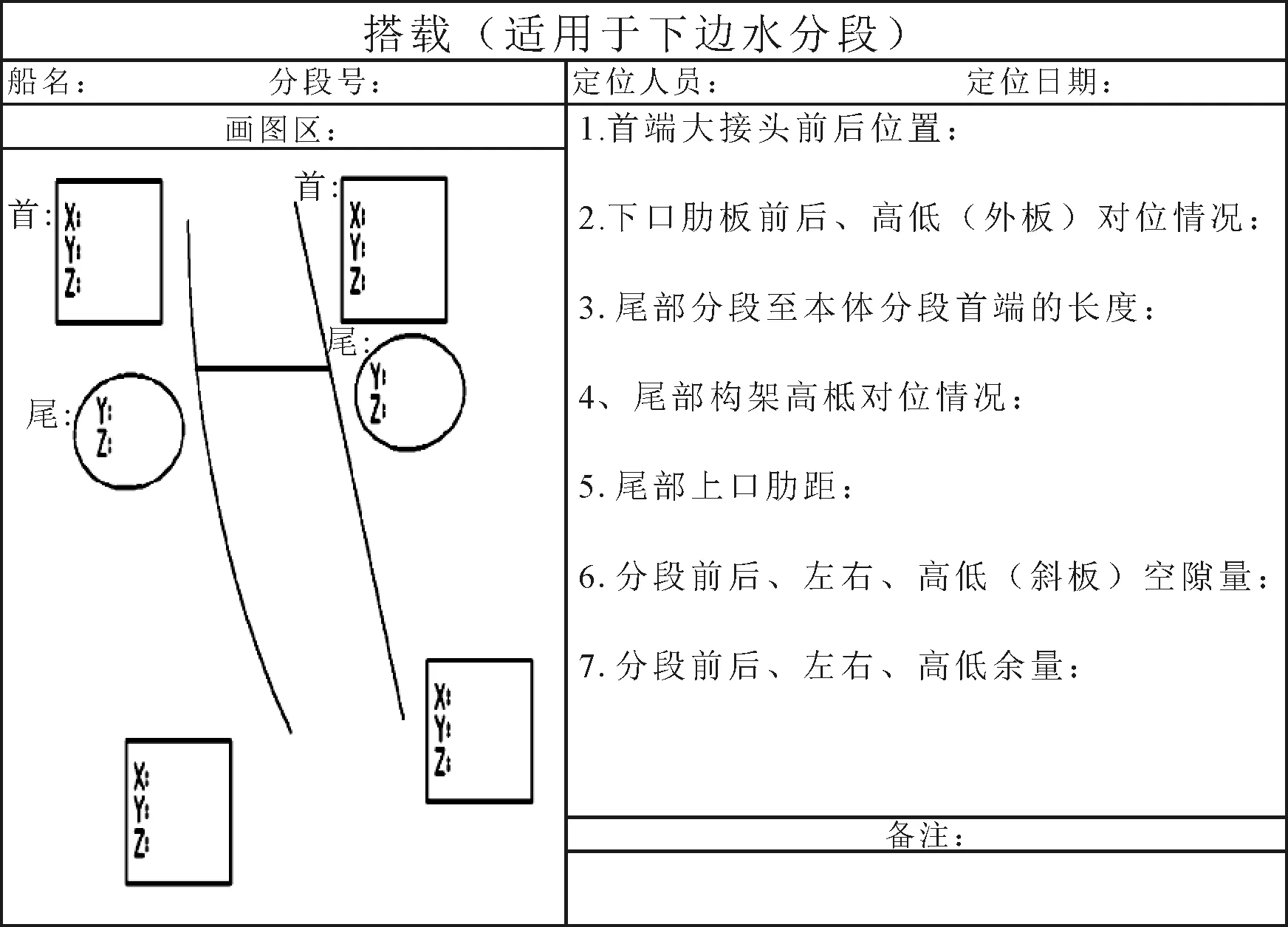

規范分段定位過程中的數據測量行為,針對各船型制定標準的分段定復位數據交接圖(見圖1),推進標準化作業,消除數據交接過程中的誤差。

圖1 標準化數據交接

4.2 針對裝配焊接收縮采取措施

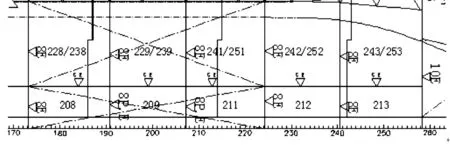

1)推廣并優化分段定位過程中加放大接頭補償量。確定補償量是控制船體精度的關鍵環節。為減少搭載過程中分段長度方向的余量切割,保留原始坡口,參照精度管理布置圖對各船型的地樣線施工進行優化,在地樣線施工過程中以焊接收縮變形因素為主,將補償量考慮進去,定位過程中以增加了補償量的地樣線為依據(見圖2),有效地減少了雙層底分段的切割,加速了雙層底分段的定位速度,并提高了原始坡口保留率,為裝配電焊施工創造了良好作業條件。

圖2 地樣線補償量加放施工

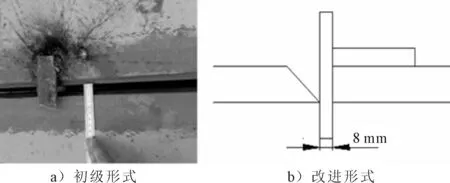

2)T型工裝推廣并改進使用。為強制保留焊縫間隙,最大限度減少焊縫修割量,方便標準焊縫間隙的簡單有效控制,制作標準焊縫間隙T型工裝件,見圖3。

圖3 T型工裝件制作及改進

自從實行了這種工裝件之后,雙層底坡口的切割明顯減少了,有效的保留了坡口間隙,直接提升了分段的定位速度,并保留了原始坡口。 但是實施過程中也發現最初的小工裝形式在吊裝中不方便分段進行高低位置調整,因此對T型工裝的本體及使用形式進行了優化(見圖5),更加方便現場吊裝使用。

3)總組定位時考慮適當做大,總組時一般將肋距做大5 mm。

4)做模擬搭載分析時考慮實際定位過程為加放焊接反變形而把110尾端放低搭載,因此分析余量也要注意。

4.3 環段同步度的累積誤差及改進

1)模擬搭載考慮分段上、下端面不良問題,適當將首端上口做長5 mm。

2)分段本體精度方面,持續反饋,并及時預警,盡量降低其影響。

3)推廣利用兩邊塢壁大接頭在模擬搭載時保證左右環段同步度,針對模擬搭載時考慮左右旁板的同步度問題,統一以塢壁大接頭為絕對基準進行對比。

制定標準的模擬搭載端面同步度控制表(見圖4),消除數據交接過程中的誤差,保證環段左右同步度,減少端面切割量 。

圖4 模擬搭載端面同步度控制表

5 效果

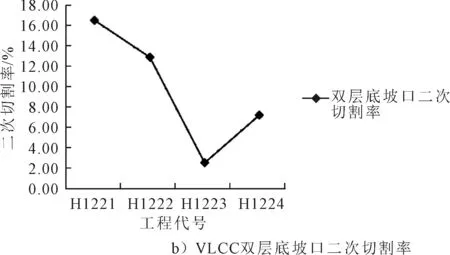

通過采取地樣線加放補償量及使用T形工裝等措施,使雙層底分段坡口二次切割率始終控制在較低的范圍,見圖5。

進而由雙層底分段決定了縱橫隔艙分段,舷側分段,甲板分段的長度相繼做長,都體現出了各自的搭載定位補償量,減少了船體前后方向的切割,提高了各環段的原始坡口保留率。這樣既提高了定位效率,又保留了原始坡口,減少了后道裝配電焊工作量,降低了裝配電焊在搭載過程中消耗的工時。

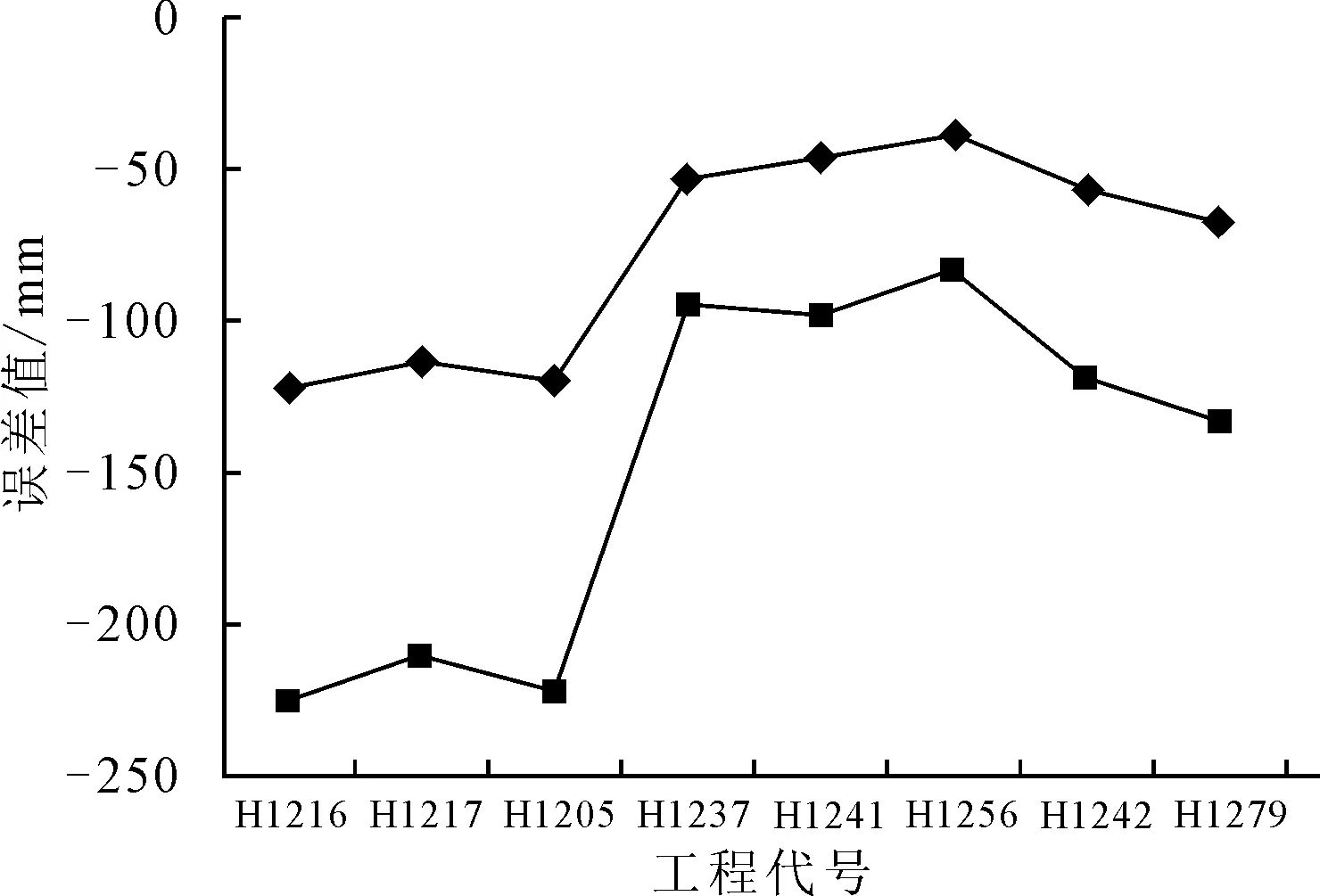

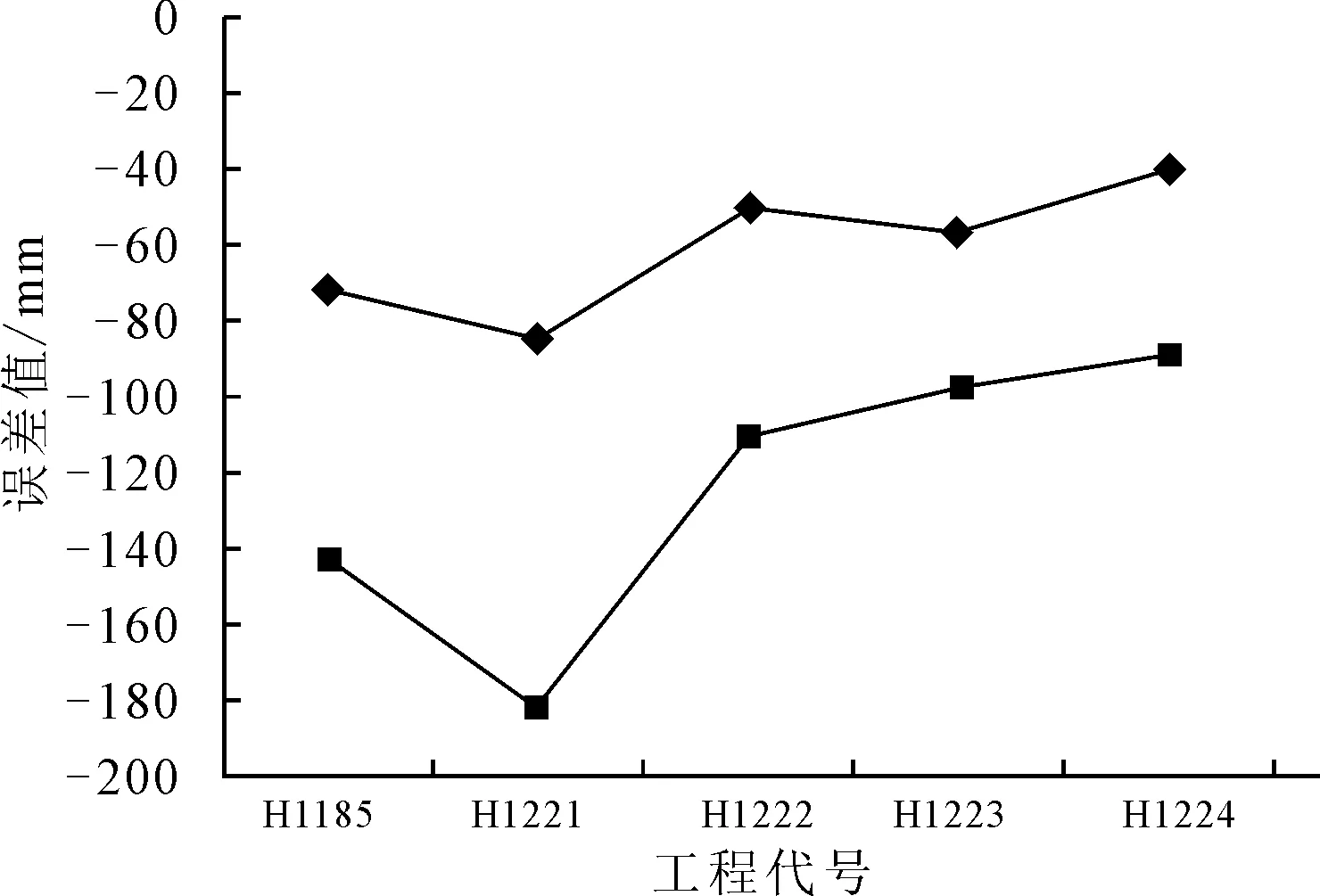

通過控制舷側分段本體同步度及環段左右同步度等各項措施,使重點切割區域得到有效控制,提高了船體全長的精度控制水平,減少了全長誤差,達到了預期設定的散貨船船長精度控制在80 mm,VLCC船長精度控制在100 mm之內的目標。見圖6、7。

圖5 雙層底坡口二次切割率

圖6 精度管理實施后176KBC總長走勢

圖7 精度管理實施后VLCC總長走勢

6 結論

經過船體項目總長的精度控制管理,使船體總長的精度得到有效改觀,但是對于溫度造成的鋼板收縮,對定位的影響,應繼續分析。對于已經實施有效的措施,做到常態化實行,使船體精度得到有效控制。