20 000 TEU集裝箱船EH47高強度鋼焊接設計

(上海外高橋造船有限公司,上海 200137)

超大型集裝箱船目前已經成為國際船舶市場的主力船型,國內船廠在超大型集裝箱船建造方面經驗少,存在很多技術壁壘,尤其是高強度大厚度EH47鋼的焊接技術。

公司承接的20 000 TEU集裝箱船,是目前世界上最大、最先進的集裝箱船之一。該船型總長399.2 m、型寬54 m、型深30.2 m,特別是艙口圍部位的強度要求很高,因此,采用EH47高強度鋼。這種鋼材碳當量高,合金元素復雜,焊接難度較大,因此,對EH47高強度鋼的焊接進行分析,確定相應的焊接方法和坡口形式等。

1 EH47高強度鋼性能

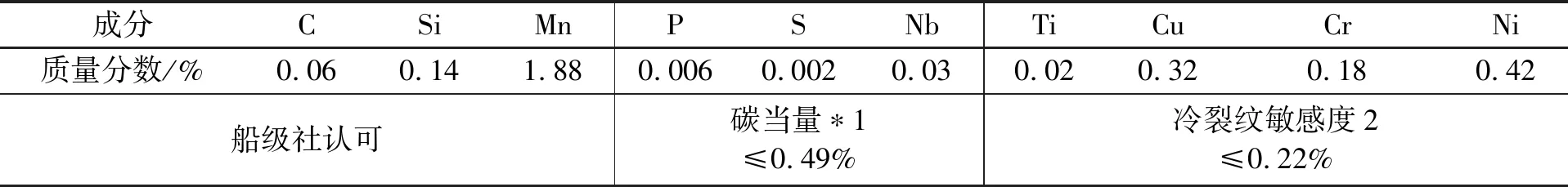

EH47高強度鋼屬于低合金高強度鋼,化學成分復雜,其化學成分見表1。

表1 EH47高強度鋼的化學成分

注:1-碳當量Ceq可根據下列公式計算:Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,%;

2-裂紋敏感度Pcm可根據下列公式計算:Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B,%

低合金鋼碳含量一般低于0.2%,鋼材中隨著碳含量增加,屈服強度和抗拉強度升高,塑性和沖擊性能降低。EH47高強度鋼中的Mn,Si元素,生成的硅酸鹽MnSiO3由于密度小、熔點低,在熔池中凝聚成大塊熔渣浮出,達到脫氧效果;鈦元素是一種脫氧元素,能和氮形成TiN起到固氮作用;鈮元素用來細化晶粒、降低鋼的過熱敏感性和回火脆性,可提高焊縫的沖擊性能;合金中的磷元素會增加鋼材的冷裂紋敏感性,需要控制磷的含量;銅能提高強度和韌性,少量銅對焊接性無影響;鎳可顯著改善鋼的強度和沖擊韌性,但不宜過高;鉻元素能提高鋼的強度和硬度而韌性和塑性降低不大,提高在高溫時抗氧化能力和機械性能。在添加各種合金元素時必須把EH47高強度鋼的冷裂紋敏感度Pcm值控制在0.22%以下。

為了便于分析研究合金元素對金屬焊接性的影響,將碳和合金元素對鋼的淬硬、脆性和冷裂紋等合成碳的影響,用碳當量估算。按表1計算公式,EH47高強度鋼碳當量Ceq值約為0.46%,在船級社認可值之內。但是根據以往經驗,碳當量Ceq值大于0.40%時,焊縫熱影響區的淬硬傾向較大,硬度明顯提高,塑性和韌性降低,焊接性能降低,容易產生裂紋等缺陷。

實船EH47高強度鋼厚度最高可達到80 mm,根據船級社規范要求其屈服強度≥460 MPa,抗拉強度≥570 MPa,延伸率≥17%,在試驗溫度為-40 ℃時母材的最小沖擊值需達到64 J。因此在選用EH47高強度鋼時,采用供貨狀態為TMCP的高強度鋼,同時EH47高強度鋼的化學成分及機械性能指標均需滿足船級社規范要求。

2 焊接方法的選擇及坡口設計

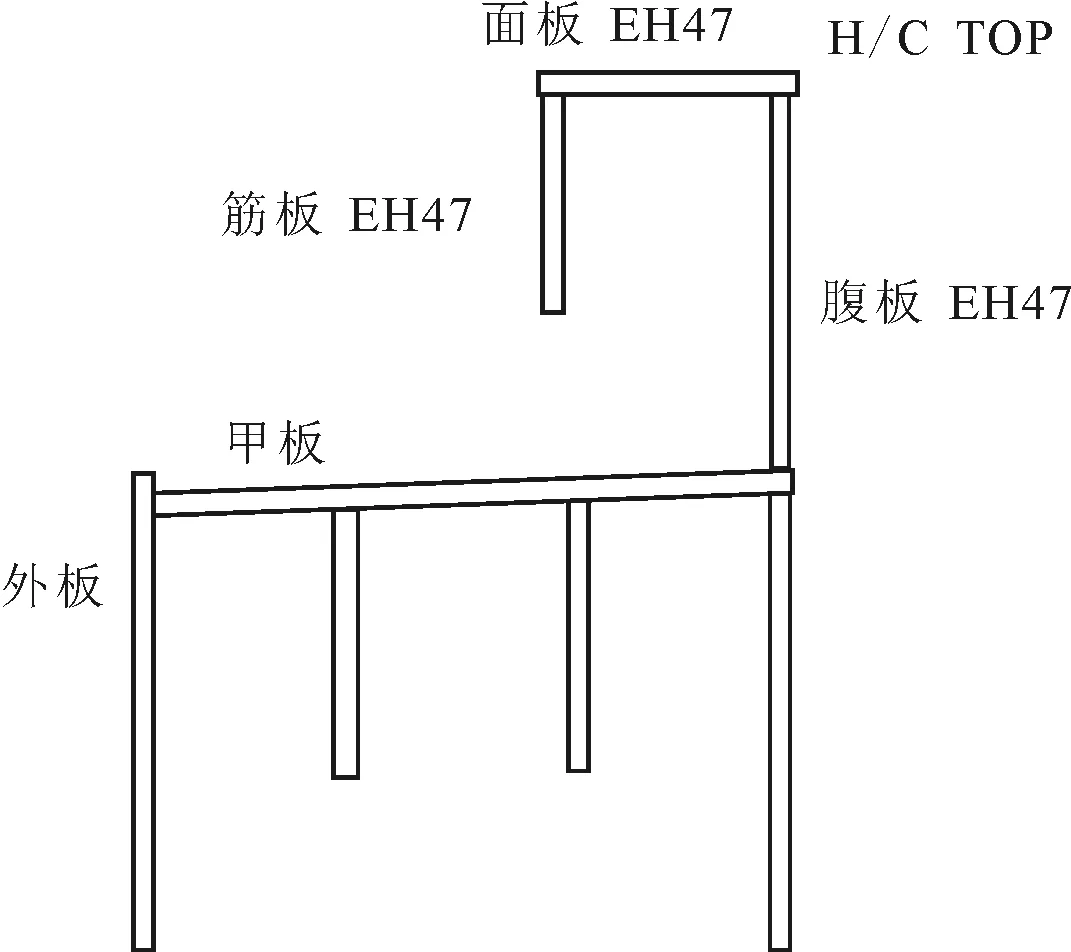

20 000 TEU集裝箱船船體結構詳細設計圖紙要求艙口圍主要由EH47高強度鋼組成,艙口圍結構見圖1。

圖1 艙口圍結構示意

根據船級社對大厚度E級鋼的沖擊韌性要求,如果僅考慮焊接效率而采用大線能量焊接方法進行焊接,焊縫很難達到低溫沖擊韌性的指標要求。因此在設計時排除了大線能量焊接的焊接方法,而僅考慮采用單絲埋弧自動焊及CO2焊進行現場焊接,選用的焊接材料等級應與鋼板等級相匹配。

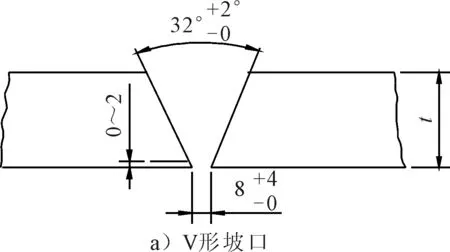

2.1 CO2焊接坡口設計

根據選用的焊接方法確定對應的坡口形式。艙口圍結構搭載時均采用CO2焊接,艙口圍面板焊接時是平位置對接。為了避免仰焊,坡口設計時采用V形坡口。由于EH47高強度鋼的板厚較厚基本要大于60 mm,在坡口設計時就要考慮在保證焊接質量的前提下相應的減小焊接工作量。因此,把V形坡口角度由原來的40°改為32°,在不影響焊工操作的前提下,減少了焊接填充量,提高了焊接效率,保證了焊縫的質量。

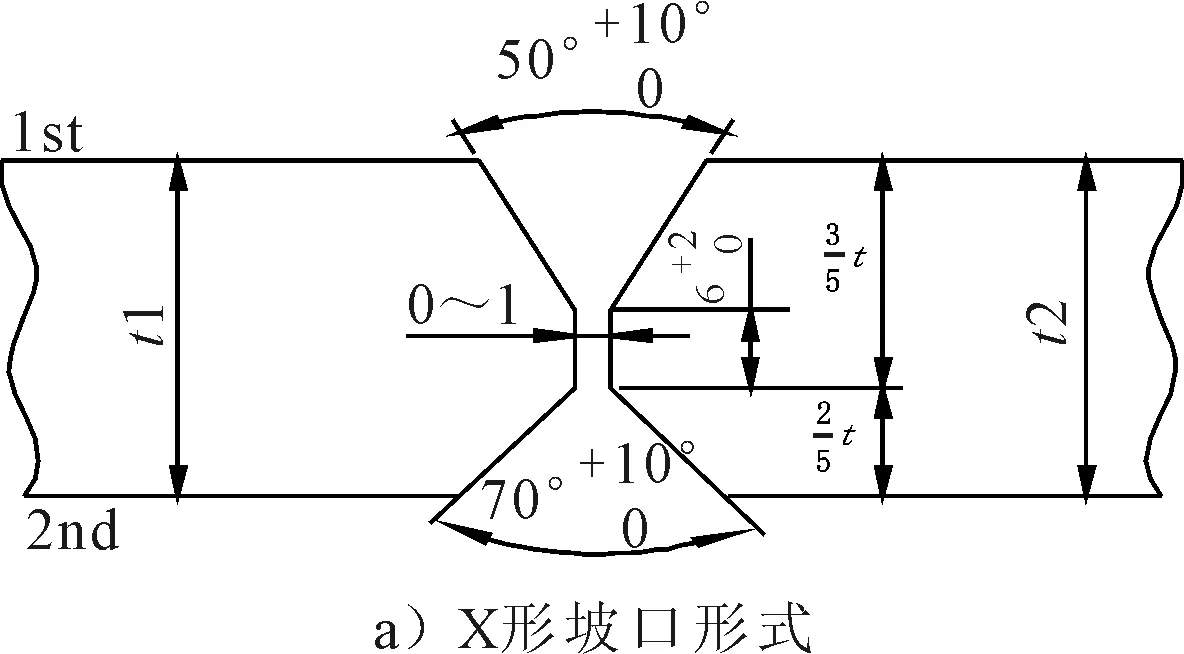

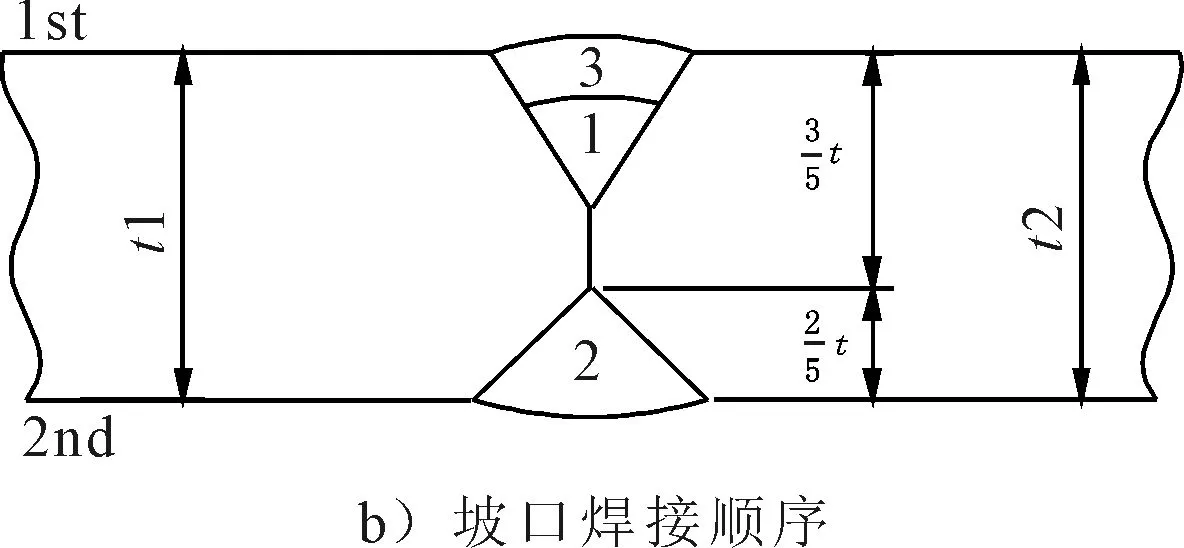

艙口圍腹板和筋板焊接時的位置是垂直對接,為避免單面坡口焊接后變形較大,設計時就考慮采用X形坡口雙面對稱焊。在實船現場焊接過程中采用雙數焊工對稱焊接,有效保證了焊縫質量,控制了焊接變形。具體坡口形式見圖2。

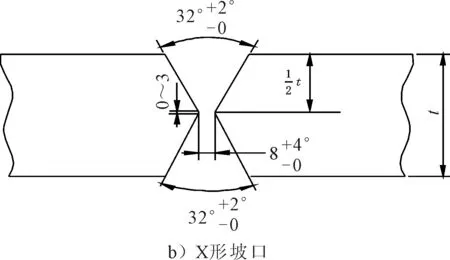

2.2 埋弧焊焊接坡口設計

分段內部的拼板采用單絲埋弧自動焊。由于板厚較厚,在坡口設計時將兩面坡口高度由SWS企業標準《船體結構焊接方法與坡口形式選用規定》中的(1/3)t、(2/3)t,改為(2/5)t、(3/5)t,留根由8 mm改為6 mm,反面坡口由60°改為70°,減少碳刨的工作量。同時在焊接順序上采取上下交替的方式,使受熱均勻,避免局部過熱,盡量做到減少焊接變形,保證焊接質量。具體坡口形式見圖3。

圖2 CO2焊坡口形式

圖3 埋弧自動焊坡口形式和焊接順序

3 焊接工藝評定

實船設計時根據船級社規范對焊接試驗的覆蓋范圍要求,從EH47高強度鋼的板厚、焊接方法、焊接位置等方面考慮,結合20 000 TEU集裝箱船艙口圍結構相關圖紙的要求,同時針對公司生產部門的焊接設備狀況,確定具體的焊接工藝評定項目見表2。

4 EH47高強度鋼焊接工藝

4.1 預熱保溫

EH47高強度鋼的板厚較厚且熱影響區的淬硬傾向較大,導致硬度明顯提高,塑性和韌性降低,焊接性能降低。因此在設計時,考慮到焊接前對母材進行預熱,預熱溫度達到100 ℃以上,達到要求后需至少保持30 min后方可焊接;焊縫焊接完成后,為了防止其驟冷,要求在焊縫上立即覆蓋保溫棉使其緩慢自然冷卻至室溫。

表2 20 000 TEU集裝箱船EH47高強度鋼部分焊接工藝評定項目

4.2 定位焊

EH47高強度鋼的板厚較厚、剛性較大,如果按常規定位焊要求進行操作,勢必導致定位焊縫崩裂,因此設計時考慮適當增加定位焊長度。

4.3 焊縫打磨

艙口圍結構受力較大,因此在設計時考慮如何提高疲勞強度,而解決的方法是在艙口圍頂板上表面對接焊縫余高焊后磨平,腹板在頂板下部規定范圍內焊后余高磨平,防止在艙口圍結構上由于焊縫余高過高導致應力相對集中而發生斷裂的情況,具體要求見圖4。

5 無損檢測方法設計

圖4 艙口圍磨縫要求示意

由于EH47鋼的板厚較厚,無法進行X光射線進行檢測。如果按照常規超聲波雙面雙測的方法進行檢測,由于板厚過厚在焊縫區域會存在超聲波掃描時的盲區,缺陷判斷依靠探傷人員進行確定,使焊縫內部質量存在一定的風險;由于箱船艙口圍的結構很特殊,所以相關規范對EH47高強度鋼厚板無損檢測方法推薦(不是強制)采用TOFD檢測技術;綜合各方面因素,最后決定采用精確度較高的TOFD檢測技術對EH47高強度鋼的焊縫進行探傷檢測。

TOFD檢測技術全稱為超聲衍射時差檢測技術與常規超聲波檢測技術相比,有兩個重要不同。①衍射信號與角度無關,檢測可靠性和精確度不受角度影響;②缺陷的定量、定位和定性是根據衍射信號傳播時差確定的,不依靠信號波幅,缺陷定量十分精確,遠高于常規方法,并能記錄下來,而且可以隨時查看圖像。

TOFD檢測技術在20 000 TEU集裝箱船EH47高強度鋼厚板部分進行了應用,從而提高了高強度鋼、高應力區域對接焊縫接頭內部缺陷的檢出率,提高產品質量,確保船舶的安全。

6 結論

通過對EH47高強度鋼化學成分和性能分析,明確了焊接坡口形式和焊接方法。解決了生產實際中關于高強度鋼的焊接問題。保證了EH47高強度鋼的焊接質量。