船舶廢氣脫硫技術的應用

(上海外高橋造船有限公司,上海 200137)

國際海事組織(IMO)海上環境保護委員會(MEPC)已確認2020年1月1日起硫氧化物(SOx)0.5%的限制不會發生變化,并正式宣布從規范生效日起未安裝脫硫裝置的船舶禁止攜帶含硫量超標的燃料油。[1]

目前,業內應對日益嚴格的船舶硫排放限制的措施主要有使用低硫燃料油,采用清潔能源LNG(液化天然氣)燃料代替燃油以及加裝船舶廢氣清洗裝置(廢氣洗滌器)3種措施[2]。由于低硫燃油產量不高,只有歐洲、新加坡等個別港口能加裝到低硫燃油,而且價格較貴,因此使用低硫油的方案將受制于國際油價的波動[3]。而使用LNG燃料作為替代燃料則存在著天然氣加裝以及船舶續航力的問題,目前LNG還不能在世界上所有的港口加裝,該方案比較適合航線相對比較固定的渡輪、滾裝船和集裝箱船等,且LNG方案初期投資非常高。因此,通過對初始投資、經濟性等方面的綜合對比,加裝船舶廢氣清洗系統的方案相比前2種方案具有一定的優勢。

1 船舶廢氣清洗系統介紹

船舶廢氣清洗系統分為開式系統和閉式系統,可根據船舶的實際航線對這2種系統進行選擇安裝。如果需要高度的靈活性,可以采用一種混合解決方案,即將開式和閉式系統結合在一起[4]。

1.1 開式系統

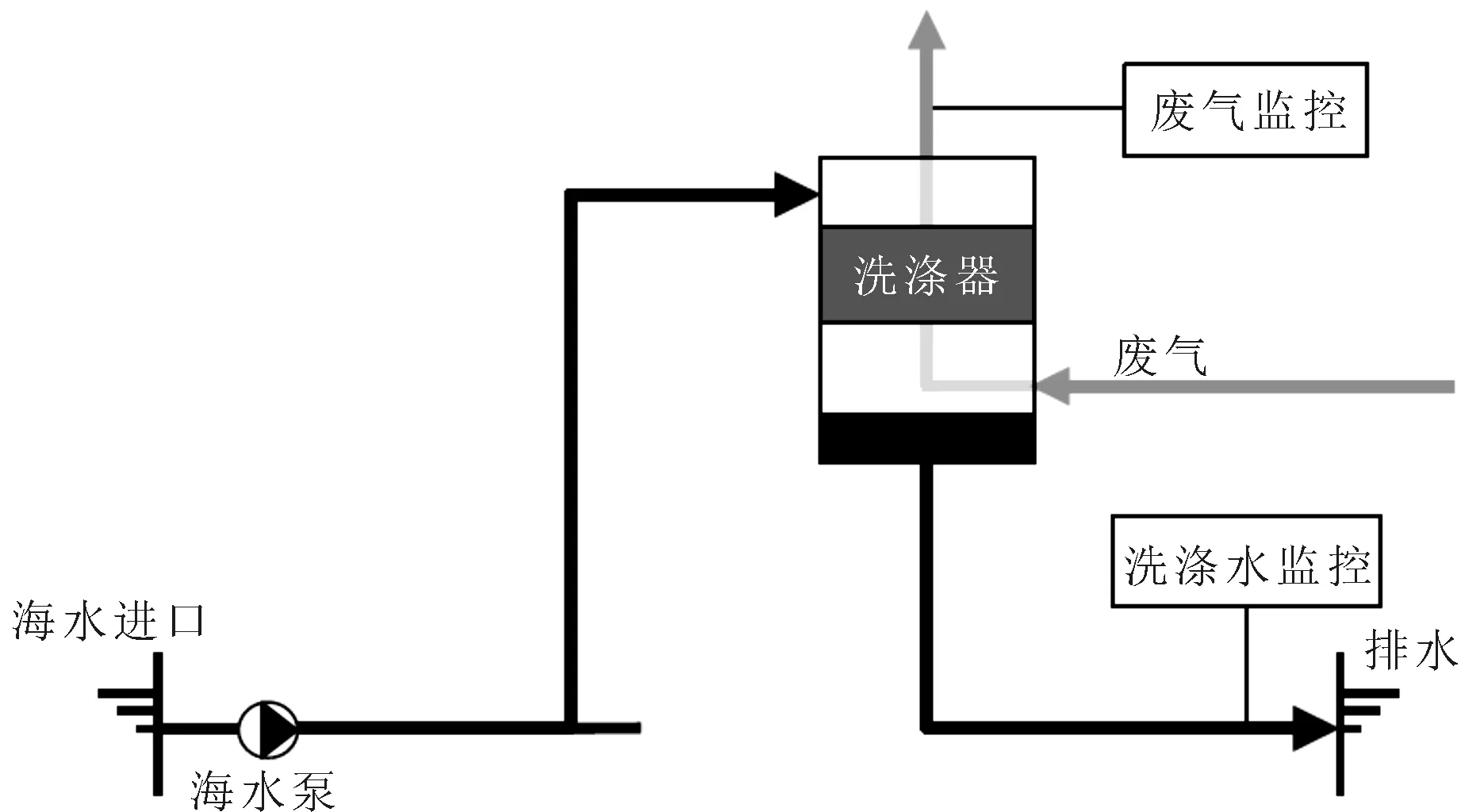

開式系統的洗滌效果相當于使用含硫量0.5%的燃料油。開式系統使用海水作為洗滌水,見圖1。海水呈弱堿性,可中和掉廢氣中的SOx[5]。海水直接從海洋供給到洗滌塔;離開洗滌塔的海水排入海洋,一般無需經過任何處理。

圖1 船舶開式脫硫系統原理示意

開式系統通常在公海中使用,因為海水的堿度足夠高,洗滌效果好。該系統是安裝和運營成本最低的解決方案。但是,開式系統缺乏靈活性,當地法規可能因為低堿度或限制排放標準而禁止或限制其使用。由于洗滌過程要使用大量的海水,開式系統的耗電量要比閉式系統大一些。

1.2 閉式系統

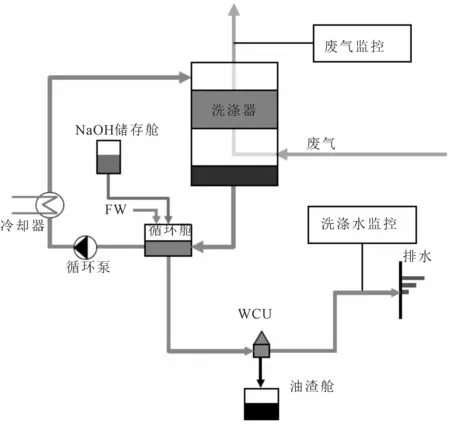

閉式系統的洗滌效果相當于使用含硫量為0.1%的低硫油,閉式系統原理見圖2。通過向循環水中添加氫氧化鈉溶液(NaOH)或由氧化鎂粉末(MgO)制成的Mg(OH)2漿液等堿性化學品,洗滌水經過洗滌塔吸收廢氣中的SOx,并發生中和反應成硫酸鹽和水。

但是,硫酸鹽和燃燒過程產生的顆粒物 (PM) 會積聚在洗滌水中。為防止影響洗滌效果,必須減少顆粒物和控制洗滌水鹽度。通過排放洗滌水并補充相應的淡水/海水損失的水量以達到該目的。排水之前需要經過水凈化單元進行凈化,同時廢渣收集在廢渣艙中,以滿足 IMO 準則規定的標準。水凈化處理單元可采用離心機型式或自動沖洗濾器的型式。

圖2 船舶閉式脫硫系統原理示意

閉式系統對于船舶具有高度的靈活性,能滿足各地法規。但是與開式系統相比,其設備初始投資成本較高。此外,在運行過程中要消耗化學品,其運行成本也更高。但閉式系統所需的洗滌水量比開式少,耗電量也相應小一些。

1.3 混合系統

混合系統見圖3,將開式和閉式系統工作模式結合在一起。由于采用組合方式,因此混合系統更加復雜,但是具有最大靈活性。

圖3 船舶混合式脫硫系統原理示意

混合系統的初始投資成本較高,因為它包含了開式和閉式系統的所有設備,但是混合系統可以在任何狀況下切換到滿足排放要求的最經濟的工作模式。

2 船舶廢氣脫硫技術

對于開式系統,廢氣中的硫氧化物將通過被海水中的堿性物質進行中和而起到脫硫效果[6]。

開式系統無需攜帶任何堿性藥劑以及水處理裝置,具有加裝投資成本少和運營成本低的特點。只要保證一定的海水堿度和充足的海水量,洗滌效果同樣能達到相當于使用含硫量0.1%的低硫油。所以開式系統越來越被大多數船東所接受,目前占據廢氣清洗系統的大部分市場份額。

對于閉式或混合式系統,目前主流的國內外船舶廢氣清洗系統采用的脫硫技術主要有鈉堿法和鎂基法兩種。鈉堿法脫硫是使用氫氧化鈉溶液(NaOH)作為脫硫劑,添加到循環水中來吸收廢氣中的硫氧化物。

鎂基法是使用氧化鎂粉末(MgO)作為脫硫劑,氧化鎂與海水或淡水在高溫(90℃)條件下水化制得氫氧化鎂漿料,再添加到循環水中來吸收廢氣中的硫氧化物、并中和洗滌水中的硫酸。

從設備運行成本考慮,鈉堿法設備使用的脫硫劑氫氧化鈉(NaOH)溶液市場價格大約為人民幣2 000元/t,鎂基法設備使用的氧化鎂(MgO)粉末國內采購價為人民幣800~1 000元/t,價格不到鈉堿法的一半。同樣處理1 t含硫量3.5%的重燃油,氫氧化鈉大約需要80 kg,氧化鎂粉末大約需要40 kg,用量是鈉堿法的1/2。考慮其他綜合因素,鎂基法設備運營成本大約為鈉堿法的1/3。

3 廢氣清洗系統在不同排放控制區域的應用

3.1 硫排放控制區域(SECA)

對于航線是一直在硫排放控制區域內航行的船舶來說,可使用重質燃油(HFO),采用閉式系統。

3.2 硫排放控制區域(SECA)與非控制區域(Non ECA)

對于航線經過硫排放控制區域和非控制區域的船舶來說,在硫排放控制區域應使用重質燃油,同時采用閉式系統。在非控制區域(如公海等區域)應使用重質燃油并采用開式系統;但是某些海域、港口或是江河里海水堿值不夠高,無法滿足洗滌效果時,也應采用閉式系統。

3.3 氮氧化物排放控制區域(NECA)與非控制區域(Non ECA)

對于航線經過氮排放控制區域和非控制區域的船舶來說,在非控制區域(如公海等區域)應使用重質燃油并采用開式系統;但若海水堿值不夠高,無法滿足洗滌效果時,也應采用閉式系統。

進入氮氧化物排放控制區域內后,為滿足NOx排放Tier III要求,需要使用選擇性催化還原廢氣處理方法(SCR)或廢氣再循環處理方法(EGR)(注:EGR技術僅適用于二沖程柴油機)來進行脫硝。

如果主機采用的是SCR技術,在SCR運行期間,廢氣鍋爐(廢氣經濟器)中相對較低的溫度會使硫酸氫銨(燃油中的硫與SCR過程中的氨反應生成)發生沉積,長時間使用會導致廢氣管路堵塞,熱效率下降。通常建議安裝一個廢氣鍋爐旁通管路及隔斷閥,在SCR系統工作時起到旁通廢氣鍋爐的作用。由于這個旁通管路一般通徑非常大,布置在空間有限的機艙和機艙棚區域十分不易。

如果主機使用的是EGR技術,EGR裝置是集成在主機上的,適用高硫份燃油的EGR裝置會比低硫份燃油的體積更為龐大,會造成主機布置困難,可能會影響到機艙底層的船體結構。EGR技術與廢氣清洗系統的原理存在一定相似性,二者都有洗滌器對柴油機排氣進行清洗的過程,洗滌水的成分也基本相同,因此,可以考慮主機EGR系統和EGC系統采用同一套水處理系統(WTS)。這樣設計的好處是既可以減少設備采購的成本和維保費用,也可以節省機艙有限的空間,降低設備布置難度,還可以繼續在氮氧化物排放控制區域內使用重油。目前國外發電機廠商和水處理系統廠商正在聯合開發這種新裝置。

目前的脫硝裝置通常是針對使用含硫量為0.1%的低硫油設計的,船舶在進入氮氧化物排放控制區域前需提前切換到含硫量0.1%的低硫油,在這種情況下無需再使用廢氣清洗系統。

4 結論

相關法規陸續出臺,并明確了實施節點,船舶廢氣硫排放問題的解決迫在眉睫。船舶廢氣脫硫系統不僅充分利用了重質燃油資源,有效解決了廢氣硫排放問題,還可大幅降低因采用低硫油而引起的船舶營運成本的提升。船舶廢氣脫硫系統是具有廣闊市場前景的新興環保設備,我國相關船舶配套企業應積極開展研制。