新型真空相變加熱爐研制與應用

袁紅霞

(中國石油化工股份有限公司中原油田分公司,河南 濮陽 457001)

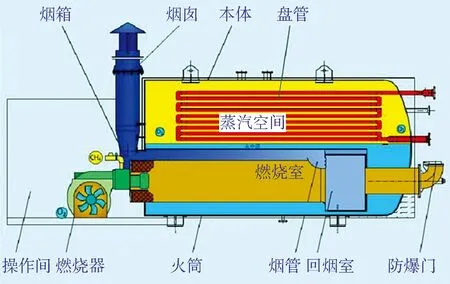

目前油田生產加熱主要使用的為HJ系列水套加熱爐,由殼體、火筒、煙管、燃燒器、盤管等組成。隨著油田開發、安全環保、節能減排要求的提高,現有加熱爐主要存在以下幾方面不足:

1) 盤管易穿孔。隨著油田開發進入后期,油井產出液含水率普遍達到90%以上,部分區塊油井產出物含鹽及其他腐蝕物較高,加之原有盤管內防腐工藝落后,致使加熱爐盤管腐蝕穿孔,維護工作量大。

2) 燃料氣液分離效果差。加熱爐使用油井伴生氣作為燃料,由于產液量和氣液比波動較大,造成分離器分離效果較差,經常發生因燃料氣中含液量較高導致燃燒器熄火的現象。

3) 熱效率低。配置的燃燒器不能進行自動配風及燃燒負荷自動調節,燃燒效率較低,燃燒排放物指標不達標,且油田加熱爐的平均運行熱效率較低,約為70%。

4) 自動化程度低。不具備燃燒室強制通風功能,加熱爐的運行操作,特別是負荷調節和燃燒控制調節主要為手工操作。

5) 安全監控措施不完善。液位、壓力、溫度等參數未能實現在線遠傳實時監控,不利于安全管理和數字化油田需求。

通過對油田在用加熱爐的特性研究,尤其是加熱爐的安全和節能性能研究,以滿足油氣生產現場需要為出發點,結合國內專用石油裝備發展趨勢和國家節能環保裝備產業政策,研制針對油田生產運行特點的新型相變加熱爐,對提高熱效率、降低燃料消耗和確保安全運行等具有重要意義【1-2】。

1 技術思路

研制新型真空相變加熱爐的主要技術思路如下:

1) 采用真空相變換熱技術,杜絕蒸發損耗,提高換熱效率。

2) 采用盤管內防腐技術,延長盤管壽命。

3) 研制燃氣凈化裝置,提高氣液分離質量,使其具備自動排液功能。

4) 研制自動檢測、控制系統,使其具備自動控制、遠程監控功能。

5) 研制專用采暖裝置,實現安全經濟采暖。

2 關鍵技術及創新點

2.1 先進的總體設計

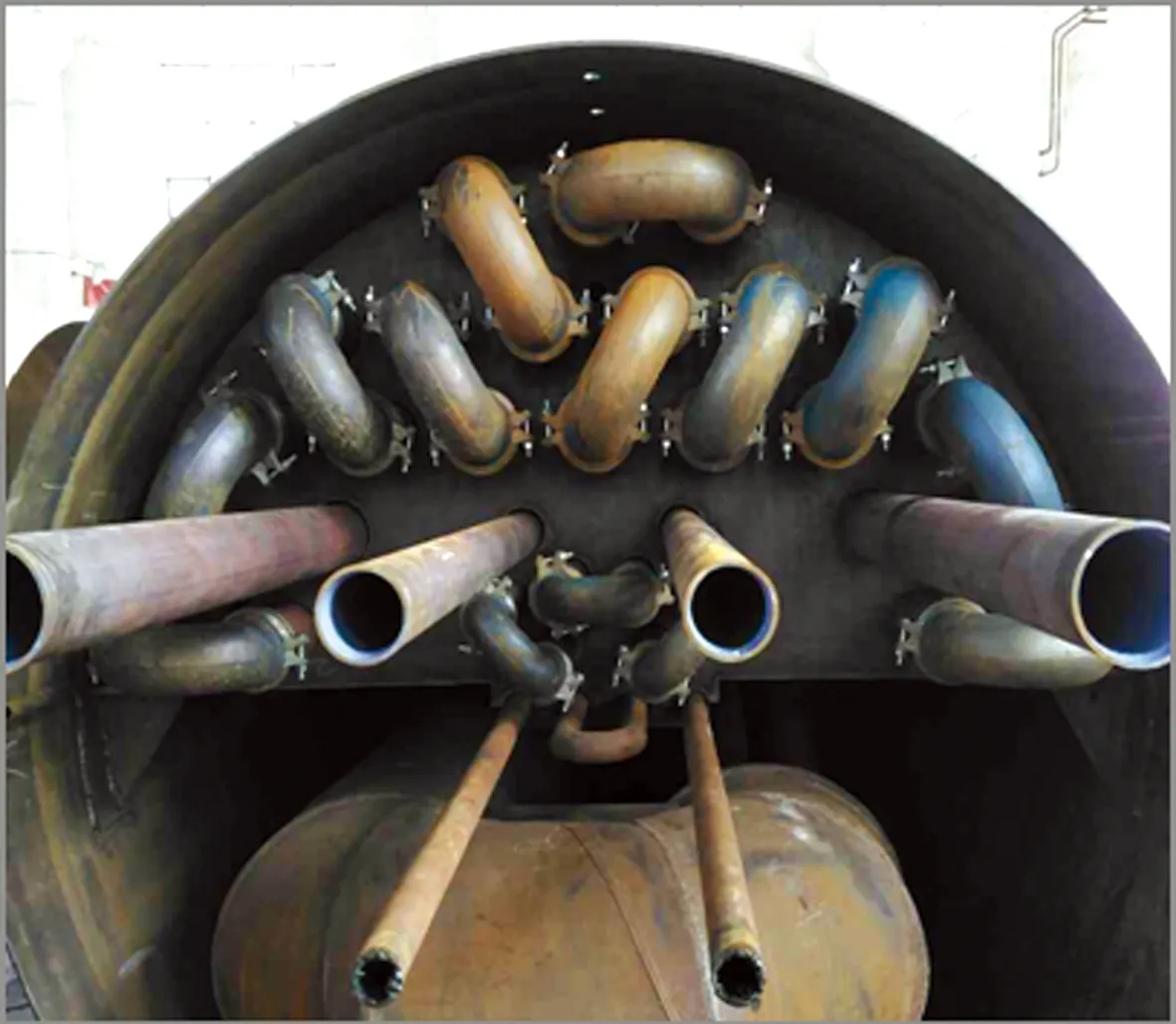

采用燃燒室低位設計,受熱面對稱布置,燃燒室和熱交換部分在同一密閉空間內;設置了濕被式水冷回煙室,100%水包火的整體結構具有結構緊湊、布局合理等特點,如圖1所示。

工作原理是在密閉的真空加熱爐體內,水吸收燃氣燃燒產生的熱量汽化蒸發,加熱盤管在加熱爐體上部汽相空間吸收水蒸氣的汽化潛熱,水蒸氣釋放潛熱后冷凝回落至液相空間被再次加熱蒸發汽化,油井產物通過加熱盤管帶走熱量,由此形成動態熱平衡。

2.1.1 安全性能優越

加熱爐負壓運行,壓力、溫度、液位等運行參數自動檢測,實時監測加熱爐運行狀態。

配置了燃燒器火焰檢測、熄火保護裝置、燃氣電磁閥檢漏裝置和超限自動停爐保護等安全保護裝置,保證了加熱爐安全運行。

燃氣凈化裝置儲液罐超過極限液位后,自動切斷燃氣供應,消除了爆燃風險。

2.1.2 節能環保性突出

加熱爐換熱效率超過90%,不需頻繁補充爐內水量。

采用全自動燃燒器,由加熱爐出口溫度參數閉環調節,精確控制燃燒器負荷。

實時監測煙氣氧量,閉環控制過剩空氣系數,提高燃燒效率。

燃料氣凈化裝置分離出來的液體自動排放到外輸干線,杜絕了就地排放帶來的安全隱患和環境污染。

2.1.3 信息化水平高

采用系統解決方案,具備自動檢測、控制功能,實現了遠程監控和無人值守運行。

2.2 研制新型燃燒器

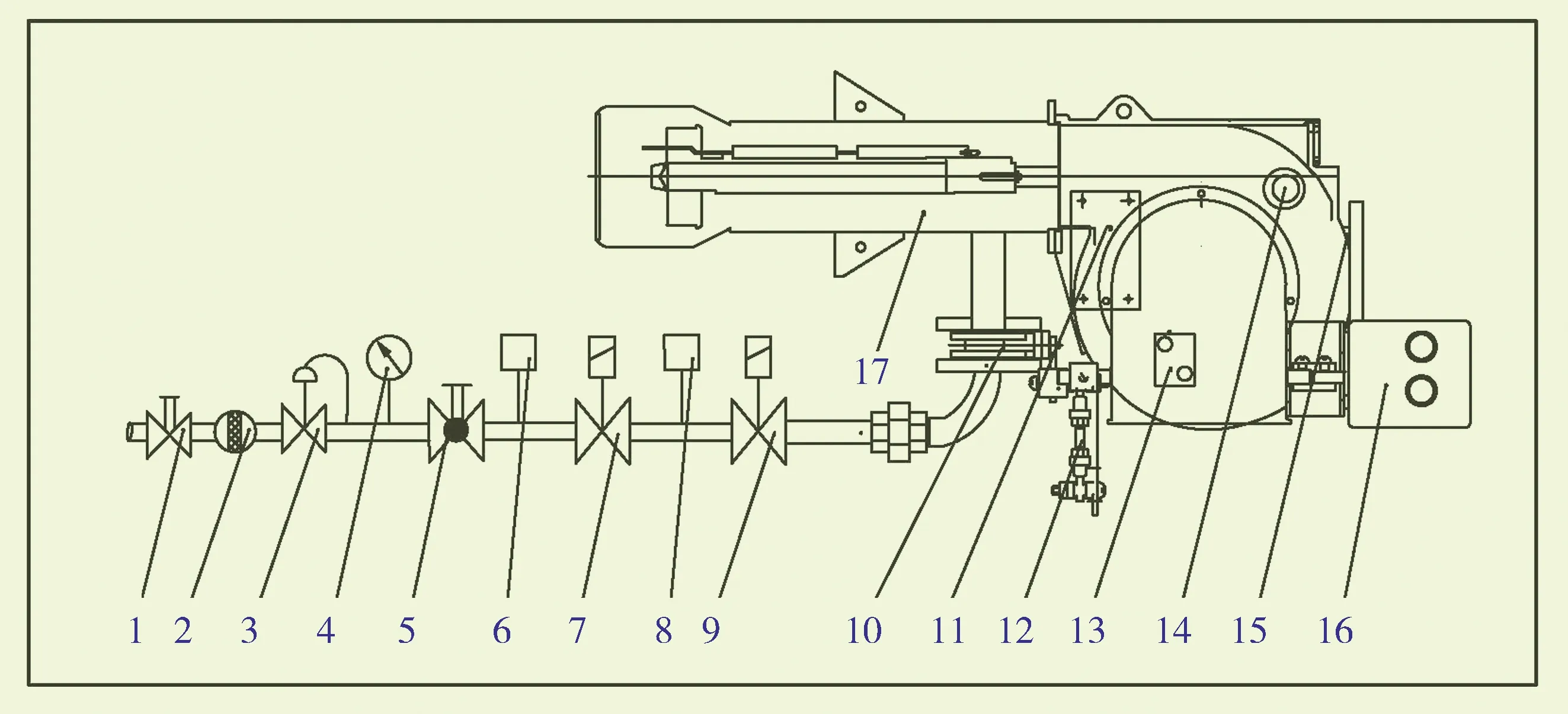

1) 新型全自動燃燒器(如圖2所示)除具有爐膛吹掃、點火、火焰檢測、熄火保護等功能外,還具有燃氣閥門檢漏、燃氣壓力低壓和高壓及風壓低壓保護功能【3】。

2) 根據加熱爐出口溫度自動調節燃燒負荷,以及根據燃燒負荷和煙氣氧含量自動調節配風量等多種功能。

3) 控制系統對加熱爐爐體壓力、液位、溫度進行連續檢測和保護,對燃氣凈化裝置液位進行控制和保護。

1—燃氣手動球閥;2—過濾器;3—調壓閥;4—壓力表;5—快開燃氣手動球閥;6—燃氣高壓開關; 7—燃氣安全閥;8—燃氣檢漏裝置;9—燃氣安全閥;10—燃氣球閥;11—高能點火器;12—風門手動調節機構; 13—風壓開關;14—火焰探測器;15—風機;16—伺服電機;17—燃燒器噴頭管

2.3 研制新型燃料氣凈化裝置

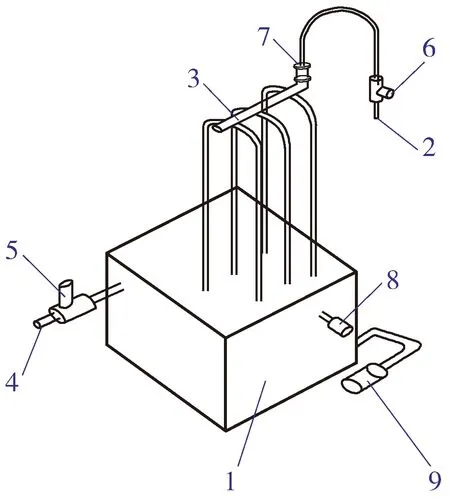

1) 燃氣凈化裝置管徑小于150 mm,不屬于壓力容器強制管理范圍。

2) 儲液器采取保溫伴熱措施,液位達到一定程度后,排液泵自動把殘液排入外輸干線。液位超上限時,自動關斷燃氣電磁閥,保護油水雜質不進入燃氣管線。

3) 安裝了機械液位控制器,液位達到一定程度后切斷燃氣供應,實現機械、電子雙重保護燃氣系統安全。燃料氣凈化自動密閉輸送裝置如圖3所示。

1—儲液器;2—燃氣出口;3—液滴沉降管束; 4—燃氣入口;5—緊急切斷閥;6—流量計; 7—捕霧器;8—液位變送器;9—排液泵

2.4 研制加熱爐自動控制系統

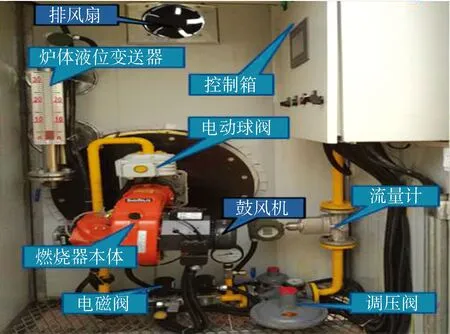

1) 在線參數設定,實時顯示各項參數,燃燒機根據設定溫度可實現功率輸出比例調節功能【4】。

2) 連續監測壓力、液位、溫度等參數,具備超過設定值時報警。超限時自動停爐保護功能。

3) 運行參數可傳輸至工控機,也可接入開放式網絡,實現遠程監控無人值守。加熱爐自動控制系統如圖4所示。

圖4 加熱爐自動控制系統

2.5 研究應用加熱爐盤管內防腐工藝技術

2.5.1 盤管內防腐技術

加熱爐盤管采用環氧粉末靜電噴涂高溫熔結內防腐技術,降低了盤管出現腐蝕穿孔的概率。用靜電噴涂設備把環氧粉末噴涂到預熱至230~250 ℃的盤管內壁上形成均勻涂層,經過熔結、流平、固化、冷卻后形成表面光潔平整的防腐蝕涂層。該涂層具有優良的耐磨、耐沖擊、耐高溫和耐腐蝕性能【5】。

盤管內防腐如圖5所示。

2.5.2 管件冷連接工藝

盤管、彎頭全部采用溝槽冷連接,避免了電、氣焊連接對盤管內防腐層的破壞,便于盤管檢修維護。管件溝槽冷連接如圖6(a)和圖6(b)所示。

圖5 盤管內防腐

(a)

(b)

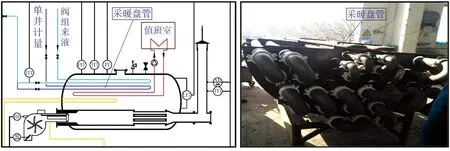

2.6 設計專用采暖裝置

設計了專用采暖裝置,避免了傳統電取暖或直接從水套取水取暖的弊端,解決了計量站安全經濟采暖問題,取得了良好的效果。加熱爐專用采暖裝置如圖7所示。

圖7 加熱爐專用采暖裝置

2.7 取得國家專利技術

該研發成果獲得了《一種燃料氣凈化裝置》、《一體化真空相變水套加熱爐》、《小管徑金屬管道防腐裝置》等國家實用新型專利。

3 技術指標

該新型真空相變加熱爐的主要技術指標如下:

設計總熱負荷:250 kW;

排煙溫度:180 ℃;

盤管設計壓力:1.6 MPa;

殼程設計壓力:-0.1 MPa;

盤管允許壓降:≤0.10 MPa;

盤管設計溫度:100 ℃;

殼程設計溫度:100 ℃;

真空放散安全閥整定壓力:0.04~0.05 MPa;

設計熱效率:≥90%。

4 現場應用情況

目前已在油田24號站、87號站、95號站、102號站、103號站、116號站、122號站、123號站安裝應用8臺,運行可靠,效果良好。

4.1 運行指標對比分析

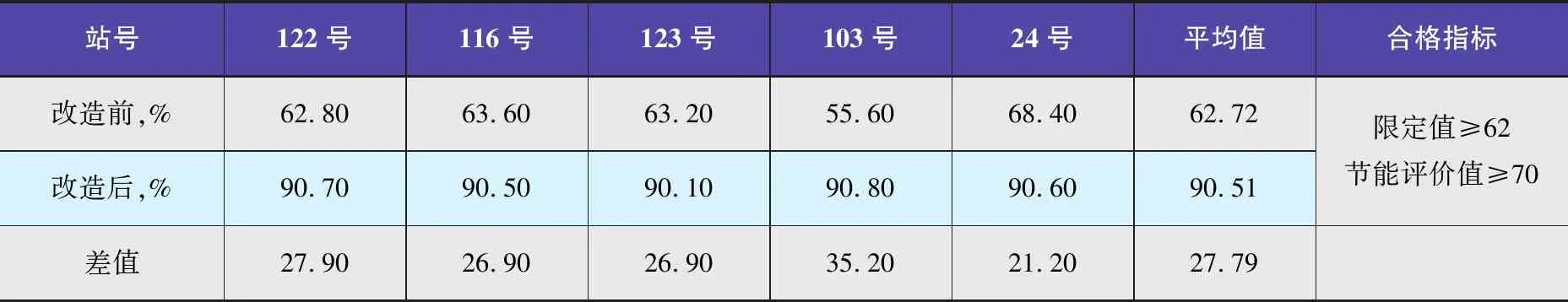

4.1.1 熱效率

平均熱效率由改造前62.72%提高到90.51%,提高了27.79%,見表1。

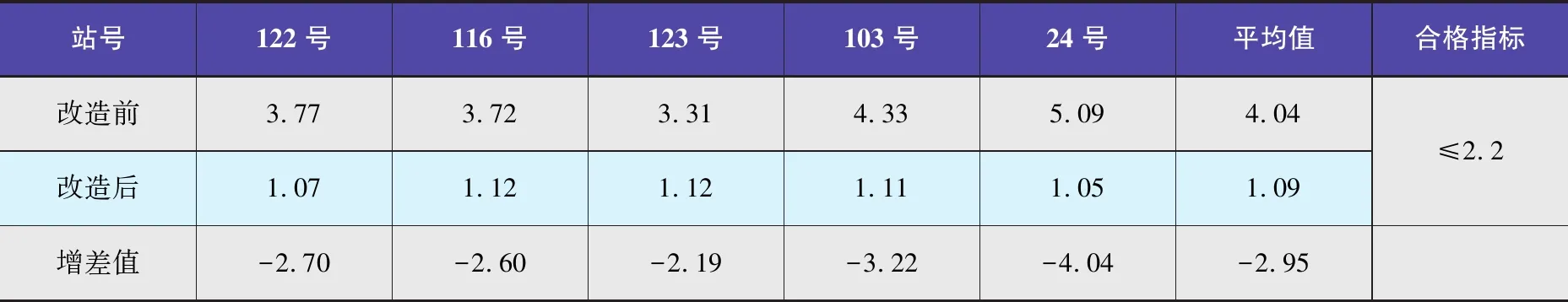

4.1.2 空氣系統

平均空氣系數由4.04降低到1.09,降低了2.95,見表2。

4.1.3 排煙溫度

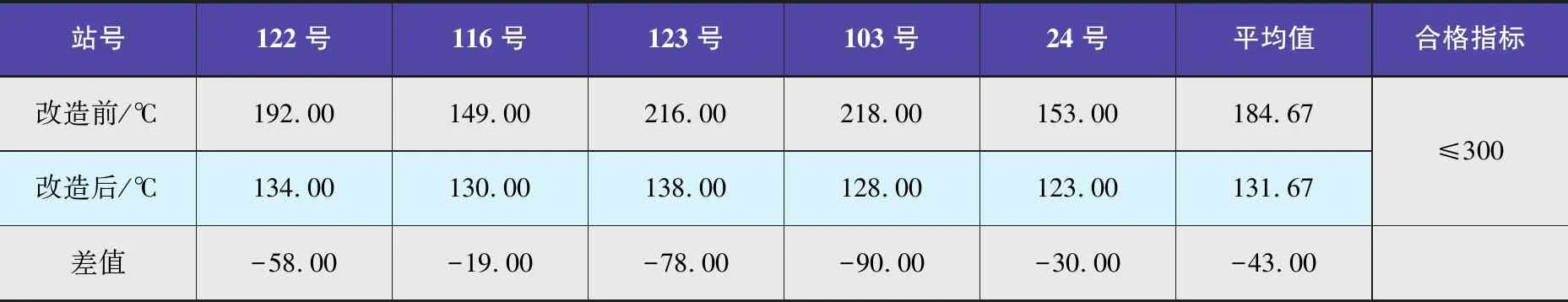

平均排煙溫度由180 ℃降低到137 ℃,降低了43 ℃,見表3。

表1 熱效率對比分析

表2 空氣系數對比分析

注:空氣系數為實際供給空氣量與理論空氣量的比值。

4.1.4 表面溫度

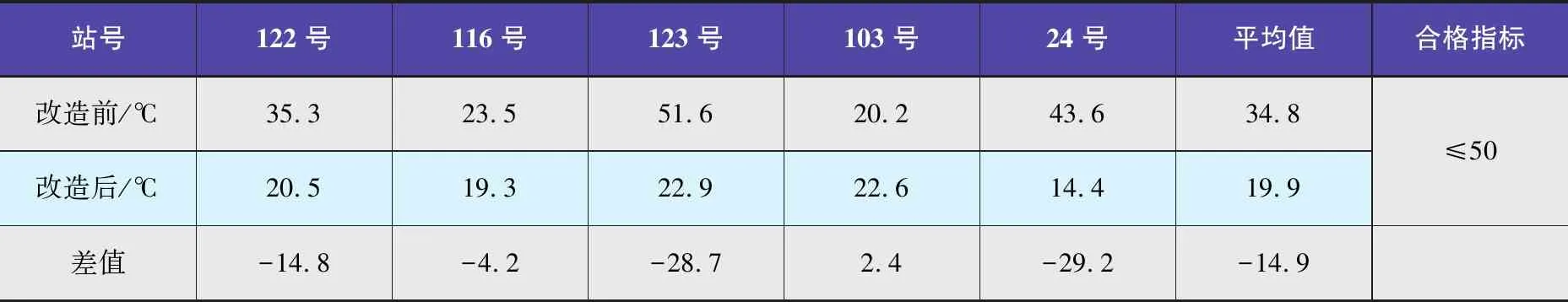

在相似的環境條件下測試,加熱爐爐體外表面平均溫度由34.8 ℃降低到19.9 ℃,降低了14.9 ℃,見表4。

4.1.5 噸液耗氣量

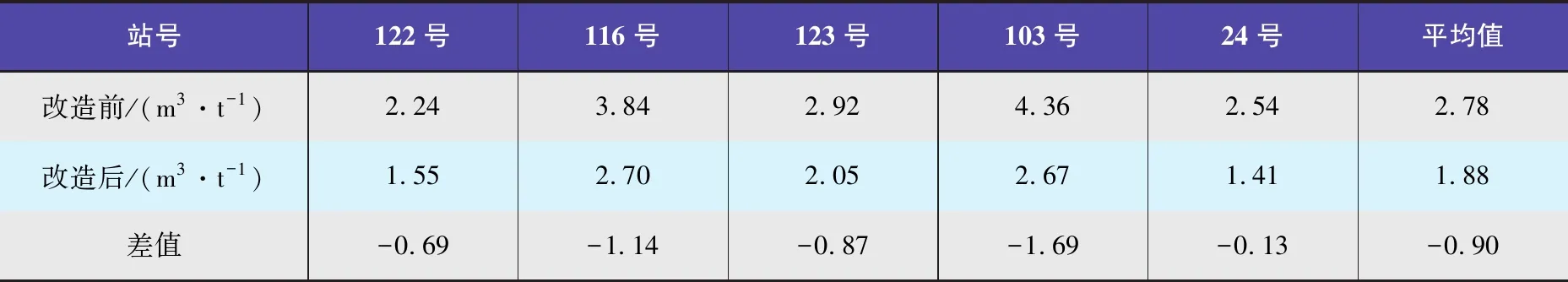

加熱爐噸液耗氣量平均值由2.78 m3/t降低到1.88 m3/t,降低了0.90 m3/t,降幅達32.52%,見表5。

表3 排煙溫度對比分析

表4 爐體外表面溫度對比分析

表5 噸液耗氣量對比分析

4.2 經濟效益

8臺加熱爐每年可節約氣量36.63×104m3。按天然氣價格1.5元/ m3計算,每年可節約燃料成本54.95萬元。

若在本油田全部推廣,每年可節約燃料成本2 000余萬元。

4.3 社會效益

1) 切實提高了設備本質安全水平,保證了油氣生產安全平穩運行;全自動運行,實現無人值守,提高員工勞動效率。

2) 節能減排和環保效果突出,每年可減少溫室氣體排放量800余噸,燃料燃燒廢棄物全部實現達標排放。

5 推廣前景

加熱爐是油氣集輸系統中的關鍵設備,現場應用證明:真空相變加熱爐運行可靠,具有安全環保、節能高效、操作便捷、自動化程度高、使用壽命長等性能特點,可全面提升集輸系統設備效率和能源利用率,降低能源消耗。由于系統的自動化程度高,并實現了參數信息化遠傳,與計量站無人值守管理模式相適應,該新型相變加熱爐的推廣應用為油田加熱爐選型更新樹立了樣板,具有廣闊的推廣前景。