一種在線不停爐低氮燃燒器的改造方法

王艷麗

(中國石油化工股份有限公司天津分公司,天津 300271)

隨著大氣環境問題日益凸顯,環保法規不斷提出更高的要求。追求更低的氮氧化物的排放是新型工業燃氣燃燒器的趨勢。《石油煉制企業污染物排放標準》(2017版)要求加熱爐NOx小于100 mg/m3(標準狀態)。目前在用的老式燃燒器運行中就存在NOx超標問題【1-2】。但有些裝置處于連續運行狀態,一段時間內沒有停工計劃。如果進行低氮改造,必須采用在線不停爐方式進行,在火盆無法更換的情況下,將老式的空氣分級式燃燒器改造為燃料分級式燃燒器。本文是一種將老式圓形的空氣分級式燃燒器在原有耐火磚的基礎上,改造為燃料分級式燃燒器的方法。

1 低氮燃燒器改造技術原理【3-4】

1.1 NOx生成的機理

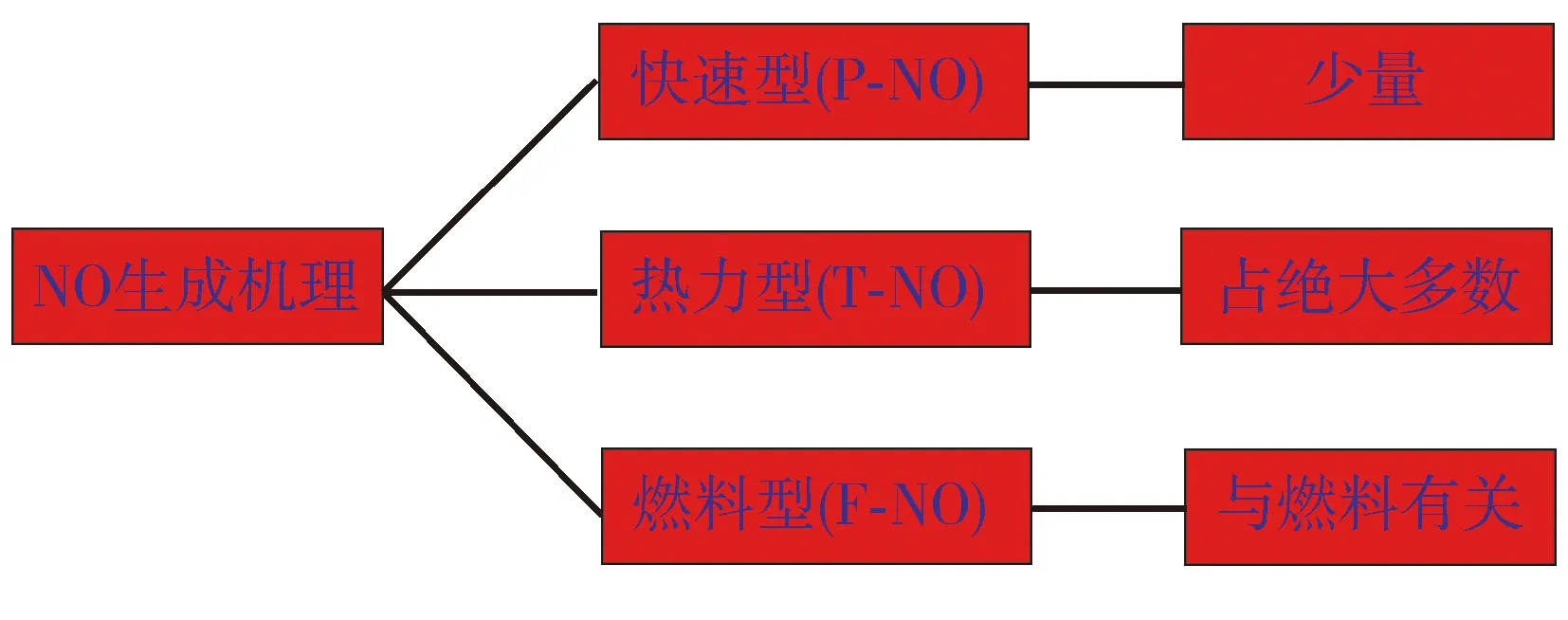

NOx是NO、NO2和N2O等多種氮氧化物的合稱,燃燒產生的NOx以NO為主,約占90%。因此,在研究NOx的生成途徑時,主要研究NO的生成途徑。根據NOx生成途徑(見圖1),可將其分為3種:

1) 熱力型NOx,是指空氣中的N2,被高溫(1 500 K 以上)氧化而生成的NOx;

2) 快速型NOx,是空氣中的氮和燃料中的碳氫離子團(如CH等)反應生成的NOx通常情況下,與熱力型相比,其特點是NOx是在烴類燃料過濃時預混燃燒產生的,生成速度快,生成地點在燃燒反應帶內,對溫度的依賴性小;

3) 燃料型NOx,是指燃料中的含氮化合物在燃燒過程中進行熱分解繼而進一步氧化而生成的NOx。

基于NOx的形成機理,目前減少氮氧化物排放的途徑主要有3種:一是選擇低氮燃料;二是抑制燃燒過程中NOx的產生,即采用低氮燃燒器;三是對生成的NOx進行脫除,即煙氣脫硝。管式燃氣加熱爐產生的NOx多為熱力型NOx,采用低氮燃燒器可以大幅降低NOx的產生量,使加熱爐煙氣中的NOx排放達到較低水平。

圖1 NOx的3種生成途徑

1.2 技術原理

目前降低NOx的技術通常采用以下4種方式:分級燃燒空氣,燃料分級燃燒,煙氣再循環,多點燃燒、精確配風。

本次在線不停爐低氮改造主要采用燃料分級和煙氣再循環兩種技術。

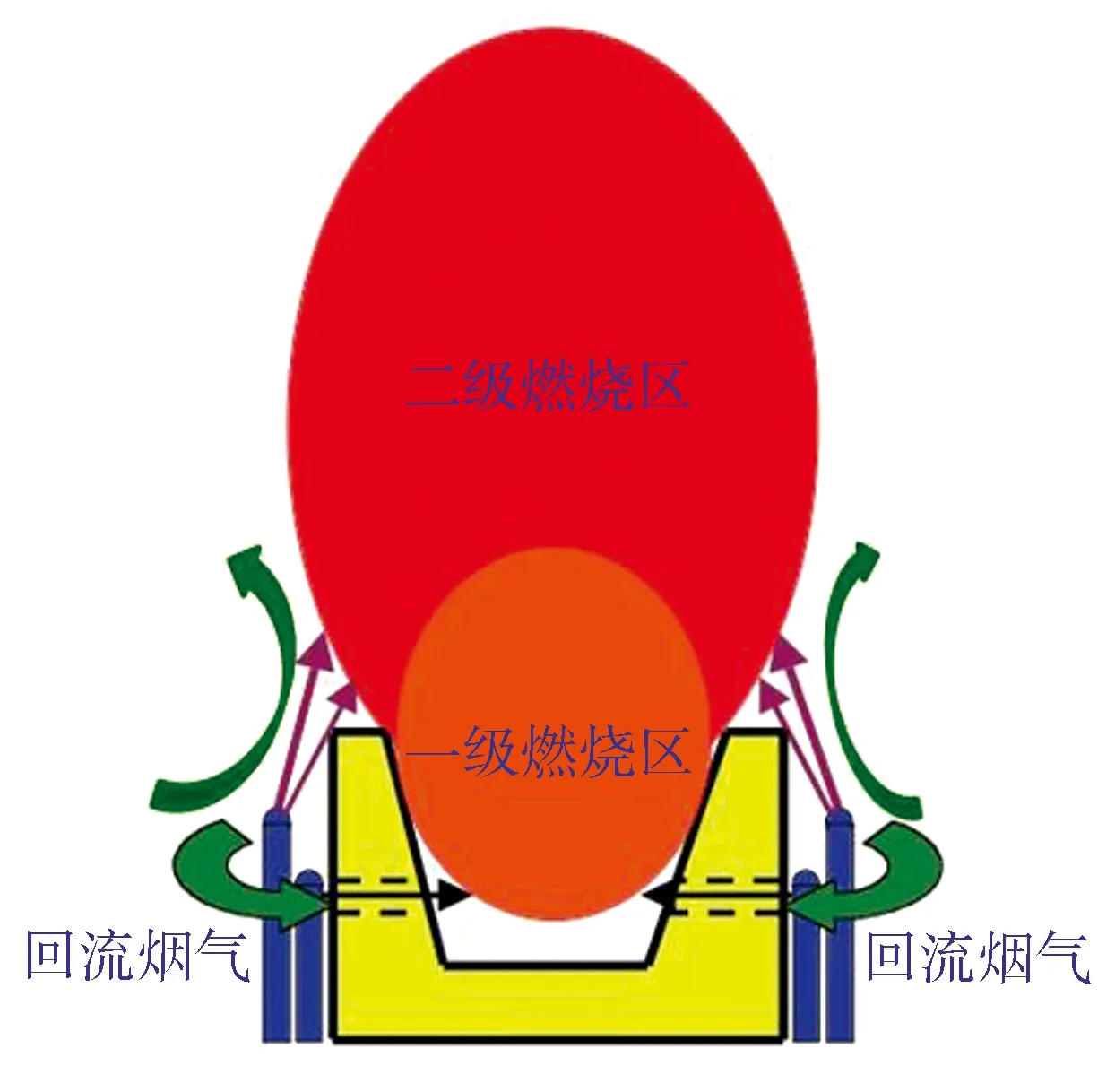

1.2.1 燃料分級

燃料分級燃燒技術是將燃料氣噴嘴布置成階梯狀,所有燃燒空氣注入燃燒器中心,依次通過階梯狀的燃料氣噴嘴,形成多個燃燒區。位置最低的噴頭上方為一級燃燒區,一級燃料氣在大量過剩空氣條件下完全燃燒,溫度不容易升高,生成的氮氧化物自然不會多。二級燃料氣噴嘴通常布置在火道磚外側,將二級燃料注入來自上游的混合煙氣中。由于氧氣濃度已大大降低,此處可稱之為濃燃燒區,該區域的燃燒速度受到限制,溫度同樣受到控制。二級燃料氣高速噴射可產生低壓區,將爐內遇冷下沉的貧氧煙氣吸入燃燒區參與燃燒,這樣不但可以降低火焰溫度,也可以降低燃燒區域的氧濃度,從而降低NOx的生成。故該技術是實現低NOx的重要技術之一。

1.2.2 煙氣再循環

煙氣再循環(也叫煙氣回流):是實現低NOx排放的核心技術。該技術利用氣體動力學原理,使氧含量較低的煙氣回流到燃燒區域內,降低了爐膛內部燃燒區域的溫度燃燒空氣中的氧含量(體積含量),弱化了氧氣與氮氣生成熱力型氮氧化物的過程,最終達到降低NOx排放的目的。根據應用原理的不同,煙氣回流分為煙氣內回流與煙氣外回流。該技術與燃料分級配合使用,是目前降低NOx的最有效方法。

燃氣分級與煙氣回流技術示意見圖2。

圖2 燃料分級與煙氣回流技術示意

2 在線低氮改造技術方案

為了解決在原有耐火磚不變的基礎上,將老式圓形的空氣分級式燃燒器改造為燃料分級式燃燒器的技術問題,本文提供了1種在線不停爐低氮燃燒器的改造方法。

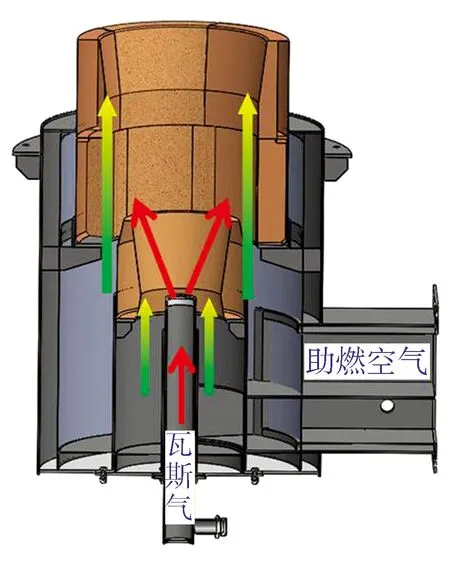

原燃燒器為圓形普通空氣分級式燃燒器,中心1支瓦斯槍,通過耐火磚進行空氣分級。該燃燒器火焰區溫度高,各種工況燃燒穩定,但NOx很高。老式結構示意如圖3所示。

圖3 老式普通空氣分級燃燒器結構示意

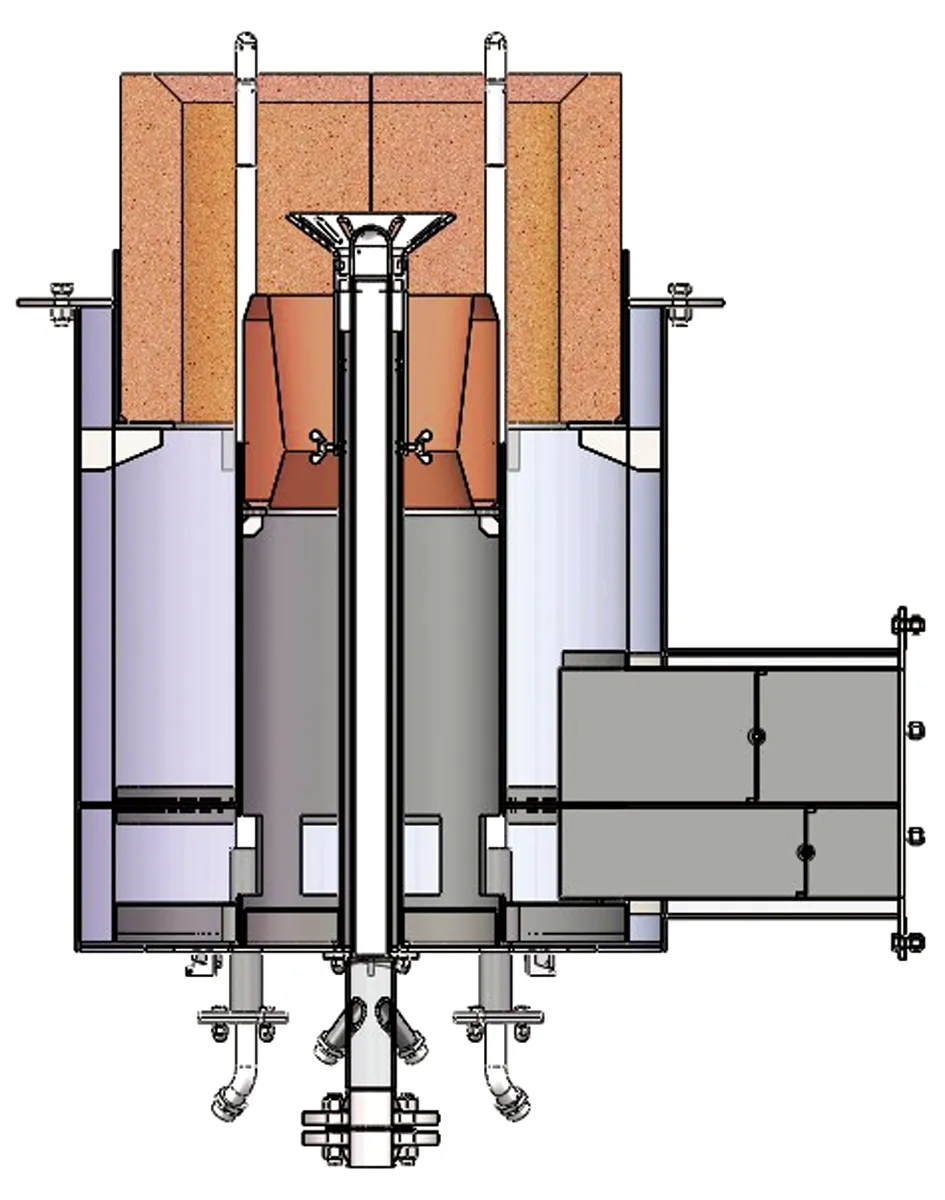

為了能夠在原燃燒器上在線實現降低氮氧化物改造,必須使用原有的火盆磚與火道磚,只通過改瓦斯槍的方式實現低氮改造。本次在線不停爐低氮改造采用的技術,即為上面提到的燃料分級與煙氣回流技術。借助CFD數值模擬,結合熱態試驗,完成分級燃燒、降氮的設計,然后依據低氮燃燒器結構設計方案在線逐臺改造。具體技術方案如下:

1) 結合現場情況,利用原有老式燃燒器的火盆磚與火道磚之間的間隙空間實現燃料分級

原有中心瓦斯槍位置設置一級燃料瓦斯槍,在火盆磚與火道磚之間的間隙空間位置增加二級燃料瓦斯槍,實現燃料分級。同時利用噴嘴向外的傾斜角度,將二級燃料在相對有限的空間內分為多個獨立的燃燒區,盡量減少每個燃燒區域之間的火焰燃燒區疊加,使每個獨立燃燒區域火焰溫度更低,以達到降低熱力學NOx的目的。低氮改造后的燃燒器示意如圖4所示。

圖4 低氮改造后燃燒器示意

2) 依靠高速噴射火焰的卷吸作用,實現煙氣內回流

煙氣回流到燃燒區域主要依據燃燒器的氣體動力學原理,依靠高速噴射火焰的卷吸作用,使氣流產生旋轉達到循環的效果。煙氣內回流原理(射流卷吸)示意如圖5所示。

圖5 射流卷吸示意

3) 借助CFD數值模擬,結合熱態試驗,進行分級燃燒設計

a) 按照原燃燒器結構尺寸,參考其他改造案例的設計經驗,初步確定一級槍開孔數量及夾角、二級槍的數量;

b) 通過全爐膛CFD數值模擬,確定一級槍開孔尺寸范圍,二級槍的開孔數量及夾角、開孔尺寸范圍、開孔角度范圍等;

c) 再通過調整一級槍開孔尺寸、二級槍開孔尺寸和開孔外傾角度來進行熱態試驗對比,確定最優改造方案,由空氣分級改為燃料分級結構,實現低氮改造。改造后燃燒器示意如圖6所示。

圖6 改造后的燃料分級燃燒器

4) 逐臺在線更換燃燒器

3 技術方案實施

以某公司煉油部重整抽提裝置二甲苯重沸爐F-401爐為例,在可選結構尺寸的范圍內,列出4種方案,開展熱態試驗,通過試驗效果對比,確定燃燒器最優結構方案。

3.1 確定一級槍開孔數量及夾角、二級槍的數量

根據原燃燒器結構尺寸及工程經驗,本著盡量減少每個燃燒區域之間火焰燃燒區疊加的原則,初步確定一級槍(即主槍)1支,包括4個主孔(夾角105°)及2個穩焰孔(水平方向);二級槍4支。

3.2 全爐膛CFD數值模擬結果

通過調整一級槍開孔尺寸范圍,二級槍的開孔數量及夾角、開孔尺寸范圍、開孔角度范圍等,使全爐膛CFD數值模擬收斂,同時考慮避免燃燒的高溫區產生重疊(即燃燒高溫區之間不存在相互影響),確定最優結構尺寸。

采用開工工況(典型值)對該燃燒器進行數值模擬。該工況為:開工燃料組成(典型值),單臺燃燒器設計負荷2.8 MW,實際加熱爐單臺燃燒器負荷1.8 MW,燃料氣壓力0.34 MPa,燃料氣溫度40 ℃,空氣過剩系數1.2,空氣預熱溫度300 K。燃料組分見表1。

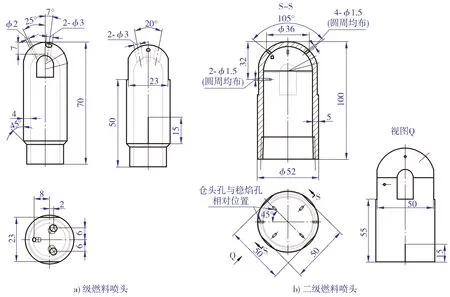

根據上述選取的工況,進行CFD數值模型對爐膛內的溫度場、速度場、CO和NOx濃度場進行分析。確定燃燒器最優設計結構為: 一級槍即主槍1支,包括4個1.5 mm的主孔(夾角105°)及2個1.5 mm的穩焰孔(水平方向);二級槍4支,包括2個3.0 mm的主火孔(外傾7°,夾角20°)及1個2.0 mm的引焰孔(內傾25°)。噴頭結構如圖7所示。

表1 開工工況燃料組成(典型值) φ,%

3.3 熱態試驗

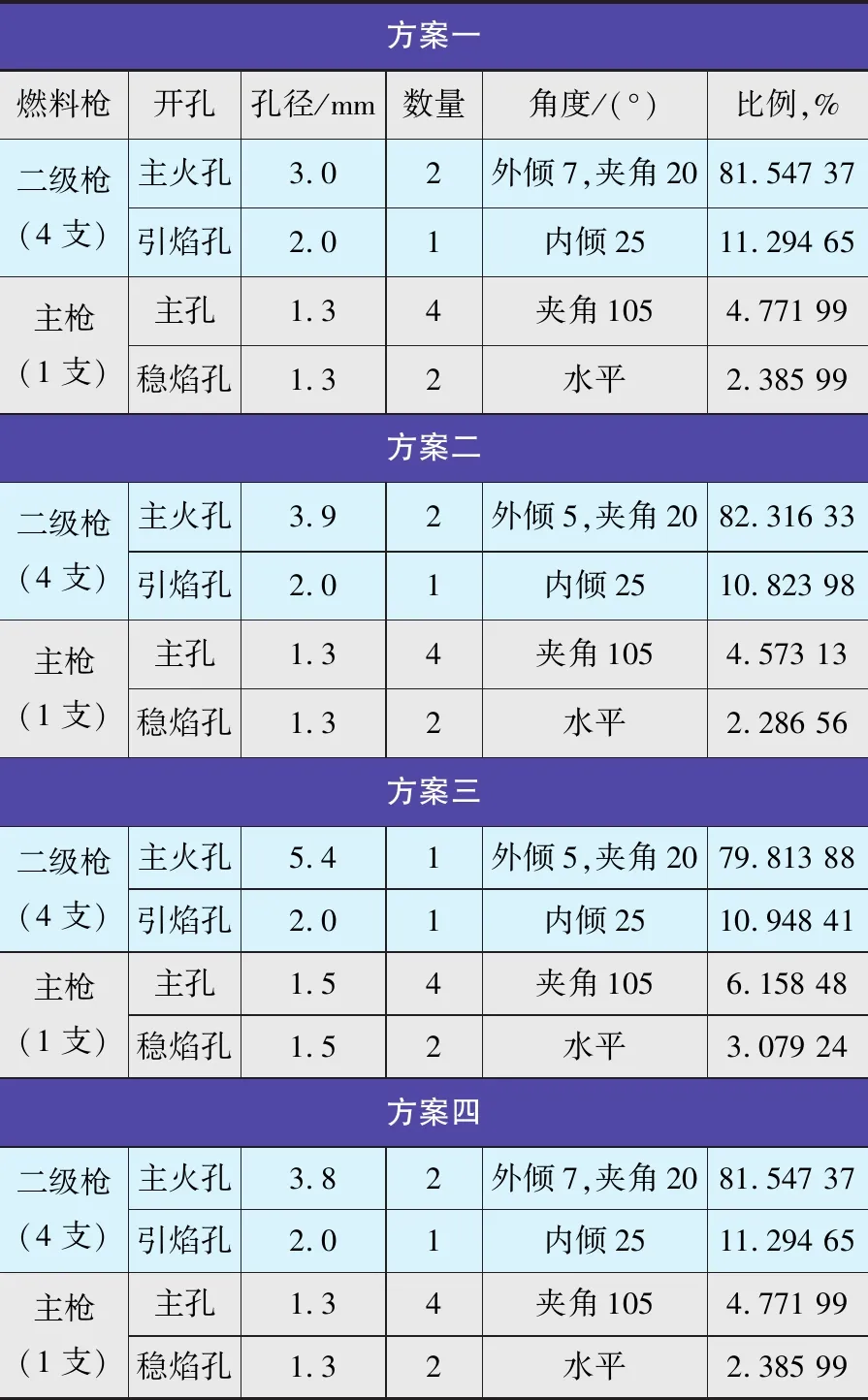

根據全爐膛CFD模擬結果,調整一級槍開孔尺寸,二級槍開孔尺寸、開孔外傾角度,確定了4種熱態試驗(如圖8所示)方案,進行熱態試驗對比,從而確定最優改造方案。具體方案如表2所示。

按照上述方案進行熱態試驗,對其燃燒狀況及NOx產生情況進行監控,最終確定方案四為最優方案。

3.4 現場施工

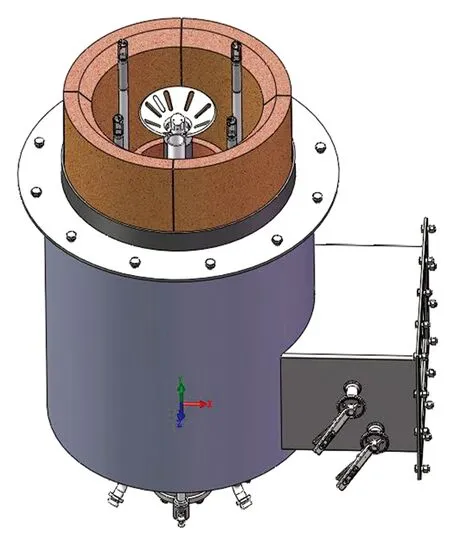

根據確定的最優方案,結合現場情況實施改造,逐臺在線更換燃燒器見圖9,共12臺。

圖7 一級、二級燃料噴頭結構

圖8 熱態試驗

圖9 改造完成后燃燒器示意

表2 熱態試驗方案

每臺燃燒器更換流程為:

1) 首先拆除原燃燒器中心封板(包括瓦斯槍、長明燈),將按照改造方案設計的瓦斯槍、長明燈位置開孔的中心模板安裝在燃燒器底部;

2) 根據中心模板提供的二級燃料槍開孔位置進行定位開孔,開孔尺寸滿足燃料氣套管直徑要求,并能夠順利穿過風道隔板;

3) 將改造的新中心封板安裝在原燃燒器底板上;

4) 安裝燃料噴槍;

5) 安裝長明燈;

6) 連接各管口金屬軟管,試漏后進行點火。

4 改造效果

1) 對燃燒器殼體與耐火磚利舊,通過大比例燃料分級設計,實現了在線不停爐低氮燃燒器改造;

2) 改造后2周的運行情況顯示,燃燒器運行、排放穩定,CO生成量接近0 mg/L,燃燒完全充分,煙道煙氣排放的NOx濃度(標準狀態)由原來的200 mg/m3降至78 mg/m3,滿足環保要求,能夠有效降低氮氧化物的排放且達到標準要求;

3) 此外,改造后的燃燒器還能夠同時滿足火焰形態、熱流密度、火焰穩定性以及日常維護等要求。