多級離心泵斷軸失效分析

張臣利,李建華, 薛 亮

(大連深藍泵業有限公司,遼寧 大連 116031)

某大型煤化工項目中的洗滌塔給水泵是氣化裝置主泵,輸送介質含灰渣顆粒,選擇的是BB3型式自平衡多級泵產品(見圖1),7級葉輪,首級雙吸。泵軸采用耐磨蝕和腐蝕的沉淀硬化不銹鋼17-4PH材質。該泵穩定運行近1年,在中控室及現場巡檢記錄中未出現任何異常的情況下,突然發生斷軸停車的嚴重事故。

1—軸承部件(非驅);2—軸;3—密封部件;4—泵體;5—泵蓋;6—節流蓋;7—節流襯套;8—泵體口環;9—輪轂口環;10—中間襯套;11—吸入襯套(左);12—泵體口環(雙吸左);13—泵體口環(雙吸右);14—吸入襯套(右);15—軸承部件(驅);16—葉輪口環(雙吸右);17—葉輪(首級雙吸);18—葉輪口環(雙吸左);19—吸入軸套;20—卡環;21—葉輪(次級驅);22—中間軸套;23—葉輪口環(輪轂);24—葉輪口環;25—葉輪(次級非驅);26—節流軸套

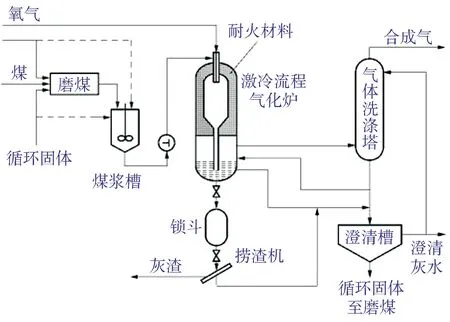

將泵解體后發現,斷裂位置在非驅側第二級葉輪輪轂根部,靠近中間軸套處,驅動側葉輪口環抱死,第7級葉輪前蓋板與泵體流道產生嚴重刮擦,聯軸器處滾鍵。氣化裝置流程見圖2,洗滌塔給水泵主要參數見表1。

圖2 氣化裝置流程

1 斷軸原因分析排查

1.1 泵軸材料分析

1.1.1 化學成分分析

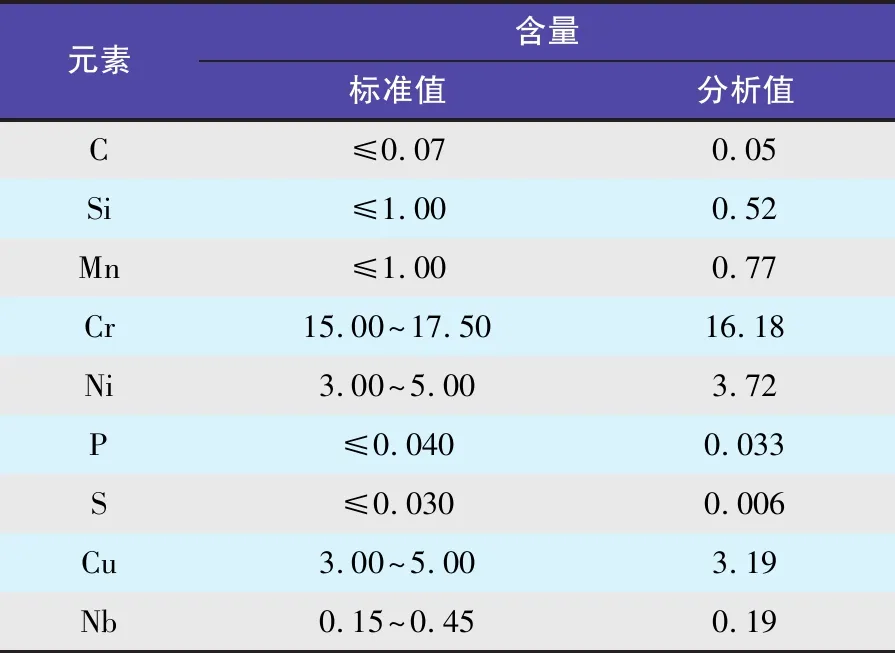

斷軸材質為17-4PH(國標牌號05Cr17Ni4-Cu4Nb)。對斷軸處取樣進行化學成分分析,見表2。結果顯示,其各項化學元素成分符合GB/T 1220—2007標準要求。

表1 洗滌塔給水泵主要參數

表2 斷軸材質化學成分分析

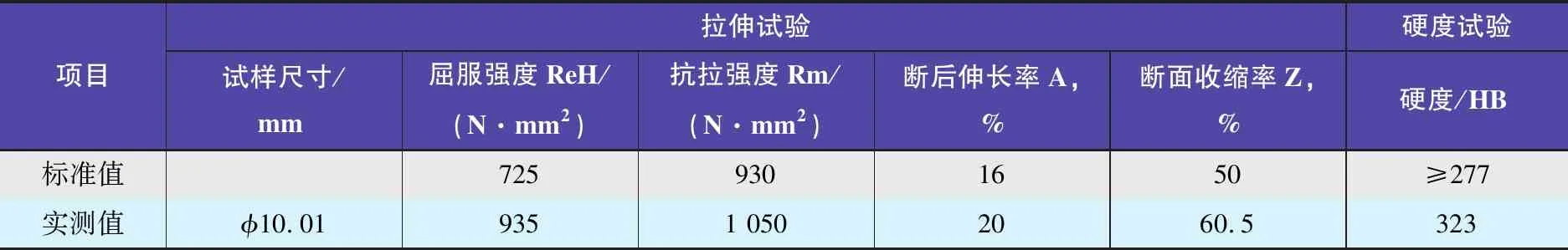

1.1.2 力學性能分析

對斷軸取樣進行拉伸和硬度試驗,詳見表3。結果顯示,其各項力學性能符合GB/T 228—2002和GB/T 231—2002標準要求。

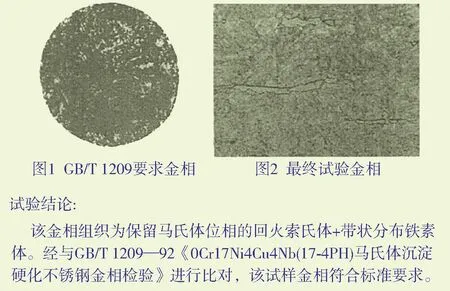

1.1.3 金相分析

對斷軸處取樣進行金相分析,分析報告見圖3。檢測報告顯示,金相組織為保留馬氏體位相的回火索氏體+帶狀分布鐵素體,符合相關標準要求。

圖3 金相分析報告

1.2 泵軸強度分析

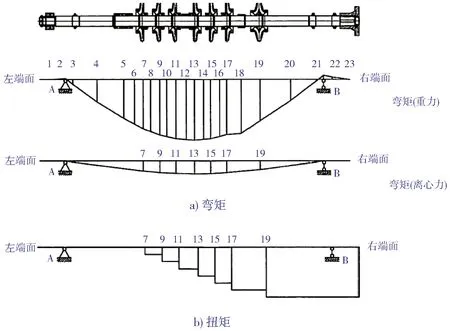

根據軸上的載荷作彎矩圖、扭矩圖[如圖4a)~圖4b)所示],計算各個截面的彎矩、扭矩【1】。

表3 力學性能分析報告

圖4 彎矩和扭矩

由圖4可以看出,較危險的截面為13截面。該截面的數據為:軸徑d=0.078 m;彎矩M1=448.7 N·m(軸向力),M2=92.2 N·m(離心力);扭矩Mn=1 193.4 N·m。

17-4PH材料的屈服極限為725 MPa,抗拉強度為930 MPa,對稱循環剪切強度極限為447 MPa,計算得軸的安全系數為32.2(許用值為[n]=17),遠大于安全系數許用值。

因此該軸既滿足強度要求,也滿足疲勞強度要求。

1.3 斷口樣貌分析

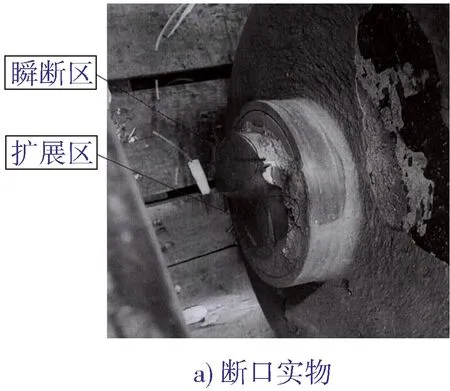

斷軸處實物切口如圖5a)~圖5b)所示。

圖5 斷口樣貌分析

觀察斷口實物并與圖5b)所示的疲勞斷口樣貌對比來看,斷面與軸線基本垂直,且較為平整,顯示其為軸在無明顯塑性變形的情況下沿解里面劈裂而發生的脆性斷裂,而且該斷口上還分布著以鍵槽根部為中心的貝殼狀疲勞弧帶,顯示出疲勞斷裂的特征【2】。

疲勞斷口保留了整個斷裂過程的所有痕跡,記錄了很多斷裂的信息,具有明顯區別于其他任何性質斷裂的斷口形貌特征,而這些特征又受材料性質、應力狀態、應力大小及現場運轉情況的影響,由于材料原因在上述分析中已經排除,因此問題集中在現場運轉狀況上。

1.4 現場運行狀態分析

1) 泵送介質為灰水。拆檢時發現,附著在零件表面的粘性灰渣較多。從葉輪拆檢后的檢查結果來看,葉輪入口沒有汽蝕痕跡,高壓區摩擦副(4級和7級葉輪口環、中間軸套和襯套處)有明顯磨損痕跡。經檢查,摩擦副最大直徑間隙為0.77 mm,高于設計值0.4 mm。間隙變大導致泵的軸向力發生變化,振動加劇,使泵的運轉處在非正常的工作狀態,加大了對軸的應力。

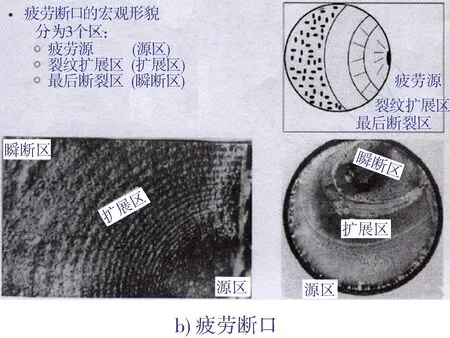

2) 現場泵入口濾網情況反映出灰渣含量較高且濾網目數過小。灰渣含量高造成入口濾網易堵塞,導致斷流形成。濾網目數選擇不合理,進入泵內的灰渣顆粒量大,摩擦副磨損加劇。泵入口濾網堵塞或過流不暢引起摩擦副干磨,并最終咬合在一起,這對高速運轉中的軸來說,受到的沖擊最大。拆卸后的濾網見圖6。

圖6 拆卸后的濾網

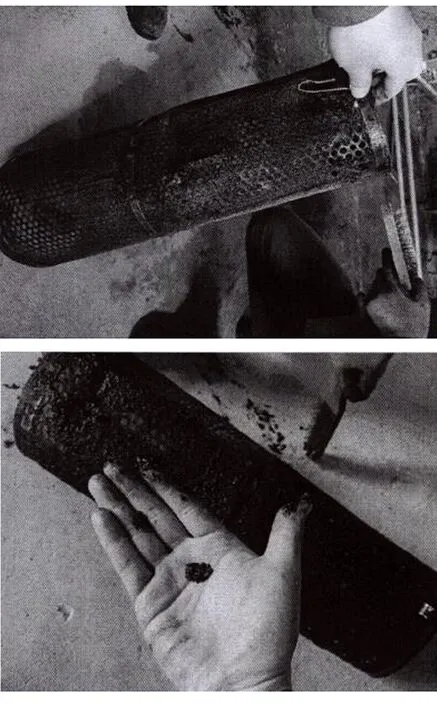

3) 從泵端聯軸器滾鍵的損壞程度分析,摩擦副咬合后,電機仍高速運轉,最終將軸扭斷。拆卸后的滾鍵處見圖7。

圖7 拆卸后的滾鍵處

2 結語

對于輸送含灰渣顆粒介質的多級離心泵, 泵制造商選型時應選用不帶平衡盤、平衡鼓等利用間隙調整平衡軸向力的平衡機構(原泵無平衡機構)的自平衡型式多級泵【3】。考慮泵軸及摩擦副材料耐磨性,應選用硬度高的材料,堆焊噴涂耐磨涂層。為應對灰渣含量較高和需選用高目數濾網的矛盾,現場應經常檢查泵入口濾網是否堵塞。可以設置壓差變送器進行檢測,同時入口配雙路過濾器結構方便檢修,防止泵入口斷流導致抽空抱死等嚴重事故發生。