裂解汽油加氫二段進出料換熱器型式及應用

利 梅,聶毅強

(中國石化工程建設有限公司,北京 100101)

裂解汽油加氫裝置中的二段加氫反應進出料換熱器工藝特點是:冷、熱物流進出口溫差大(約為200~240 ℃)、溫度區間高度重合、有效傳熱溫差小、分別發生蒸發和冷凝過程、流量大以及熱負荷高,其換熱效率對降低裝置能耗和減少操作費用具有重要影響。同時,由于裂解汽油中的易聚合組分在高溫段易結垢,嚴重時影響裝置的長周期操作,因此該種換熱器的選型和結構至關重要。

1 二段加氫工段流程

裂解汽油是乙烯工業的重要副產物,如以石腦油等為原料時,其產量相當于乙烯產量的50%~80%,含芳烴55%~60%,是芳烴抽提的重要原料。工業上一般采用兩段加氫方法對其進行處理,即先經一段低溫液相選擇性加氫脫除苯乙烯和不飽和雙烯烴,再經二段高溫氣相加氫去除含硫和氮的有機雜質并使單烯烴飽和,加氫汽油經穩定塔脫除硫化氫氣體后,送入芳烴抽提裝置獲取苯、甲苯和二甲苯。其中二段加氫工段流程如圖1所示,二段進出料換熱器位于氣液混合進料和進料加熱爐(或加熱器)之間。

2 二段進出料換熱器型式

目前國內裂解汽油加氫裝置中二段進出料換熱器采用的型式主要有3種。

2.1 立式管殼式換熱器

該型式換熱器使用1臺立式設備完成傳熱,占地面積小;冷熱流體在換熱管兩側純逆流流動,有效傳熱溫差大;壓降小;傳熱效果好;管殼側均可機械清洗。缺點是整臺設備需選用進口不銹鋼換熱管,換熱管束長,屬超長大型設備,造價昂貴。受加工技術的局限,長度大于20 m的不銹鋼換熱管國內難以生產。另外,考慮到冷熱流體溫差導致材料熱應力,疊加工作壓力所產生的軸向應力,立式管殼式換熱器必須設置膨脹節來緩沖管束與殼體膨脹量的差異【1】。膨脹節的質量至關重要,一旦膨脹節泄漏將引起裝置停車。

圖1 二段加氫工段流程示意

2.2 方形板片板殼式換熱器

方形板片板殼式換熱器(如圖2所示)采用波紋板片作為傳熱元件,板片間采用氬弧焊、電阻焊等焊接方式焊接成板束裝在承壓殼體內。波紋板片具有 “靜攪拌”作用,能在很低的雷諾數下形成湍流,總傳熱系數是管殼式換熱器的2~3倍,具有傳熱效率高、結構緊湊、質量輕等優點【2】。方形板片板殼式的制造工藝比較復雜,焊接要求高,造價高;板片通道高度范圍在10~30 mm,流道較窄,抗堵性差,物料在板片之間結焦積碳則很難清理。為防止加氫工藝介質聚合堵塞,換熱器兩側需設置在線燒焦管線。

2.3 雙殼程U形管換熱器

雙殼程U形管式換熱器殼體中心設置分程隔板,管殼程都是雙程,冷、熱流介質在接近純逆流狀態下進行熱交換,有效傳熱溫差大,適合溫度高度重合且傳熱溫差小的工況;通過多臺串聯的方式容易實現傳熱面積大型化;管殼程流速和雷諾數較高,強化了傳熱;U形管束有效吸收了管殼側溫差引起的熱膨脹,不需設置膨脹節;設備密封性好,不易泄漏;設備成本低。缺點是:U形管內不易機械清洗。

圖2 方形板片板殼式換熱器原理

3 二段進出料換熱器材質

二段進出料換熱器介質中含有氫氣和硫化氫,屬高溫、中壓、臨氫壓力容器,如果采用立式管殼式換熱器和方形板片板殼式換熱器設計,則整體設備材質選用S32168;采用4臺雙殼程U形管換熱器設計,高溫端2臺選用S32168不銹鋼,低溫端2臺則為低合金鋼,節省一次性投資。每臺U形管換熱器的設計參數及材質見表1。

表1 4臺雙殼程U形管換熱器設計參數及材質

4 3種換熱器工業應用及長期運行效果

某80萬t/a裂解汽油加氫裝置采用引進工藝技術,二段進出料換熱器為單臺立式管殼式換熱器,管束長20 m,整體進口。2005年開車,第一周期運行正常,2009年乙烯裝置改擴能至119萬t/a,該換熱器利舊使用。2012年起該換熱器經常發生泄漏,造成產品質量不合格,2014年大檢修時整臺更換。從生產實踐來看,立式管殼式換熱器作為二段進出料換熱器使用壽命約為9 a。

另一煉化一體化企業2009年一期建設裂解汽油加氫裝置采用了中國石化專有技術,其中二段進出料換熱器應用了方形板片板殼式換熱器。該換熱器由蘭科石化設備有限公司設計制造,熱負荷10.3 MW,換熱面積900 m2。該換熱器采用不銹鋼波紋板作為傳熱板片,全焊式板束裝入殼體中,冷流進料液體由設備底部進入板束的板程,由設備頂部流出;熱流由設備上側開口進入板束的殼程,由設備下側開口流出,冷熱流體在板束中呈全逆流換熱。板束上下端各設置1個膨脹節。設備殼體設置無泄漏密封結構型式的設備法蘭,設備可拆。2009年9月裝置開車,前20個月僅依靠板殼式換熱器即可將冷物料加熱到反應起始溫度,加熱爐處于停爐狀態,無燃料氣消耗。之后的28個月,隨著物料在板片兩側緩慢聚合結焦,換熱器傳熱性能下降,且壓降升高愈來愈顯著,加熱爐被重新投用,加熱爐燃料氣用量最大達到144 kg/h,兩側總壓降比初期提高了212 kPa。

2013年底停車大檢修期間,該裂解汽油加氫裝置進行了擴能改造,裝置處理能力由50萬t/a提高至65萬t/a。此次改造新增了二段進出料換熱器B,由于冷、熱流進出口溫差大、熱負荷高,進出料換熱器采用了4臺雙殼程U形管換熱器串聯操作,由中國石化工程建設有限公司(SEI)完成設計。雙殼程U形管式換熱器設計有一定的難度:縱向隔板兩側存在溫差,有熱量通過縱向隔板傳遞;縱向隔板密封條有內漏可能,容易發生殼側流體短路,導致總有效傳熱溫差減小,傳熱效率降低。設計中通過在縱向隔板上設置隔熱結構、控制殼側最大壓降等方法,消除縱向隔板對傳熱的不利影響。

換熱器B連續運行了57個月,與換熱器A的操作參數比較見表2。

表2 串聯雙殼程U形管換熱器(換熱器B)與板殼式換熱器(換熱器A)的比較

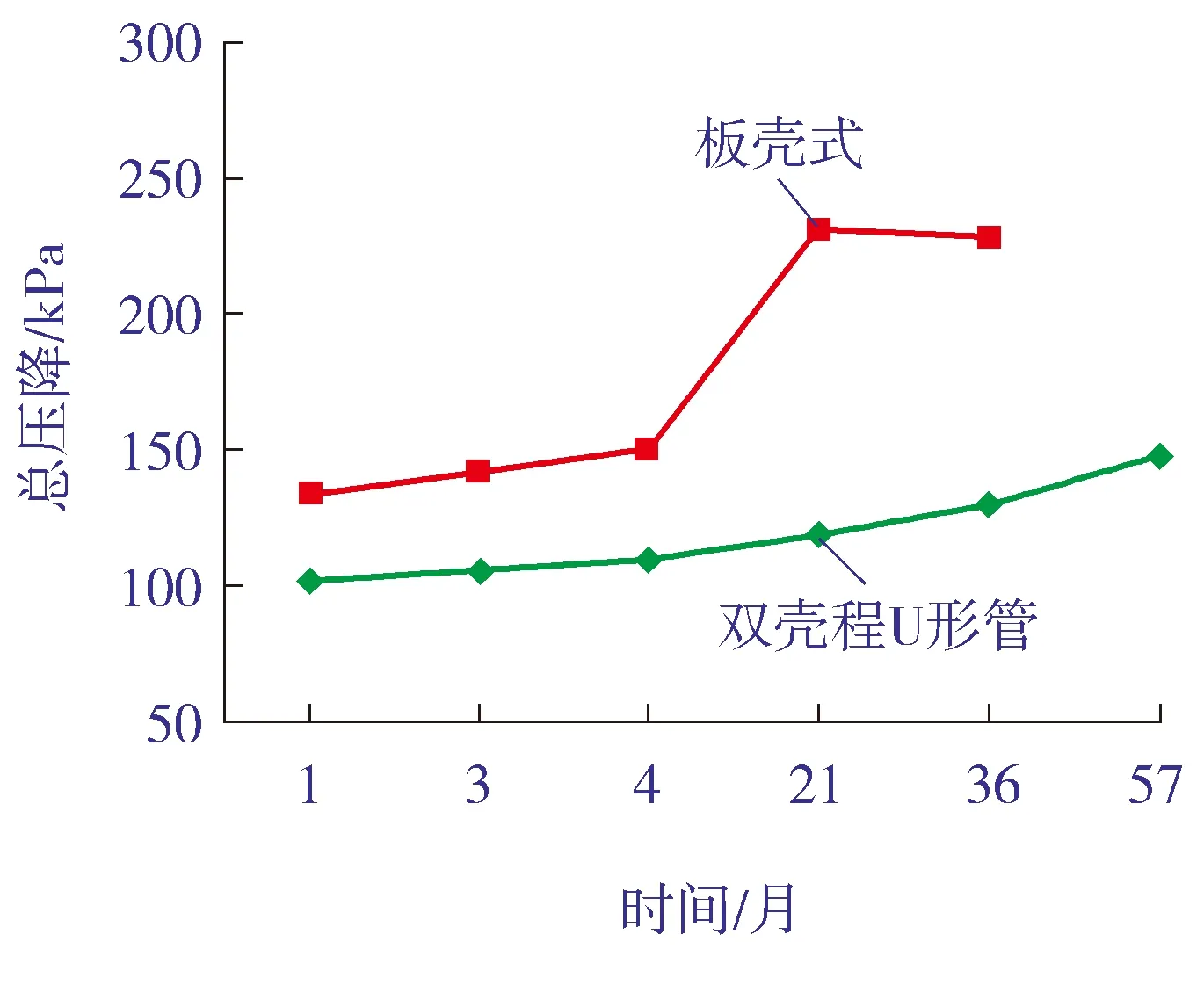

由表2可以看出,雙殼程U形管式換熱器的投用實現了長期穩定運行,該型式換熱器抗結垢能力強,傳熱性能穩定,壓降上升緩慢。運行初末期管殼程總壓降僅升高了42 kPa,第57個月時總壓降與板殼式換熱器運行初期壓降相當。兩種型式換熱器的總壓降趨勢示意見圖3。

圖3 板殼式與雙殼程U形管換熱器

連續57個月運行期間,雙殼程U形管換熱器表現優異,使加熱爐處于停爐狀態。裂解汽油加氫裝置第1次實現了正常運行的零燃料氣消耗。

5 3種換熱器經濟性能對比

以50萬t/a裂解汽油裝置為例進行比較。在相同熱負荷條件下,以管束壽命周期為時間基準,3種換熱器投資費用比較見表3(設備安裝費未計入)。

板殼式換熱器換熱面積和設備質量最小,設備價格居中,但對于裂解汽油物系而言,運行后期板片結垢導致傳熱性能明顯下降,必須投用加熱爐,造成操作費用增加。立式管殼式換熱器不易結垢,運行周期長,但是設備價格最高,膨脹節容易泄漏影響產品質量。雙殼程U形管式換熱器換熱面積和質量最大,但設備價格僅是板殼式換熱器的60%,并且不易結垢、傳熱性能穩定,不需要設置膨脹節,長期運行表現優異,檢修清洗后再次投用不影響傳熱效果。

注:1) 4年為1個生產周期,其中28個月投用加熱爐,燃料氣消耗以28個月平均消耗量100 kg/h計。 2) 合計費用=設備總價+壽命周期內燃料氣費用,燃料氣單價按2 050元/t計。

在正常生產周期內,雙殼程U形管換熱器真正使裝置實現了零燃料氣消耗和零煙氣排放。僅燃料氣1項,雙殼程U形管換熱器比板殼式換熱器節省操作費用413萬元人民幣,減少CO2排放量5 705 t, 減少環境污染,社會效益顯著。

6 結語

裂解汽油裝置的二段進出料換熱器運行效果直接關系到裝置能耗,綜合比較來看,目前在用的3種典型的二段進出料換熱器型式中,雙殼程U形管換熱器設備價格低,抗結垢性能好,長期運行傳熱性能和壓降穩定,可實現停爐操作和零燃料氣消耗,操作費用最低,是裂解汽油加氫裝置二段進出料換熱的最佳結構型式,為新建和改造裂解汽油加氫裝置提供了可靠的技術保證。