鋁合金鉚釘電脈沖鉚接工藝試驗研究

薛 俊,杜兆才,秦玉波

(中國航空制造技術研究院,數字化制造技術航空科技重點實驗室,復雜構件數控加工工藝及裝備北京市重點實驗室,北京100024)

0 引言

近年來,隨著航空制造業的不斷發展,飛機對結構的重量、可靠性、疲勞壽命等方面要求越來越高,這就急需高穩定性、高質量的鉚接技術來滿足設計要求,同時長壽命鉚接、厚夾層結構鉚接、復合材料等不耐沖擊結構件的鉚接以及鈦鉚釘等難成形鉚釘的鉚接及干涉螺栓安裝等鉚接技術亟待解決[1]。國外從70年代開始研究電磁鉚接技術,最初的鉚接電壓需要5~10 kV。80年代末低電壓電磁鉚接技術得到發展,Zieve P B[2]將鉚接電壓降到500 V以下,低電壓解決了墩頭易產生裂紋等工藝問題。Electroimpact公司專門研究低電壓電磁鉚接設備[3],設備已經用于多種機型的生產。國外在電磁鉚接技術方面研究深入,電磁鉚接設備已形成系列化[4]。國內電磁鉚接設備發展較晚,西北大學的曹增強等從90年代開始電磁鉚接技術研究,在電磁鉚接技術及鉚接設備上開展了大量的研究[5-6];鄧將華等在電磁鉚接工藝及電磁鉚接鉚釘變形等方面開展了部分研究[7-9];北京航空制造工程研究所也在電磁鉚接電源新型電脈沖鉚接技術方面開展了部分研究[10-11]。

電脈沖鉚接技術是一種基于電磁發射原理的新型電磁鉚接技術[11],該技術與傳統電磁鉚接技術相比具有更高的能量轉化率,鉚接設備體積小、重量輕。本文根據金屬變形過程中的基本規律,分析電脈沖鉚接鉚釘成形特點。針對2A10鋁合金鉚釘開展電脈沖鉚接工藝試驗研究。

1 電脈沖鉚接技術原理

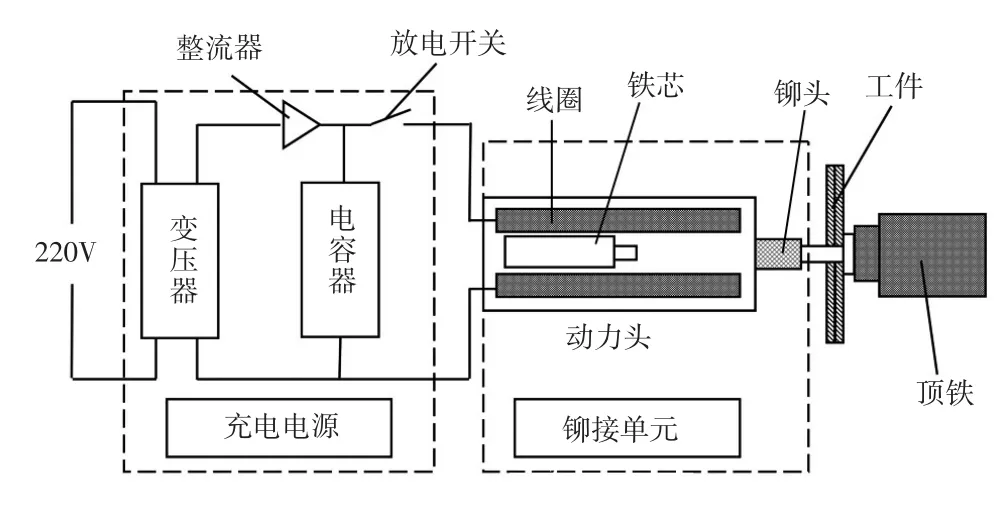

電脈沖鉚接是利用電磁效應,在極短時間內產生極大的沖擊力,作用在鉚釘上,使鉚釘瞬間完成變形。電脈沖鉚接原理如圖1所示,鉚接系統一般由充電電源和鉚接單元兩大部分組成。充電電源的作用是將交流電經過升壓和整流后對電容器充電。鉚接時閉合放電開關,動力頭內的放電線圈周圍產生強磁場,動子鐵芯在磁場作用下加速,并高速撞擊鉚頭,鉚頭壓縮鉚釘,鉚釘在短時間內完成塑性變形。

圖1 電脈沖鉚接原理

2 電脈沖鉚接鉚釘成形分析

在電脈沖鉚接過程中,根據金屬變形過程中的最小阻力定律,金屬變形體的質點有向各向移動的可能,變形體質點的移動是沿其最小阻力方向移動。

以平頭鉚釘鉚接過程為例,剖面示意圖如圖2所示,在鉚釘釘頭被鐓粗過程中:

(1)釘桿漲粗直到填充滿釘孔,釘桿受到夾層的約束,徑向受較大阻力,釘桿部分材料沿徑向發生微小變形,組織材料變化不明顯。

圖2 平頭鉚釘剖面圖

(2)在釘頭與鉚模的接觸面上不可避免的存在摩擦力,由于摩擦力的作用,改變了金屬流動的特征,在接觸面上的材料幾乎不發生流動。因此,釘頭區域屬于難成形區,組織結構不會發生明顯流動。

(3)釘桿伸出夾層部分,當無摩擦時,釘桿在高度上被壓縮,根據體積不變條件,不論是外層還是內層,金屬的直徑都有所增加,即所有金屬都沿徑向輻射狀向外流動。由于有摩擦的存在,流動受到阻礙。越接近內層金屬向外流動的阻力越大越,靠近鉚釘軸線,材料移動越小。因此,釘桿的塑性變形主要發生在鉚釘伸出夾層部分,該區域為鉚釘的主變形區。

3 試驗條件

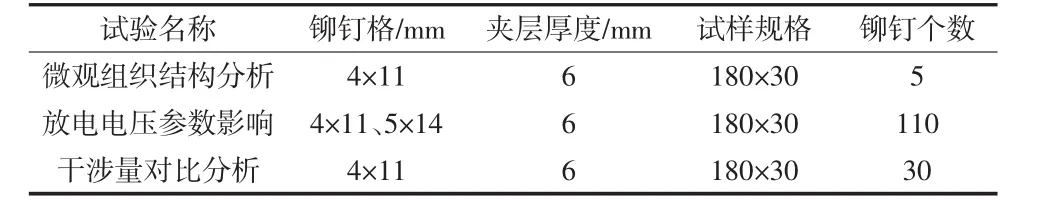

本文分別進行微觀組織分析、電壓參數對成形影響及釘桿干涉量對比三方面工藝試驗研究,選用鉚釘為牌號HB 6298鋁合金鉚釘,鉚釘材料2A10,夾層材料2A12-CZ,鉚接設備有壓鉚機、氣鉚槍及北京航空制造工程研究所自行研制的電脈沖鉚接設備EMR-1,設備電容 16 000 μF,最大放電電壓 460 V。試驗條件如表1所示。

表1 試驗條件

4 結果分析

4.1 電脈沖鉚接微觀組織分析

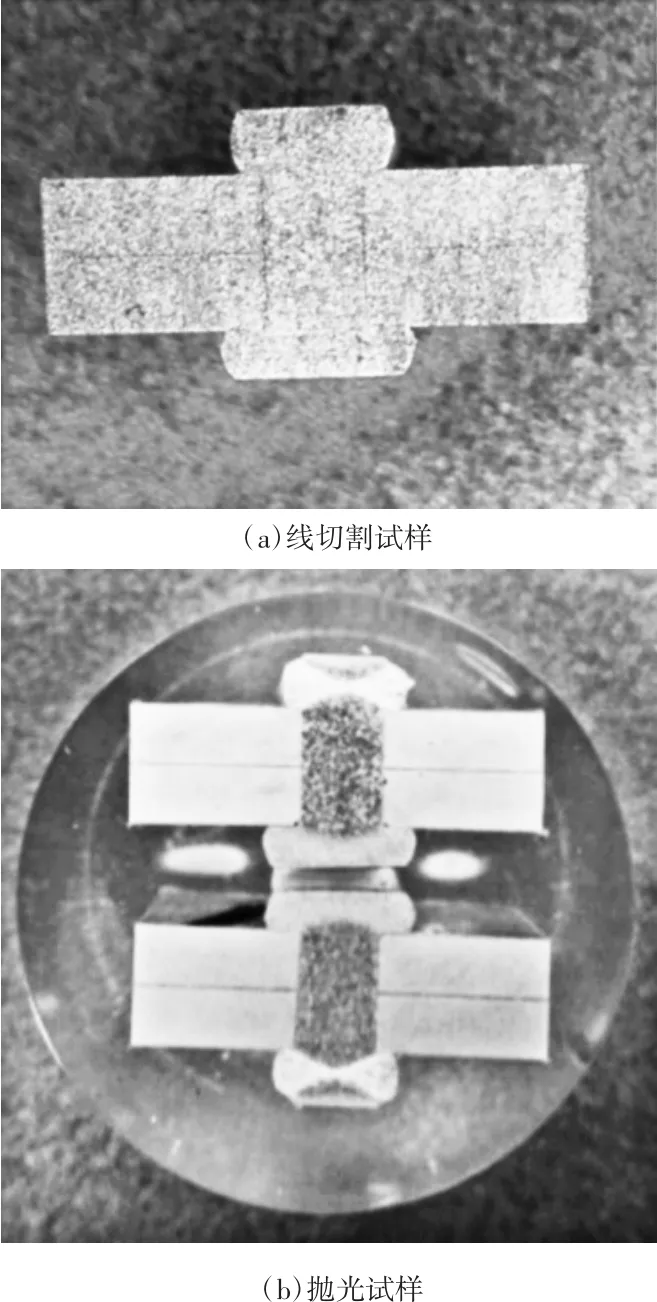

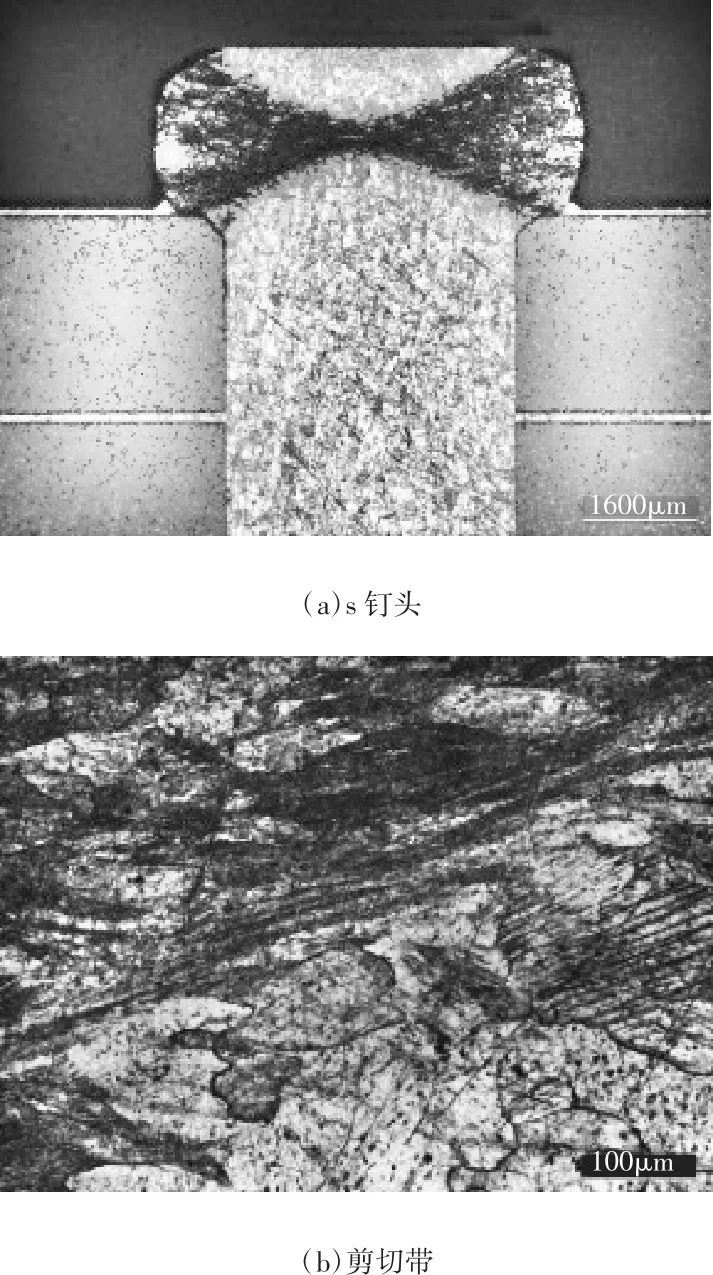

為了分析實際鉚接變形后鉚釘微觀組織的變化,將鉚釘鉚接后,沿軸線剖開,使用環氧樹脂鑲嵌法制成嵌樣,對剖面打磨拋光后在顯微鏡下觀察鉚釘的組織結構,如圖3所示。

教學模式變革的需求 農村教育信息化使教師和學生活動進一步突破時空限制,形成更加豐富的教學手段、觀念和內容。農村地區實現虛擬教學,有充足條件進行實驗教學,農村地區的學生也可以滿足自主性、探究性的學習需要,促進教學方式的變化,使教學方法由歸納演繹的講解法轉變為情境創設、主動探索、協作學習等多種新型教學方法的結合[5]。教學效率在信息化背景下依靠新型教學手段會有很大提高,農村教育教學在互聯網技術及教育信息組織的系列演化背景下,改變僅靠一張嘴、一支粉筆、一本書的狀況,在課程改革的大背景下,使農村教學模式向更高的臺階邁進。

圖3 微觀組織試樣

在釘頭處有明顯的剪切帶形成,剪切帶是變形的高度集中區域,這是由材料流動的不均勻性造成的。鉚釘在高速沖擊載荷作用下,材料發生大塑性變形,局部大塑性畸變產生的熱來不及輸出,引起材料升溫,升溫又反過來加劇該區域的塑性流動。當局部熱軟化效應超過應變硬化時,大部分塑性變形都集中在剪切帶上,變形中的熱量大部分滯留在剪切帶區域,形成白色的亮帶,稱為絕熱剪切帶[7]。

如圖4a所示,在釘頭的不同位置,變形呈現出明顯差異。由于變形過程材料流動的不均勻性,剪切帶呈錐形。圖4b為剪切帶的局部示意圖。剪切帶上的晶粒被拉長,拉伸方向沿著剪切帶方向。

圖4 剪切帶微觀組織

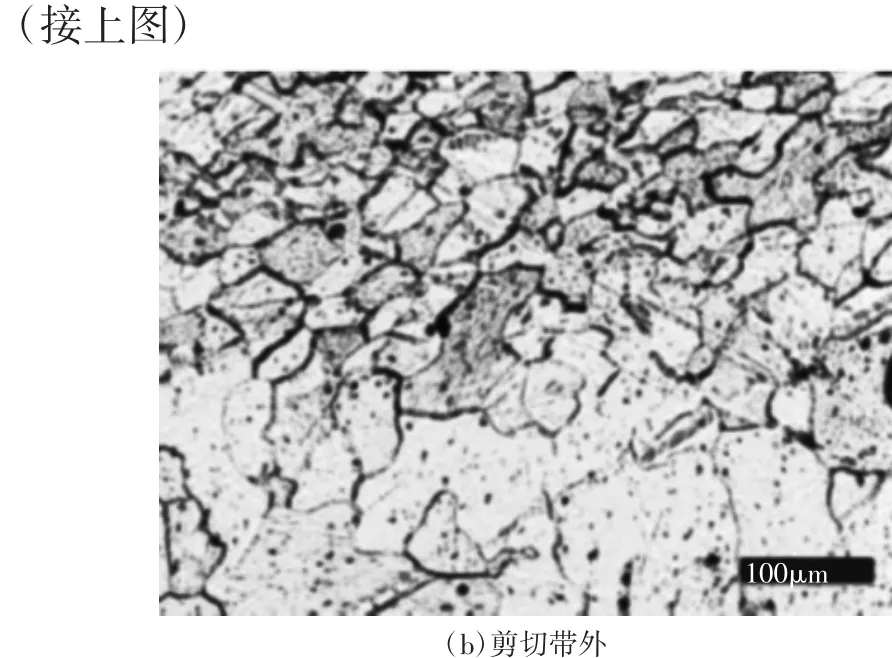

兩剪切帶中間部分組織材料如圖5(a)所示,該區域材料有明顯的塑性變形,晶粒細化,強度提高。該區域的塑性變形程度主要與三方面因素有關,分別是:鉚接過程鉚釘所受沖擊載荷;變形位置與剪切帶距離;鉚模形狀。鉚釘受到沖擊載荷越大,塑性變形越明顯;距離剪切帶越近,塑性變形越明顯;鉚模開口角度及倒角對塑性變形有直接影響[12]。剪切帶外部結構如圖5(b)所示,該區域未外發生明顯的塑性變形,晶粒粗大,與夾層內鉚釘組織基本一致。

圖5 剪切帶內外材料對比

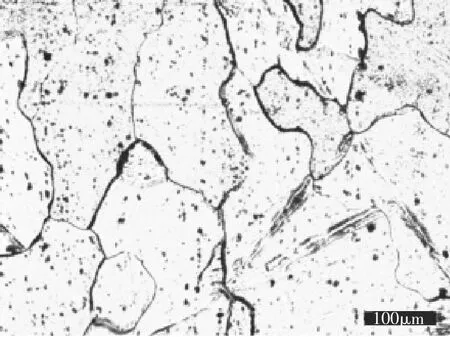

圖6 為難成形材料區域觸面,材料并未發生明顯的流動,但該區域晶粒明顯小于下部,晶粒在鉚接過程被細化,強度提高。

圖6 難成形區域

4.2 放電電壓對鉚釘成形的影響

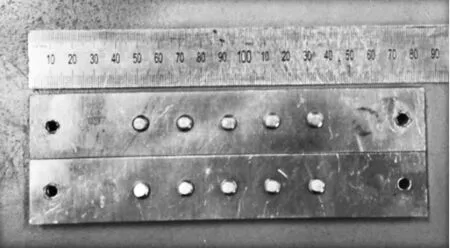

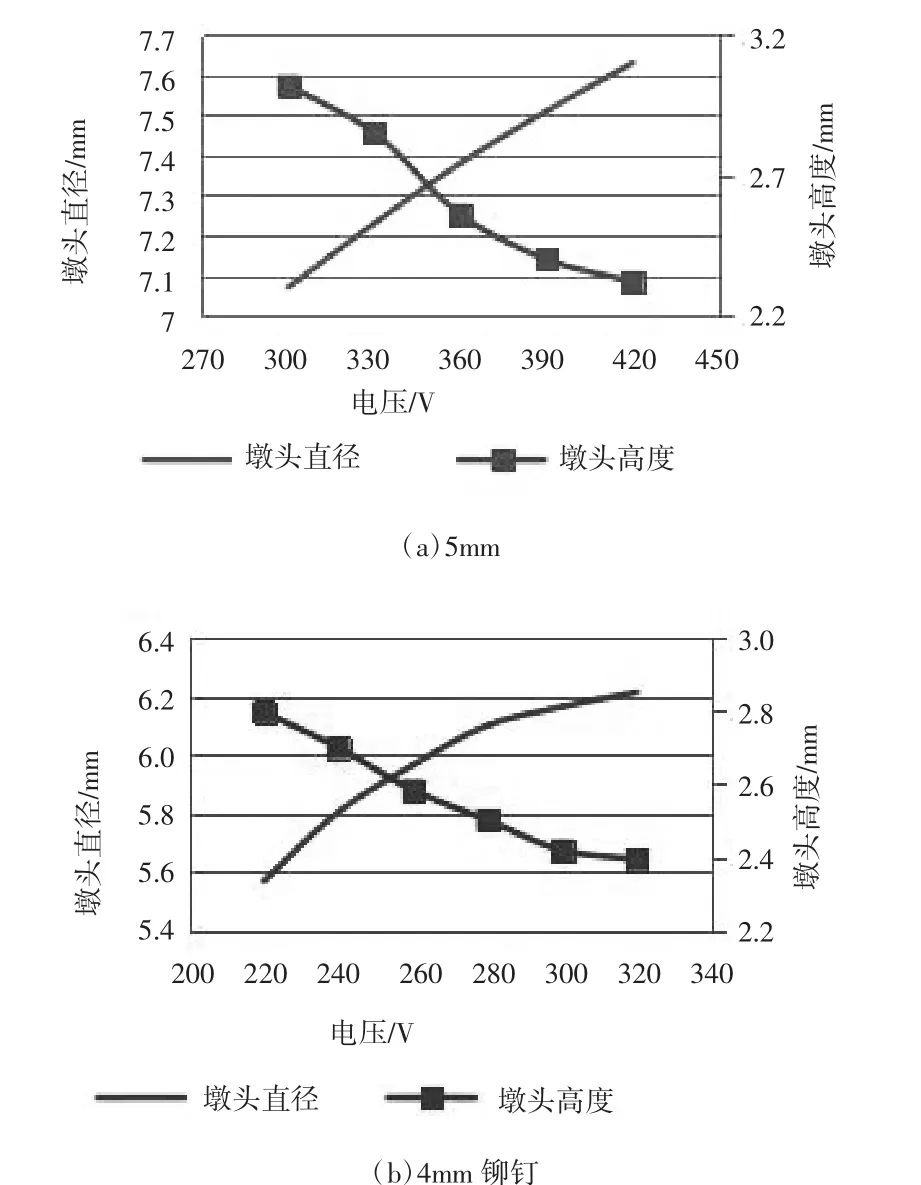

本文以Φ5及Φ4鋁合金鉚釘為例,通過在不同電壓下完成鉚接,獲得放電電壓與墩頭直徑及墩頭高度的關系,鉚接完成后試樣如圖7所示。

圖7 鉚接試樣實物圖

測量墩頭直徑及高度,計算不同放電電壓鉚釘墩頭尺寸的平均值,結果如圖8所示,根據試驗結果可知:

(1)依據航空標準要求,放電電壓300 V~420 V,5 mm鉚釘鉚接墩頭能夠滿足要求;放電電壓230 V~320 V,4 mm鉚釘鉚接墩頭能夠滿足要求。

(3)隨著電壓增加,墩頭直徑的增加量減小,即端頭直徑與電壓關系曲線的斜率隨電壓增大而減小,這是因為在墩頭變形過程中,墩頭鐓粗,晶粒變小,塑性變形不斷增大,墩頭處強度不斷提高,墩頭鐓粗越來越困難。繼續加大電壓,墩頭直徑不會明顯增大,多余的能量會被鉚接工件吸收,對工件造成損傷。4 mm鉚釘與5 mm鉚釘都符合這一規律,在4 mm鉚釘鉚接結果中體現較明顯。

圖8 鉚釘墩頭尺寸與放電電壓關系

4.3 電脈沖鉚接干涉量對比分析

在干涉配合連接中,干涉量的大小和均勻程度對疲勞壽命有較大影響。傳統鉚接工藝很難實現沿整個釘桿的均勻干涉,限制了干涉配合工藝的應用。電脈沖鉚接屬于應力波鉚接種,與傳統鉚接相比,加載速率高、應變速率大,能夠解決大直徑鉚釘的成形問題。電脈沖鉚接能夠實現在夾層內更均勻的干涉,這也是電脈沖鉚接區別于傳統鉚接形式的重要特點。

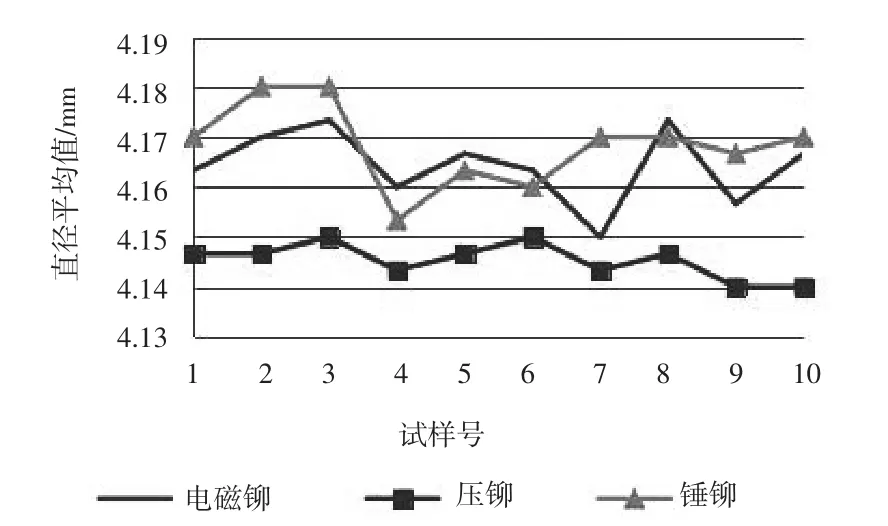

本文分別用錘鉚、壓鉚、電脈沖鉚接完成10件試樣,測量并記錄鉚接完成后鉚釘釘桿不同位置的直徑,每個鉚釘測量三處釘桿的直徑,如圖9所示,分別是位置1距離墩頭0.5 mm處、位置2釘桿全長1/2處和位置3距離釘頭0.5 mm處,對比三種鉚接方法的釘桿直徑及相對干涉量。

圖9 釘桿直徑測量位置

4.4 結果分析

不同位置相對干涉量計算公式為:

其中:Ii′為相對干涉量;Ii為干涉量(mm);D 為緊固件安裝孔直徑(mm);di為鉚釘鉚接完成后釘桿直徑(mm)。

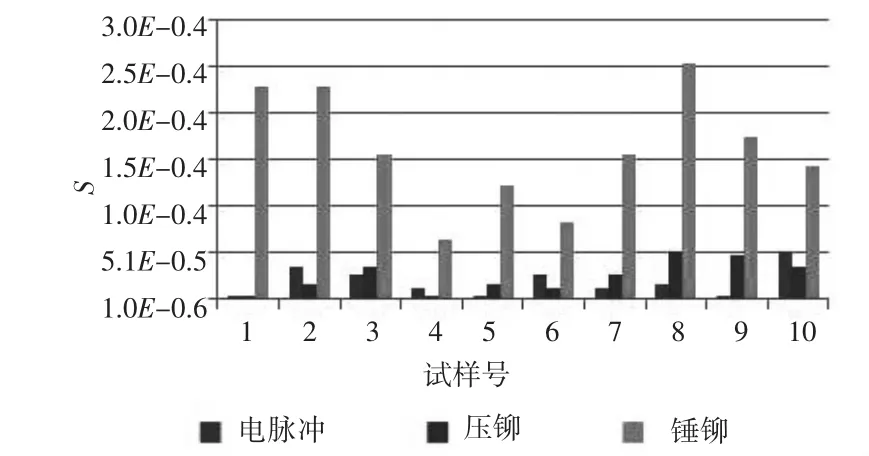

本文通過計算鉚釘釘桿上各點直徑與釘桿直徑平均值的離差平方和,根據離差平方和的大小來評價均勻性。離差平方和越小,均勻性越好;離差平方和越大,均勻性越差。離差平方和計算公式如下:

其中:S為離差平方和;I-為釘桿直徑平均值(mm)。

試驗結果如圖10及圖11所示。

圖10 釘桿直徑平均值

圖11 鉚釘直徑離差平方和

依據試驗結果可得:

電脈沖鉚接與錘鉚相比,釘桿直徑平均直徑能夠達到相同的水平,電脈沖鉚接平均值4.165 mm,錘鉚為4.168 mm;釘桿干涉配合的均勻性方面,電脈沖鉚接明顯優于錘鉚,電脈沖鉚接釘桿的S平均值為1.9E-05,錘鉚為1.6E-04.

電脈沖鉚接與壓鉚相比:電脈沖鉚接釘桿直徑比壓鉚大0.02 mm;壓鉚釘桿的S平均值為2.5E-05,略大于電脈沖鉚接。

5 結論

(1)電脈沖鉚接在鉚釘墩頭處變形劇烈,有明顯的剪切帶生成,剪切帶內,晶粒被拉長。兩剪切帶中間部分組織發生重結晶,局部晶粒變小。

(2)對于塑性較好的材料,電脈沖鉚接能夠通過一次放電完成5 mm鉚釘鉚接。隨著放電電壓升高,墩頭變形量會相應增加。當墩頭變形量增加到一定值時,繼續加大電壓,墩頭形狀不會有明顯變化。

(3)在干涉量及干涉量的均勻性兩方面,電脈沖鉚接整體優于錘鉚及壓鉚。電脈沖鉚接能獲得較好的干涉配合連接。