中子吸收板熱軋機組設計與應用

任 濤

(中色科技股份有限公司,河南 洛陽 471039)

中子吸收材料主要用于制造核電乏燃料儲存裝置。乏燃料又稱輻照核燃料,即在反應堆內燒過的核燃料,當乏燃料被替換下來后仍有較強的輻射性,通過專用的容器進行運輸和存放。隨著國家對環保的控制力度的加大,清潔能源正快速替代煤電。國家編制的《能源發展戰略行動計劃(2014-2020)》中對核電發展目標有明確的規劃。相應核電產生的核廢料量逐年擴大,安全處理成為重中之重。中子吸收材料主要采用鋁基+碳化硼復合材料,坯料為高溫燒結成型制備,其材料成分、軋制性能差異較大,尤其碳化硼塑性極差,必須在很小的軋制溫度區間內生產,且變形率排布道次極其嚴格。對熱軋生產設備和工藝提出了很高的要求。

我國核能的商業利用起步較晚,新的核電項目建設過程中,中子吸收材料的國內市場長期被國外供應商占據,這既不利于我國核電設備國產化,也不利于我國核電產能對外輸出的需求。因此,加快國內乏燃料貯存用中子吸收材料的產業化進程,打破國外發達國家技術壟斷和市場壟斷成為當務之急。

1 中子吸收板熱軋機組特點及機組配置

1.1 機組特點

高含量鋁基碳化硼中子吸收材料,具有良好的中子屏蔽性能,其板材坯料制備采用高溫燒結真空熱壓技術,性能極易脆,可軋溫度約為450℃,不能采用水劑潤滑劑潤滑和冷卻軋輥。內部組織為鋁基包夾碳化硼顆粒,需要通過熱軋大變形量軋制,最終復合材料互相融合滲透,形成良好的界面效果。

難點主要包括,可軋溫度范圍小,需要連續補熱生產;板材抗力大,厚差和板型控制難度大;無法連續潤滑,軋制高溫容易造成潤滑油脂燃燒;材料易脆通常采用鋁框包邊軋制,軋制碎屑多,粘附在軋輥上影響表面質量;材料由鋁+碳化硼顆粒復合成型,需要旋轉軋制確保各軋制方向同性;成品厚度范圍大,產品延展性差,矯直機矯正困難。

1.2 機組參數

鑄錠規格:(20~200)mm×(400~600)mm×(700~1000)mm

成品規格:(1.5~20)mm×(700~1000)×6000 mm

軋機形式: 4輥可逆板式熱軋機

軋制力:10000kN

軋制速度:90m/min

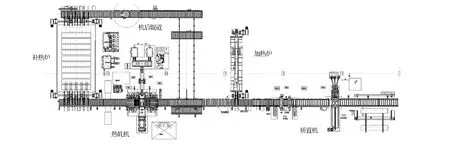

主要設備組成如圖1所示。

1.3 生產流程

首先坯料在加熱爐中加熱保溫,每一爐可裝填多塊板坯;板坯加熱到目標溫度后,第一塊出爐,經上料機構上料,通過軋機輥道運輸送至熱軋機入口,往返熱軋二道次,軋制結束后坯料由轉運輥道運輸至機組后部,騰空輥道后開始軋制第二塊坯料,以此類推。第一、二道次軋制結束后的板坯運至機組后循環輥道,并依序送至坯料補熱爐進行補熱,補熱完成后再依序由上料機構送至熱軋機輥道上進行第三道次熱軋,依照上述補熱規則與軋制制度,直至軋到最終厚度。然后在剪切機上切頭尾,再經矯直機矯平后垛板運出。

圖1 機組主要設備組成Fig.1 Main equipment composition

2 關鍵技術和設備設計

2.1 帶有在線自動補熱功能的自動循環軋制系統

中子吸收板的特性是軋制溫度區間窄,鑄錠規格較小不易保存熱量,因此必須每軋制一個道次返回補熱爐進行補熱。該機組在線配置軋機和連續補熱爐,通過循環運輸輥道將兩者聯系起來。軋機出爐后經過一道次軋制,通過中間轉移輥道運輸至整個生產線的后部,進入補熱爐后爐門,補熱爐設置多個料位,通過步進的方式通過補熱爐體。

當軋制過的板材進入后爐門,同時前爐門口的一塊料已經加熱到位,通過上料機構運輸到軋機入口,保證了軋制的連續性,大大提高生產效率。循環軋制過程中,包括軋制、運輸、入爐、補熱、出爐、旋轉等復雜的工藝流程,在運行路程上設置多套傳感器,編制自動程序,保證工藝的一致性。

2.2 大壓下量軋制強迫送料裝置

中子吸收板坯采用的高溫燒結成型技術,經過高溫鍛壓后有一定的致密性,但是作為軋制材料還是非常脆硬,需要采用大變形比軋制,將內部的復合材料迅速融合。本軋機根據工藝要求需達到15%~30%的變形率,即咬入量不低于30mm。同時還需要滿足生產1.5mm厚度的成品,所以工作輥直徑過大或過小均不可取。因此,在選定合適工作輥直徑的同時,在軋機兩側開發設計了推料機構,通過液壓馬達帶動推料臂,產生推力,將板坯強行送入軋輥。推料機構在不使用時可升起躲開軋制線。經過實踐使用,推料機構有效的提高了咬入厚度,確保了順利軋制。

在軋制融合過程中要保證各向同性,該機組在軋機的入口開發設計了旋轉輥道,將一根輥道輥子分為操作側和傳動側兩部分,分別通過電機驅動,需要旋轉的板坯運輸至該組輥道上方時,操作側與傳動側電機反向旋轉,板坯兩側形成反向運動整體旋轉90°進入軋機,實現旋轉軋制。

中子吸收板采用批量軋制,在補熱爐內加熱過程相對較長,輥系通過加溫時間也較長,輥凸度難以保持穩定。本機組設計開發了工作輥加熱裝置,加熱裝置基本元件為電阻絲陶瓷傳熱結構,工作輥中心打加熱孔,在靜態時將加熱裝置裝入軋輥,通電預熱軋輥,為控制板材的凸度提供了良好的前提條件。

2.3 自動潤滑清輥裝置

中子吸收板的脆硬特性,在板坯邊部表現特別明顯。在軋制工藝上采用了包邊軋制,即用軟鋁合金框架將中子吸收板材邊部包裹,軋制時邊框同時變形,使脆硬的邊部有一定支撐。

軋制過程中邊框逐漸軋薄,形成碎屑脫落,粘附在輥子上對板材表面形成一定傷害。本機組為刮除碎屑開發設計出專用刮刀裝置,刮刀刀片采用特制材料不傷輥面,擺動氣缸將刀片柔性壓在輥面上,調刀機構可微調刮刀縫隙,將輥表面碎屑均勻刮下。

中子吸收板坯的碳化硼材料與鋁基材料結合相對疏松,不能采用液態水劑的潤滑材料,只能采用粘度大的油脂潤滑,在高溫軋制狀態,要嚴格控制油脂的涂抹量以防止起火。本機組開發設計一套涂油系統,包括油輸送裝置、滴油裝置、涂油輥裝置。涂油輥采用耐高溫無紡布制成,沾滿油后靠在工作輥上,將潤滑油均勻粘附。實際使用中該套裝置能有效潤滑輥系,偶爾有少量起火情況,但由于涂抹均勻、量控制的較好,起火點很快熄滅,產生的碳粉也有較好的潤滑作用。

2.4 具有大厚度范圍矯正功能的雙輥系矯直機

中子吸收板材料成品規格多、厚度要求范圍大,約為1.5mm~20mm,要求板材軋制后的矯直機能滿足大范圍矯直功能。根據矯直原理,一般一套矯直輥系矯正厚度極限約為4~5倍板厚,為滿足此要求,該機組配備了雙輥系矯直機,較好的解決了這個難題。

針對特定產品規格,矯直機的輥距在一定范圍內選取,不能過大,否則被矯板材塑性變形小,不能保證矯直質量;輥距過小,矯直力增大,輥系承載能力下降,傳動系統承載能力下降,設備容易破壞。因此,一定輥系參數的矯直機其矯直范圍是一定的。最終確定采用13輥矯直5mm~20mm厚度,17輥矯直1.5mm~5mm厚度。雙輥系矯直機,通過緊湊型的輸出軸布置方式,解決了齒輪分配箱特有結構與傳動接軸傳動安裝擺角之間的矛盾,解決了不同輥系輥數與傳動系統的匹配問題。同時具備輥系快速更換能力,一個機架可以匹配多套輥系,輥系更換時間小于30min,滿足了在線連續運行要求。

由于中子吸收板材料脆性,矯直時單彎曲大變形易在材料表面產生裂紋,小彎曲變形又不能消除不可展開板型缺陷。研究提出脆性材料等量變形矯直方案,在相等總變形條件下,減小單道次彎曲變形量,均勻每道次變形,提升道次累加效果;同時減小輥距,增加橫向浪形在矯直過程中產生的附加應力,增加中性層偏移量,減小了殘余應力,加快浪形對消效果。實際生產中采用一道次熱矯結合一道次冷矯,取得了較好的板型效果

2.5 恒溫控制循環式補熱爐系統

從熱軋機卸下來的中間坯經進料裝置進入補熱爐,進料裝置位于熱軋輥道位置,爐門關閉,中間坯在爐內加熱到設定溫度,待中間坯符合工藝要求后,爐門開啟,經出料裝置(位于熱軋輥道位置)進入熱軋機輥道進行軋制。軋制結束后,進入坯料爐進行補熱。

軋件在爐內采用依次平鋪式運動,坯料在加熱爐內循環方向為雙向,上料裝置也具備卸料功能,卸料裝置亦具備上料功能,鏈傳動裝置的速度可調,以滿足后續生產工藝的要求。

鏈式加熱爐包括箱式爐體、熱風循環系統、鏈條驅動機構、爐門和升降機構及爐門密封、加熱系統、壓縮空氣系統、進出料裝置等。在進出口爐門各自增加1個熱氣簾,以阻止熱空氣的流出。

爐體為箱式強制空氣循環爐,在爐頂上裝有1臺體外循環的高溫離心風機,使爐內氣體定向循環。爐壁、爐底、爐頂全部采用雙層鋼板中間填以用錨固件固定的絕熱材料,爐子內壁考慮到受熱膨脹,在結構上作相應處理。配置有熱風循環系統,是保證產品達到工藝要求的加熱速度和溫度均勻性的關鍵。為強化熱交換,保證產品質量,在爐頂裝有1臺高溫離心風機,風機電機采用變頻器變頻調速。

上料裝置。鑄錠至熱軋輥道的出料方式采用端出料,由爐前取料叉及聯接框架和驅動電機機構、垂直升降機構及其驅動機構組成,取料機水平移動、垂直升降都由液壓缸驅動。當需要出料時,取料機下降、快進,爐門開啟,取料機轉慢速行走到位后,鏈條上的鑄錠走到取料叉上方,取料叉的頂標高比鏈條標高低,取料機升降機構將取料叉抬起,取料叉托起鋁錠上升,離開鏈條,取料叉帶料快速后退,爐門關閉。取料機繼續后退到熱軋輥道上,減速并與熱軋輥道中心對中(根據不同的鋁錠尺寸),取料機下降將鑄錠放在熱軋輥道上。取料機多達8個插臂,隨著板材軋制,料長變化有足夠的插臂將料送入或取出。

3 應用情況

中子吸收板熱軋機組的開發研制,以及多個關鍵技術裝備的成功應用,在實際生產中的到了充分驗證,其主要指標達到預期效果,形成批量生產能力。整個機組生產工藝流暢,操作控制自動化程度高設備配置合理,確保了整個設備在大規格、多道次、反復加熱條件下的穩定連續運行。