6xxx系鋁合金擠壓棒材表面氣泡成因分析及解決措施

劉建生,楊 明,王 睿,李延軍,付學丹,遠繼才,高 爽,高 彤

(遼寧忠旺集團有限公司,遼寧 遼陽 111003)

鋁合金具有質(zhì)地輕、切削加工性優(yōu)良、外表美觀等特點,隨著輕量化的發(fā)展,在工業(yè)、建筑、汽車領(lǐng)域的應用越來越廣泛。其中擠壓棒材產(chǎn)品在鋁合金加工行業(yè)中具有高產(chǎn)量、高成品率、較好的組織均勻性、后續(xù)應用范圍廣泛等優(yōu)勢,因而受到各大鋁合金生產(chǎn)廠家的青睞。

然而鋁合金擠壓棒材產(chǎn)品淬火后表面易產(chǎn)生氣泡,影響產(chǎn)品質(zhì)量及成品率。經(jīng)查閱文獻,鵬自業(yè)等人[1]認為7075鋁合金擠壓棒材的表面氣泡是因為擠壓過程帶入的氣體和雜質(zhì)造成的,如后續(xù)固溶處理不合適會促使表面成層缺陷處產(chǎn)生氣泡。王鳳春[2]等人對氣泡的類型進行了定義,鋁合金棒材經(jīng)固溶淬火后表面出現(xiàn)氣泡主要分為夾雜氣泡、擠壓分層氣泡和氣體通透性氣泡3類。夾雜氣泡大部分是由于臟物壓入造成的,氣泡尺寸大小不一,內(nèi)表面比較粗糙,顏色比較黑暗。擠壓分層氣泡是由于擠壓產(chǎn)品尾部的粗晶環(huán)區(qū)在淬火過程中產(chǎn)生裂紋,以氣泡的形式表現(xiàn)出來,氣體通透性氣泡是由于擠壓產(chǎn)品內(nèi)部有氣體元素析出所致。劉俊生[3]等人通過試驗發(fā)現(xiàn)2024鋁合金擠壓棒材表面氣泡屬于氣體通透性氣泡,應降低鑄錠中氫含量,以及保證熱處理時氣氛干燥能有效避免氣泡的產(chǎn)生。劉海江[3]等人研究發(fā)現(xiàn)7075鋁合金厚板表面氣泡是由于鑄錠含氣量較高導致制品表面產(chǎn)生氣泡,應對鋁熔體除氣精煉來控制氣泡的產(chǎn)生。

本次實驗采用6xxx系合金成分擠壓棒材,選取淬火后表面出現(xiàn)氣泡的產(chǎn)品進行掃描電鏡分析,確定氣泡類型;并通過鑄錠熔鑄、模具結(jié)構(gòu)、擠壓生產(chǎn)工藝以及熱處理4個方面進行實驗,分析氣泡的形成原因,并提出相應的控制措施。

1 氣泡形貌及內(nèi)部成分分析

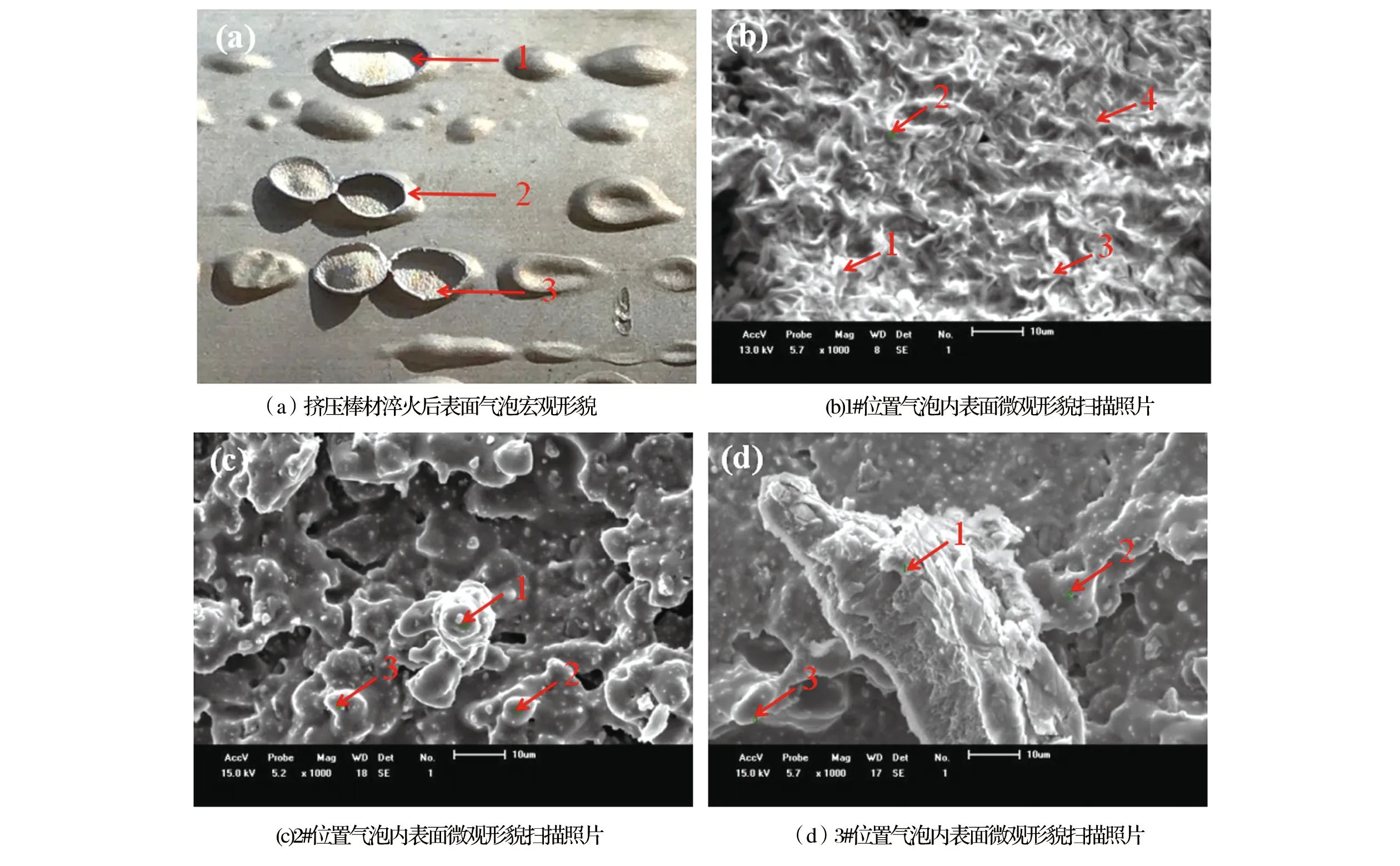

由圖1氣泡宏觀形貌可以看出,擠壓棒材淬火后表面氣泡沿擠壓方向呈橢圓狀、不等距連續(xù)排列,外表面光滑,內(nèi)表面粗糙,大小不一。試驗料樣氣泡直徑在1.0mm~5.0mm之間。氣泡的外層與基體分離,氣泡外皮厚度大約為0.2mm~0.4mm,個別較大氣泡的中心處呈凹陷狀。將氣泡沿表面剖開,內(nèi)部出現(xiàn)黃褐色附著物,采用掃描電鏡對氣泡內(nèi)部組織形貌及成分進行檢測,測得各元素含量見表1。

從圖1中微觀形貌可以看出,氣泡內(nèi)部出現(xiàn)凹凸不平的表面隆起,與基體表面形成微小的空腔,呈團絮狀聚集在氣泡內(nèi)部,初步認為是臟物(含碳有機物)進入基體中,在受到高溫灼燒后產(chǎn)生氣體并膨脹,導致表皮金屬與基體分離,燃燒后的產(chǎn)物附著在微觀斷裂區(qū)形成黃褐色附著物。通過表1對1#~3#位置氣泡內(nèi)部掃描電鏡照片和掃描能譜元素含量分析,可以看出1#~3#位置氣泡內(nèi)部存在黃褐色污漬,3個位置的C、O元素總含量分別為25%~55%、21%~34%和5%~23%。以上3個位置氣泡內(nèi)部成分均含有C、O、Na等雜質(zhì)元素,因此6xxx系擠壓棒材固溶淬火后產(chǎn)生的氣泡可判定為夾雜氣泡,雜質(zhì)元素主要由石墨、油污、含碳有機物等產(chǎn)生。

圖1 擠壓棒材淬火后表面氣泡宏觀形貌及微觀形貌Fig.1 Macroscopic and microscopic appearance of surface bubbles after quenching of extruded bar

位置COMgAlSiNaPFClMnFeNPd1#1點39.7815.8110.98342.4940.6460.328///////2點/65.9640.46532.8130.404/0.354//////3點10.9217.0791.52568.9971.0020.477///////4點15.15310.8921.37169.8481.007//0.699/////2#1點20.459/1.21155.5597.0560.453///9.6305.632//2點20.814/1.09477.3120.780////////3點33.853/0.94652.9370.562///0.362//9.612/3#1點4.4251.0751.76092.0090.731////////2點18.3712.458/75.780/1.373/0.459////1.1543點21.7772.0821.06272.1300.8310.384/0.651////1.083

2 氣泡產(chǎn)生的原因及分析

2.1 鑄錠熔鑄的影響

鑄錠在熔鑄過程中,原材料或工具不潔凈、不干燥等,均會將雜質(zhì)、空氣中的水蒸氣、氧等帶入鋁熔體中,與鋁反應生成氧化物和氫,雖然經(jīng)過除氣處理,但仍有部分氣體滯留在鋁熔體中。在淬火加熱過程中,氫原子以氫氣的形式析出在棒材表面形成氣泡[4]。

本次試驗選用99.9%的無回收鋁的精制純鋁鑄造,通過40ppi的陶瓷過濾網(wǎng)過濾,在線精煉及除氣裝置,除去鋁液中的非金屬夾雜、氧化物、氫氣等雜質(zhì)。采用液態(tài)測氫儀在線測氫,氫含量控制在0.20ml/100g以下,擠壓生產(chǎn)前在每根鑄造長棒上取頭尾位置切割定尺棒,進行淬火后氣泡檢驗。鑄錠淬火試驗結(jié)果為,氫含量0.15ml/100g,淬火溫度及保溫時間為550℃×4h,無氣泡形貌。

2.2 擠壓生產(chǎn)工藝的影響

同一擠壓機臺,采用相同模具結(jié)構(gòu)(帶倒流坑),氫含量控制在0.20ml/100g以下的鑄錠用于擠壓生產(chǎn),分別選用3種鑄錠(未去皮Φ151mm、去皮后Φ147mm、去皮后Φ153mm),每擠壓生產(chǎn)完一種規(guī)格鑄錠進行一次清筒,保證擠壓筒內(nèi)壁光滑無殘鋁。墩粗壓力設(shè)定值分別為85bar、105bar、125bar。料樣經(jīng)相同固溶制度處理后觀察棒材表面氣泡情況,試驗結(jié)果見表2。

表2 不同擠壓工藝對棒材表面氣泡形貌的影響

由表2可知,未去皮的鑄錠擠壓棒材表面出現(xiàn)連續(xù)大氣泡,采用去皮棒(去皮量為13mm)并提高墩粗壓力后,氣泡大小逐漸減小,分布形態(tài)由連續(xù)變?yōu)椴贿B續(xù)。當擠壓筒直徑與鑄錠直徑差進一步縮小到7mm,墩粗壓力提高至125bar時,棒材經(jīng)固溶淬火后表面無氣泡。

2.3 模具結(jié)構(gòu)的影響

此實驗在保證改善氣泡問題最優(yōu)工藝條件下,僅對比模具結(jié)構(gòu)對表面氣泡的影響。分別選用大直徑導流槽和小直徑導流槽2種模具結(jié)構(gòu)進行擠壓生產(chǎn)試驗,鑄錠為去皮棒,氫含量0.15ml/100g,試驗結(jié)果為,采用大直徑導流槽的模具結(jié)構(gòu)擠壓生產(chǎn)的擠壓棒表面會產(chǎn)生細小氣泡,而采用小直徑導流槽模具結(jié)構(gòu)的棒材表面無細小氣泡。這是因為在擠壓過程中,若模具有導流坑或?qū)Я鞑郏瑫谄渑c擠壓筒內(nèi)壁構(gòu)成的拐角處形成金屬“死區(qū)”,小直徑倒流坑死區(qū)大,大直徑倒流坑死區(qū)小,而“死區(qū)”的存在會阻擋擠壓筒內(nèi)未排除的氣體,和鑄錠表面氧化物、偏析瘤、油污等臟物通過模具卷入棒材表層,對氣泡的形成有一定的抑制作用。因此,對于6xxx系擠壓棒產(chǎn)品應采用帶小直徑導流槽的模具結(jié)構(gòu)生產(chǎn)。

2.4 固溶溫度的影響

為確定6xxx系擠壓棒表面產(chǎn)生氣泡的固溶溫度。選取淬火后表面出現(xiàn)氣泡的原始擠壓棒材為試驗料樣,將試驗料樣均切成500mm長,進行固溶熱處理試驗,熱處理溫度分別為490℃、500℃、510℃、520℃、530℃、540℃、550℃,保溫時間為1h。觀察淬火后料樣表面的氣泡情況,試驗結(jié)果見表3。

表3 不同固溶溫度對鍛造棒表面氣泡形貌的影響

由表3可知,在490℃、500℃、510℃、520℃固溶時,棒材表面并未出現(xiàn)氣泡,530℃ 固溶時棒材表面開始出現(xiàn)氣泡。試驗料樣在固溶之前表面并無氣泡顯現(xiàn)但會伴隨成層缺陷,經(jīng)固溶處理后出現(xiàn)氣泡。這是因為在擠壓成型過程中,附著在擠壓工具上的灰塵、油污等雜質(zhì)和未排出的空氣,通過高溫高壓的作用已經(jīng)進入棒材表層微小縫隙中,雖然低溫固溶后氣泡未顯現(xiàn),但已是攜帶了缺陷組織,后經(jīng)高溫固溶,缺陷內(nèi)的有機物或空氣進一步膨脹,超過了鋁合金表層金屬約束極限,最終以氣泡的形式出現(xiàn)在型材表面。

3 結(jié)論

(1)6xxx系鋁合金擠壓棒材淬火后表面形成的連續(xù)的、大小不一、內(nèi)部出現(xiàn)黃褐色附著物的氣泡為夾雜氣泡。

(2)氣泡的形成因素為,鑄錠未去皮或去皮不充分致使鑄錠表層氧化物、偏析瘤、油污等臟物進入擠壓棒材表層;墩粗壓力不足致使擠壓生產(chǎn)過程中排氣不充分,未排除的氣體殘留在擠壓筒內(nèi)繼而進入擠壓棒材表層;高溫固溶時,棒材表層內(nèi)雜質(zhì)灼燒產(chǎn)生氣體從而在棒材表面形成氣泡。

(3)為避免氣泡的產(chǎn)生,提高產(chǎn)品質(zhì)量及成品率,對于6xxx系擠壓棒材產(chǎn)品,鑄錠熔鑄時控制氫含量應低于0.20ml/100g。生產(chǎn)過程需注意清潔生產(chǎn),采用去皮鑄錠,在保證鑄錠加熱膨脹后能進入擠壓筒條件下擠壓筒直徑與鑄錠直徑差應盡量低,模具設(shè)計時減小導流槽直徑,擠壓生產(chǎn)時適當增加墩粗壓力,充分排氣,防止雜質(zhì)、臟物及氣體進入制品中導致氣泡的產(chǎn)生。

(4)實驗表明,固溶溫度在530℃左右,隱藏在棒材表面缺陷組織中的雜質(zhì)開始灼燒膨脹。所以,驗證棒材內(nèi)部是否存在夾雜類氣泡缺陷,可將棒材加熱到530℃以上進行。