旋挖鉆機“環接法”護壁工藝探析

文

自20世紀60年代以來,鉆孔灌注樁的成孔技術在工程實踐中不斷完善,目前,針對黏土層、淤泥層、沙礫及風化巖層等常見地層的成孔工藝已經較為成熟,但將旋挖鉆機應用于松散、虛碴地質卻少有可以參考的案例。因此,研究適用于虛碴地層的旋挖法護壁工藝就成了工程建設亟待解決的問題。

本文主要依托下茅大橋1#~3#墩鉆孔灌注樁樁基施工工藝,通過調查研究工區虛碴覆蓋層的特性,分析樁基塌孔的破壞機理,有針對性地提出了旋挖“環接法”混凝土護壁施工工藝。

工程概況

下茅大橋1#~3#墩地處山谷,地層參數如下:0.0m~10.0m為松散、虛碴的地質層,10.0m~12.0m為耕植土層,12.0m~18.0m強風化變質砂巖層,18.0m~25.0m為中風化變質砂巖層,25.0m以下為微風化變質砂巖層。下茅大橋1#~3#墩樁基上方覆蓋約10m的隧道棄渣,棄渣面積較大,方量約30000m3,因地形限制,清表轉運難度大,而且會影響工期,增加造價。為節省工期,完成既定生產目標,施工方決定按設計采用旋挖鉆鉆孔輔以混凝土護壁的形式完成樁基施工。

樁基施工方案選定

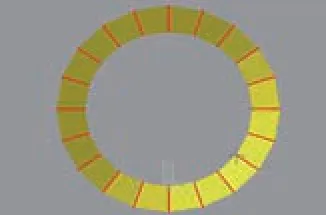

為有效處理虛碴地層樁基塌孔問題,現場擬采用表1所示的三種方式進行鉆孔施工。

現場試驗發現,采用1、2種施工方案時,鋼護筒的位置及垂直度很難控制,而且由于虛碴層主要為變質砂巖,巖塊抗壓強度較大,護筒腳在振攝過程中極易發生變形與偏位,同時對周邊虛碴造成很大擾動,導致虛碴層大面積變形。

序號 方案類型 現場情況 優缺點 備注1 沖擊鉆+振攝鋼護筒需鋼護筒穿越虛碴層,形成泥漿循環,方可進行鉆進施工,護筒振攝難度較大,無法實施;沖力大、護壁良好,不易塌孔,成孔效率低下,但在次工況下無法實施;2 回旋鉆+振攝鋼護筒旋轉扭矩小,僅能1檔回旋鉆機,遇較大石塊扭矩不足時有停機現象,同時在第二次焊接后振攝時出現較大偏位,無法實施;成孔效率高,樁孔垂直度不易保證,在該工況下也較難實施;3 旋挖鉆機+混凝土護壁扭矩大,使用旋挖鉆斗確保順暢鉆進,雖然可以進行部分成孔,但是進尺較深時,也出現了較大塌方,需要對護壁工藝進行改進,增大護壁強度方能確保不出現二次塌方。成孔效率高,樁孔垂直度容易保證,加以護壁原理可實施。

經討論最終采用混凝土護壁取代振壓鋼護筒對樁孔進行臨時支護。現場試驗時,可以正常成孔,但進尺較深時局部形成了二次塌孔。據此,施工方決定通過有限元模型模擬現場工況,確定混凝土護壁的合理厚度。

“環接法”護壁合理厚度選取及計算

環接護壁有限元模型建立

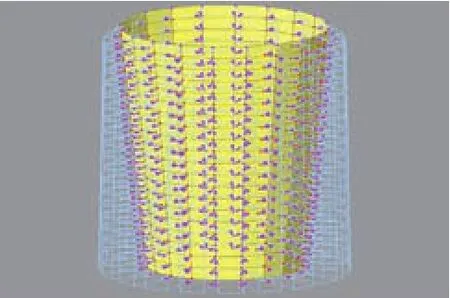

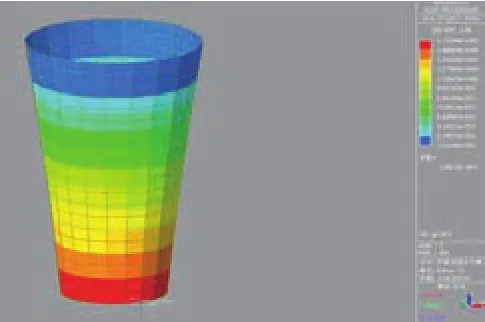

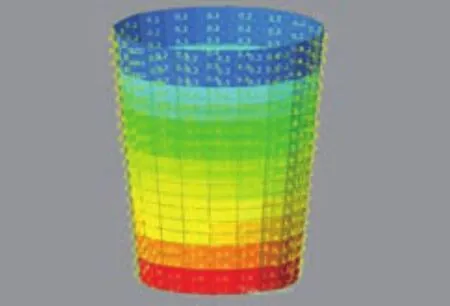

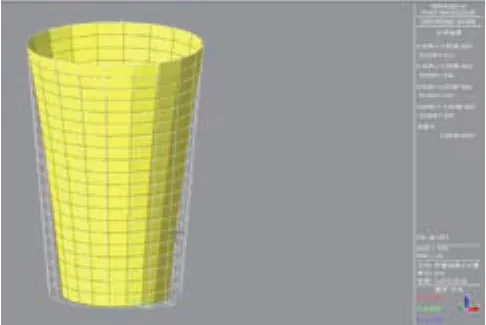

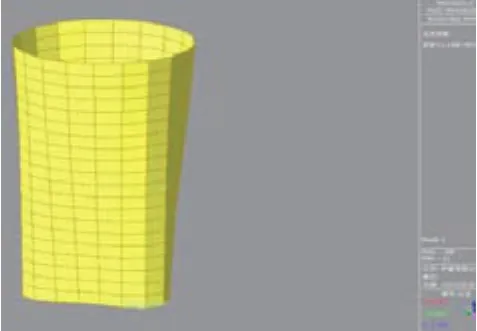

采用MIDAS CIVIL 建立環接護壁整體模型,根據現場實際工況添加荷載與邊界條件,模型屬性為空間板單元,整體模型如圖1~圖3所示。

圖1

圖2

圖3

有限元模型單元建立情況說明

采用殼模型建立樁基環接護壁,護壁單元為板單元,根據設計樁徑確定上部圓形護壁內徑為2.0m,護壁厚度為0.1m(該厚度是通過多次試算選取,為現場合理厚度),下部圓形護壁內徑為1.5m,護壁厚度為0.1m,護壁總高度為6.0m。護壁材料為C50混凝土,混凝土的抗壓強度取50MPa,抗折強度取4.0MPa。

外荷載說明

樁基環接護壁受兩種荷載作用,護壁自重荷載及虛碴層對護壁的側向壓力,護壁自重荷載為恒荷載,容重取25kN/m3,側向壓力荷載選用流體壓力,容重取15kN/m3,選用gLCAB3的荷載組合形式,即1.1自重+1.3流體壓力。

邊界條件說明

環接護壁頂部的混凝土對環接的變形有一定的約束作用, 護 頂部的邊界條件設為一般支撐,其中D-all(開),R-all(開)。

計算模型分析圖

圖4 樁基環接護壁受力圖

圖5 樁基環接護壁受力圖

圖6 樁基環接護壁受力等值線圖

圖7 樁基環接護壁變形示意圖

圖8 樁基環接護壁變形數值示意圖

圖9 樁基環接護壁屈曲2節模態示意圖

計算模型結果分析

表2 樁基環接護壁應力分析結果匯總一覽表

荷載工況 變形最大值mm允許值mm 差值 是否滿足施工要求 備注荷載組合1.1自重+1.3流體壓力 7.52×10-2 3.75 -3.75 是 安全儲備系數較大

表4 樁基環接護壁屈曲分析結果匯總一覽

分析表2~表4的結果不難發現,當環接護壁混凝土厚度取10cm,混凝土標號為C50時,樁基混凝土護壁的位移、應力及屈曲系數均滿足工程要求,所以環接護壁采用厚度0.1m、標號C50混凝土可滿足施工需求。

旋挖鉆“環接法”施工技術

施工流程

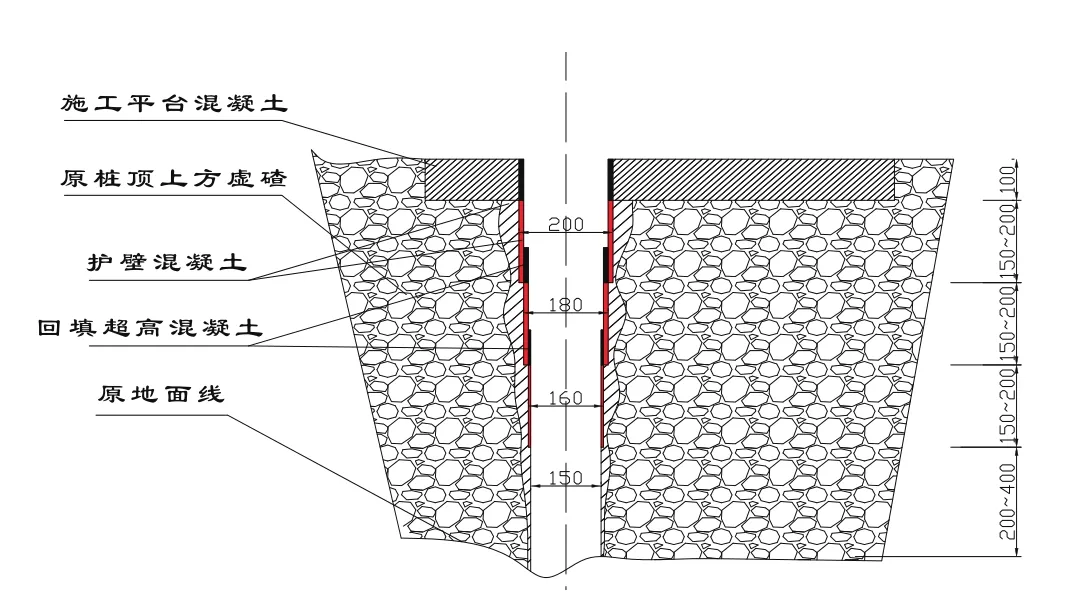

本文所提出的環接法是針對虛碴覆蓋層中鉆孔灌注樁樁基成孔的方案,采用混凝土護壁防止塌孔,根據現場實際情況每2m~3m為一節護壁,亦即“一環”,環接法就是一環一環相接,采用大環套小環的方式對樁基孔進行防護,如圖10所示。

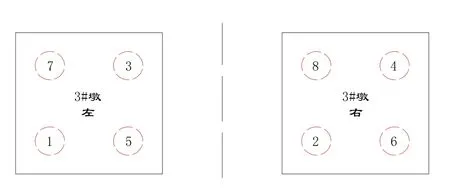

下茅大橋1#~3#墩設計樁徑為1.5m,通常施工所采用的旋挖鉆的鉆斗直徑為1.5m,為了保證護壁混凝土厚度,現場采用了2m、1.8m、1.6m、1.5m四種直徑的旋挖鉆鉆斗。具體施工方案如下:

首先進行單幅墩鎖口混凝土平臺施工,如圖11所示,在樁頂澆筑了10m(長)×10m(寬)×1m(高)的C30混凝土平臺,為防止雨水滲入,方便現場人員機械施工,平臺需高出地面30cm,同時在鎖口平臺中設置兩層鋼筋網,以確保平臺剛度。

圖10 “環接法”鉆孔混凝土護壁立面圖

圖11 間隔跳鉆施工順序示意圖

其次,采用直徑2m的鉆斗鉆孔,進入虛碴層約2m~3m時停止鉆進,清孔,回填C50混凝土,待混凝土強度達到設計強度的15%左右時,進行二次旋挖鉆進。為保證混凝土護壁厚度達到10cm,二次鉆進時鉆斗直徑需更換為1.8m,在第一環護壁混凝土形成后,繼續向下鉆進2m~3m,清孔,回填C50混凝土至超出第一環護壁底標高1m左右,用以增大下部混凝土的流體壓力,增加混凝土與混凝土之間以及混凝土與虛碴層之間的黏結強度。待混凝凝土強度達到計強度的15%左右時,將鉆斗換為1.6m尺寸后進行三次鉆進,重復上述步驟。

然后,第四次鉆進時采用直徑1.5m的鉆斗,如此形成的第三環混凝土護壁的最小厚度只有5cm,考慮到下茅大橋1#~3#墩虛碴層底部因長期受壓沉降密實,已有一定的自穩能力,經現場試驗,底部0~4m范圍內在無混凝土護壁的情況下基本不會出現塌孔情況,故采用四種直徑的鉆斗即可解決下茅大橋1#~3#墩鉆孔灌注樁樁基成孔問題。

下茅大橋樁基施工如期完成,證明了旋挖鉆機環接法施工工藝的可行性,施工過程中沒有不利塌方發生,“環接法”護壁方案順利實現。

可能出現的問題及解決措施

問題一:松散虛碴層質地疏松,鉆進時可能會形成大范圍塌孔,從而導致樁基移位。故施工時應盡量增大鎖口混凝土平臺的尺寸,首次鉆進時遵循慢進慢出的原則,盡量減少對周邊地層的擾動,鉆進深度根據現場實際情況控制在2m~3m。

問題二:混凝土護壁環與環之間的連接不夠緊密,護壁與虛碴層摩擦力不足,從而導致護壁松動,沒有形成有效的支護體系。故回填混凝土坍落度應盡量大,在保證強度和剛度的前提下減少粗骨料的用量,同時回填混凝土應超出上節護壁底部標高1m左右,增大混凝土的側向壓力與側向摩阻力,確保混凝土滲入周邊虛碴層中,并且與上節護壁混凝土形成有效連接。

問題三:側向土壓力過大,護壁混凝土不足以抵抗虛碴層側向壓力,產生裂縫甚至脫落。可通過改變鉆斗直徑的方式,保證混凝土護壁厚度,同時采用C40以上標號的高強度混凝土,確保混凝土有足夠的強度和剛度抵抗側向壓力。

問題四:其他外界條件對虛碴層造成擾動,形成塌孔。為防止此類現象的發生,在成孔后應及時進行混凝土護壁施工,在此期間嚴禁重型機械在樁基周邊區域作業,同時加強對樁基周邊位置的監控量測,出現較大變形時及時進行處理。

結語

本文對下茅大橋鉆孔灌注樁樁基施工方案進行概括總結,通過有限元模型模擬了實際工況,提出并優化了旋挖環接法護壁工藝,對護壁混凝土參數、單次鉆進深度、鉆機鉆斗參數等進行調整,通過了理論與實踐的檢驗,形成了破碎硬巖地質條件下鉆孔灌注樁樁基成孔的工藝工法,成功解決了松散硬巖地層中樁基塌孔的難題。旋挖鉆機環接法護壁工藝將旋挖鉆成孔工藝與人工挖孔樁的護壁工藝有機地結合,為松散、虛碴地質條件下旋挖施工工法提供了可參考的案例,進一步完善了鉆孔灌注樁的成樁工藝。