大型整體金屬結構增材制造技術適航驗證

江 武,劉木君,郝曉寧,羅琳胤

(中航通飛研究院有限公司,廣東珠海519040)

增材制造技術以金屬粉末、金屬絲材為原材料,以激光、電子束等為熱源,將粉末、絲材逐層熔覆沉積,直接由零件CAD模型完成全致密、高性能、“近終形”復雜金屬零件的成形制造,是一種低成本、快速、高效、數字化的先進制造技術,尤其適合于飛機結構大型、高性能、復雜金屬結構件和功能件的快速試制,無需模具及鍛造工業裝備,材料利用率大幅度提高,并具有響應快、成本低、柔性高效等顯著特點[1]。以激光束和電子束作為能量源的增材制造技術,由于二者各自特點的不同,在航空、航天領域都得到協調發展[2]。

Boeing公司已在X-45、X-50無人機、F-18、F-22戰斗機項目中應用了金屬增材制造技術,目前已制定了一套為增材制造項目量身定做的技術成熟度等級指南[3]。沈陽飛機設計研究所在A-100鋼激光直接沉積成形起落架綜合驗證技術方面開展了充分的研究工作,試制的某型飛機起落架實現了領先試用[4]。美國聯邦航空管理局FAA批準了GE公司采用選區激光熔化技術(selective laser melting,SLM)制造的一個航空發動機傳感器殼體應用于GE-9X系列商用發動機。Air Bus公司通過對飛機短艙鉸鏈進行拓撲優化設計,采用金屬增材制造技術制造,使最終制造的零件減重60%,并解決了原有設計所存在的使用過程中高應力集中問題。西北工業大學采用激光立體成形(laser solid forming,LSF)技術制造了長達3010mm的C919飛機鈦合金中央翼1#肋緣條,但尚未實現裝機應用。梯度復合化結構是指由不同材料組成的同一構件,均質材料的變形效率大多比較單一,無法實現構件服役對結構性能的要求,采用4D打印具有3D打印的工藝優勢,可以實現異種材料梯度結構的制造,可以更好發揮異種材料梯度結構的性能優勢[5]。

增材制造技術的鑒定和認證是其廣泛應用于關鍵結構部件的主要環節[6],涉及增材制造技術成熟度、關鍵結構材料體系標準和適航驗證技術[7]。本工作針對應用于民用飛機主承力結構的金屬增材制造技術適航驗證問題,以及大型整體化增材制造結構的應用優勢[8],依據適航規章要求,逐一開展大型整體金屬結構增材制造技術適用適航條款驗證分析并給出實施途徑,并以某型號前起落架外筒支柱增材制造A-100超高強度鋼為應用對象,給出大型整體金屬結構增材制造技術適航驗證具體實施方案。

1 適航條款要求及驗證思路

《中國民用航空規章》第25部運輸類飛機適航標準CCAR25—R4與增材制造技術相關的條款涉及材料、工藝和結構三個方面,具體條款為CCAR25.571條結構的損傷容限和疲勞評定、CCAR25.601條總則、CCAR25.603條材料、CCAR25.605條制造方法、CCAR25.613條材料的強度性能和材料的設計值和CCAR25.621條鑄件系數。

(1)CCAR25.571結構的損傷容限和疲勞評定

條款主要內容:對可能引起災難性破壞的每一結構部分應進行損傷容限和疲勞評定。主要驗證思路:考慮到增材制造技術所制造的材料尚未建立材料疲勞和損傷容限性能,應通過實驗方法確定疲勞和損傷容限材料性能,包括疲勞性能、斷裂韌度、裂紋擴展速率和應力腐蝕開裂等,并通過全尺寸零件疲勞和損傷容限性能實驗進行產品驗證。

(2)CCAR25.601總則

條款主要內容:每個有疑問的設計細節和零件的適用性必須通過實驗確定。主要驗證思路:考慮到增材制造結構應用于飛機主承力結構案例較少,需對所應用的產品進行實驗驗證。

(3)CCAR25.603材料

條款主要內容:其損壞可能對安全性有不利影響的零件所用材料規范應建立在實驗基礎上。主要驗證思路:大型整體金屬結構屬于對飛機安全有不利影響的零件,且尚無滿足適航要求的材料規范,需通過實驗方法建立增材制造材料規范。

(4)CCAR25.605制造方法

條款主要內容:飛機的每種新制造方法必須通過實驗大綱予以證實。主要驗證思路:增材制造結構尚無民用飛機主結構應用,所以增材制造技術屬于新制造方法,應通過實驗方法進行驗證。

(5)CCAR25.613材料的強度性能和材料的設計值

條款主要內容:材料的強度性能必須以足夠的材料實驗為依據(材料應符合經批準的標準),在實驗統計的基礎上制定設計值。主要性能應具有A/B基準值。主要驗證思路:采用經批準的增材制造材料規范,通過實驗建立材料的強度性能,并且通過統計方法對實驗數據進行分析,并獲得A/B基準值。

(6)CCAR25.621鑄件系數

條款主要內容:對于關鍵鑄件應取不小于1.25的鑄件系數。增材制造技術可能需要參照鑄件系數采用特殊系數,屬于增材制造技術專用條件的范疇。主要驗證思路:增材制造組織、缺陷和性能介于鍛件和鑄件之間,且更加接近于鍛件,而鍛件無特殊系數,通過零件性能、缺陷和質量控制對增材制造材料進行評定,確定增材制造結構是否需取結構特殊系數。

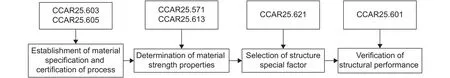

根據上述金屬結構增材制造技術適用適航條款和驗證思路分析,借鑒復合材料、鑄件和焊接結構的適航驗證經驗,為了表明其在材料、工藝和結構方面的適航符合性,可按照圖1中的適航驗證總體思路對金屬結構增材制造技術進行適航驗證,包括材料規范的建立、增材制造工藝的認證、材料強度性能的確定、結構特殊系數選取和結構性能的驗證。

圖1 金屬結構增材制造技術適航驗證總體思路Fig.1 General idea of airworthiness verification of metallic structure additive manufacturing technology

2 增材制造材料規范的建立

根據增材制造材料工藝特點以及適航規章要求,增材制造材料規范的建立主要應考慮兩個方面的內容,一是基于統計的材料規范建立方法[9];二是基于增材制造材料新工藝的特殊要求。

2.1 基于統計的材料規范建立方法

根據材料規范建立的一般要求,通常材料規范中包含三方面的技術要求:(1)直接影響材料性能/功能的材料生產工藝要求;(2)直接影響材料性能/功能的材料組成和組織結構;(3)能夠實現材料性能全面控制的代表性的材料性能項目。

基于統計的材料規范建立方法核心是通過不同材料性能間的相關性分析來確定哪些性能需列在材料規范中,統計方法可保證設計所使用的性能都得到有效控制。采用的措施包括確定材料性能的接收限,使得被控制的材料性能能夠足夠高概率(99%)地達到設計將使用的性能。材料性能接收限的確定分幾種情況考慮:性能最低值接收限,為性能分布1%概率對應值,如強度性能;性能最高值接收限,為性能分布99%概率對應值,如高強度鋼用于控制疲勞性能的強度值;性能最低和最高兩邊約束接收限,最低和最高值為性能分布上下各0.5%概率對應值。統計材料性能接收限時,為充分考慮材料生產中可能的變異,需要樣本來自于多個生產批次,一般不少于3爐。樣本量較小時,采用假設正態分布的1%概率點對應值(S基值)作為材料性能最小值的接受限;在樣本量積累足以計算得到A基準值時,材料規范中的材料性能接收限應該修正為A基準值,以保證更加可靠。材料性能建立過程中還需考慮材料規格的劃分,需根據材料性能數據統計不同規格材料性能是否來自于同一母體。

2.2 增材制造技術特殊性要求

AMS4999A所給出的材料鑒定程序是基于統計學鑒定的經典案例,其中具體部件制造的不確定性通過前期大量的實驗進行理解,并在后續制造過程中進行持續的質量控制測試[10-11]。本工作以AMS 4999A作為增材制造材料規范建立的范本,從工藝、性能、內部質量和質量控制方面闡述增材制造材料規范建立的主要要求[12]。

(1)工藝要求

增材制造工藝要求中包括了制備用原材料粉/絲材料規范要求、沉積工藝要求和熱處理要求。沉積工藝要求中包括了在沉積層和基材之間或相鄰道次之間要有足夠的能量使其完全熔合的內容,其他內容與常規材料規范要求基本一致。

(2)性能要求

材料性能的方向性在 AMS4999和 AMS 4999A要求中存在較大的差異。AMS4999將X向性能歸為一組,性能要求最高;Y向和Z向性能歸為一組,性能要求較低。而AMS4999A將X向和Y向性能歸為一組,Z向單獨歸為一組。

增材制造技術制備材料過程中存在沉積路徑策略選擇,沉積路徑主要是基于組織、缺陷和性能要求,通常采用X和Y方向交替進行沉積,導致X和Y向性能更加趨于一致。基于增材制造技術工藝的特殊性及AMS4999A中的要求,在增材制造材料規范建立過程中可將X和Y向性能歸為一組,Z向性能單獨歸為一組。

(3)內部質量要求

增材制造材料內部質量同時采用超聲波和射線兩種檢測手段,而變形產品只進行超聲檢查、鑄造產品只進行射線檢查,這反映了直接沉積產品的組織和缺陷的特點,可以更好地保障增材制造材料內部質量。

超聲波檢測主要檢測Z向缺陷,針對增材制造Ti-6Al-4V鈦合金,給出了不同厚度超聲波檢測不同等級要求。射線檢測可在粗加工或精加工狀態進行,標準規定產品上不允許有裂紋和未完全熔化,并對孔洞尺寸、間隙及某一區域氣孔尺寸進行了定量規定。

(4)質量控制要求

質量控制要求中除了包括傳統的驗收類檢驗(如成分、組織、缺陷和力學性能等)之外,同時包括了工藝和供應商批準、沉積和沉積/幾何參數批準、制造大綱批準和固化生產工藝等工藝控制要求。

增材制造材料規范的建立應采用基于統計的材料規范建立方法,并考慮增材制造技術特殊性要求進行,規范中應重點關注工藝要求、性能要求、內部質量要求和質量控制要求。

3 增材制造工藝認證

AMS4999A中規定的增材制造工藝認證程序是基于統計認證的典型示例,其通過大量的前期實驗來理解和降低特定部件制造過程中的不確定性,隨后在批產中進行持續的質量控制測試。與長期用于航空鑄件的程序非常相似,除了非常小的偏離合格程序之外的任何偏離都將觸發重新認證。增材制造工藝認證可按照AMS4999A中給出的認證程序開展,其主要包括工藝和供應商批準、沉積和沉積/幾何參數批準、制造硬件批準、制造計劃批準和固化制造工藝四方面內容。

3.1 工藝和供應商批準

所有工藝和供應商應在開始進行產品試制前批準,工藝包括熔覆熱源、熱源參數范圍、填充材料、填充方法、氣氛、沉積路徑實現和粉末送料方法。鑒定應提供每個方向至少50個實驗結果,來自于至少三種不同工藝配置和至少三種不同填充熱源。每個鑒定零件應符合材料規范質量要求,拉伸性能應滿足最大變異系數和單個最小值要求,其中AMS4999A給定的拉伸極限強度最大變異系數為3.3,拉伸屈服強度最大變異系數為3.1。另外一次批準可包括多種粉類型,但采用新粉類型需重新認證。

3.2 沉積和沉積/幾何參數批準

沉積參數批準和沉積/幾何參數批準在開始進行產品的試制前進行,其中,沉積參數批準針對的是不同的沉積工藝路徑,沉積/幾何參數的批準針對的是某個產品的具體沉積工藝過程。

沉積參數批準的沉積路徑由一次沉積的寬度、多次沉積的寬度和相鄰兩次沉積間的重疊面等參數定義。每個沉積路徑包括粉密度、送料速率、熔池移動速率、沉積相鄰兩層之間的最小時間間隔、粉的種類和供應商等參數。應制造足夠數量的零件,以覆蓋工藝參數的上下限和中間值。每個零件至少取6個Z向拉伸試樣,每個沉積批至少取3個疲勞試樣,拉伸實驗結果應滿足材料規范要求,應變疲勞實驗結果應滿足最小疲勞壽命和平均疲勞壽命要求。

沉積/幾何參數包括下列沉積參數和幾何特征:粉密度,送料速率,熔池移動速率,沉積相鄰兩層之間的最小時間間隔,基體材料厚度,沉積長度、高度和寬度,相對基體材料的沉積角度,沉積路徑,不同沉積路徑間相交的種類、方向和角度,沉積之間相交的長度、高度和寬度等。應制造足夠數量的零件,以覆蓋工藝參數的上下限。每個沉積批的普通沉積區域應至少分別取4個X向、4個Y向和4個Z向拉伸和疲勞試樣,拉伸實驗結果應滿足材料規范要求,應變疲勞實驗結果應滿足最小疲勞壽命和平均疲勞壽命要求。而每個沉積批的沉積相交區域應至少分別取4個X向拉伸和疲勞試樣。

3.3 制造硬件批準

制造硬件批準應通過制造至少一個鑒定批產品實現。鑒定批應符合規范所有要求,零件應通過接收實驗。每個方向應至少取12個拉伸試樣,拉伸試樣結果應滿足最大變異系數和單個最小值要求;若所要求的所有拉伸試樣不能從一個零件中獲得,則可從多個零件中取樣。

3.4 制造計劃批準和固化制造工藝

所有沉積產品應當按由供應商準備、采購方批準的固化工藝和制造大綱進行生產。制造大綱應當與認證產品的生產實際相符,并包括下列固化的工藝元素:基體材料規范、尺寸和準備要求,沉積工具/工裝,填充材料來源和控制要求,送料的方法和控制程序,預熱溫度和時間,產品的CAD模型和包括機器編碼的CAM文件,零件沉積工藝參數和控制范圍,超聲波檢查方法,性能實驗取樣和實驗頻次要求,熱處理工藝參數和工具/工裝,熱等靜壓工藝參數和工具/工裝,尺寸檢查要求等。對固化工藝任何有目的的偏離,在生產實施前,供應商應當向采購方提交申請,以獲得批準。采購方應當定義保證工藝和生產計劃的更改不對結構完整性和材料性能發生有害影響的實驗要求。

4 增材制造材料強度性能的確定

根據CCAR25.613條款和AC25.613-1要求,材料性能應基于充分的實驗以確保具有高的置信度[13],以及金屬材料性能的確定和標準化(metallic materials properties development and standardization,

MMPDS)中材料許用值的建立方法的規定[14],材料性能的確定需考慮三方面的因素:

(1)應基于經過批準的材料規范;

(2)性能項目應采用爐、批次進行實驗;

(3)采用統計方法進行計算許用值。

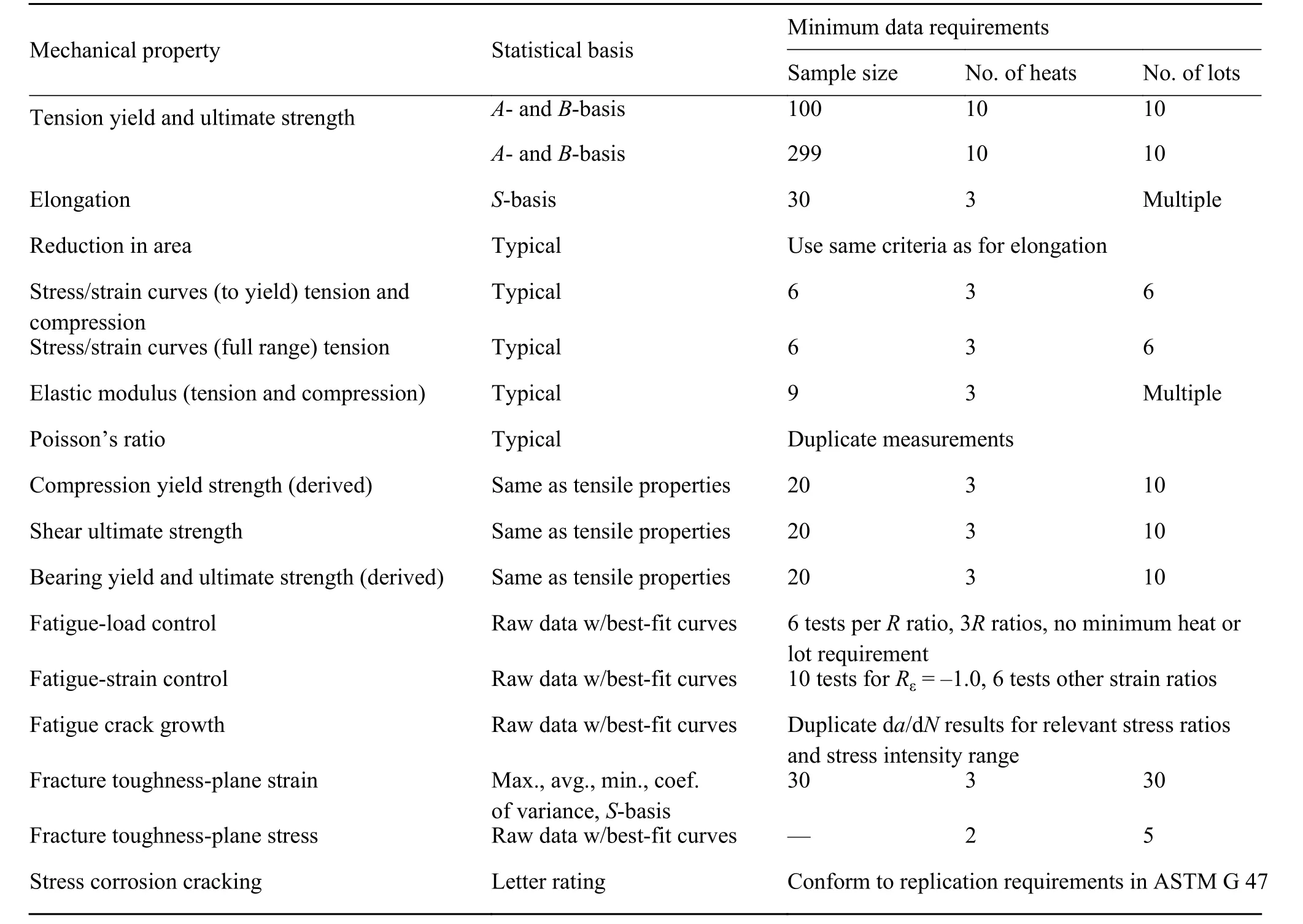

同時考慮CCAR25.571條款驗證過程中對材料疲勞和損傷容限性能的需求,增材制造材料性能的確定可按照MMPDS中的要求開展,常用主要性能建立的數據要求見表1。

材料性能數據建立過程中應關注爐、批次與樣本量要求之間的關系,以拉伸性能獲得A/B基準值為例,樣本量為100個,數據應來源于10爐和10批,其重點考慮不同爐、批次材料性能之間的差異性,確保數據的置信度和可靠度。壓縮、剪切和孔擠壓性能基于材料力學性能本質關系,可采用導出值方法進行建立,在獲得相同基準值類型情況下可大大降低數據樣本量。

5 結構特殊系數的選取

金屬增材制造結構的內部冶金缺陷形成機制及力學行為關系尚未建立[15],大量研究結果表明,增材制造材料的組織、缺陷以及性能介于鍛件和鑄件之間,更加接近于鍛件的情況。飛機增材制造金屬結構的結構特殊系數選取需考慮兩個方面的因素,結構件的重要性和無損檢測技術的準確性[16]。依據鑄件適航條款要求,對于關鍵鑄件系數需取1.25,但通過先進鑄造工藝過程控制、檢測技術和最終產品質量的可預見性以保證鑄造零件的可靠性,空客公司和波音公司設計的許多重要鑄造鋁合金飛機零件的鑄件系數都采用了1[17]。對于金屬結構增材制造技術,參照AC25.621-1中給出的“優質鑄件工藝”方法,確定金屬增材制造結構是否需取特殊系數及其具體值[18]。金屬增材制造結構特殊系數選取主要考慮如下因素:

(1)零件性能變異系數

對金屬增材制造結構進行零件性能變異系數分析,通過實驗表明金屬增材制造結構材料性能變異系數是否低于相同材料鍛件或變形制件的變異系數。

(2)制造缺陷

應通過無損檢測檢驗方法對增材制造結構缺陷進行統計分析,以表明其是否存在不可預測的制造缺陷。

表1 增材制造材料主要性能數據要求Table1 Main performance data requirements for additive manufacturing material

(3)質量控制

是否已建立嚴格的質量控制程序,以確保增材制造工藝能制造出始終如一的結構。

若金屬增材制造結構能達到上述要求,則無須取特殊系數,否則需進一步分析以確定特殊系數具體值。

6 結構性能的驗證

增材制造技術與復合材料結構制造技術具有一定的相似性,增材制造結構可借鑒類似復合材料結構性能驗證的積木式驗證體系,采用包括實樣級、元件級(包括典型結構件)、組合件級和全尺寸零件組成的實驗驗證[19-21]。增材制造試樣級性能實驗體現在材料性能的確定過程中,而在結構性能驗證過程中,需采用典型結構件和全尺寸零件進行性能驗證。

可根據增材制造技術在飛機結構中的主要應用對象,進行典型結構件的選取,如耳片類、拉伸接頭類結構特征。通過典型結構件性能實驗,可確定典型結構件特征強度性能計算過程中由材料性能確定相關的參數,如耳片類零件的擠壓系數,最后形成典型結構特征的強度計算方法。

全尺寸零件性能驗證過程中,首先應考慮尺寸效應對全尺寸零件缺陷和變形的影響,確定其滿足材料規范和結構要求后,才能開展全尺寸零件性能實驗。全尺寸零件性能實驗可包括靜強度性能、疲勞性能和損傷容限性能實驗,通過實驗表明全尺寸零件性能與計算結果的一致性或對計算結果進行修正。

7 大型整體金屬結構增材制造適航驗證實例分析

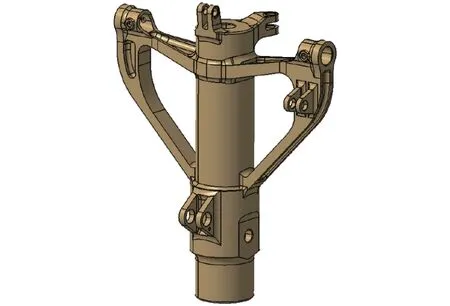

以某型飛機前起落架支柱外筒為增材制造技術適航驗證研究對象,開展大型整體金屬結構增材制造適航驗證實例研究。某型飛機前起落架支柱外筒如圖 2 所示,其尺寸為 766mm×340mm×930mm,采用增材制造A-100超高強度鋼進行制造。

圖2 某型飛機前起落架支柱外筒Fig.2 Outer cylinder of nose landing gear pillar for certain aircraft

按照增材制造A-100超高強度鋼材料規范建立材料性能確定、結構特殊系數的選取和結構性能實驗流程,開展前起落架支柱外筒適航驗證研究,具體實施方案如下;但由于研制周期等原因,尚未考慮結構件疲勞/損傷容限性能的驗證,后續將繼續補充此方面的性能研究。

(1)增材制造A-100超高強度鋼材料規范建立

建立增材制造A-100超高強度鋼用原材料粉和絲材規范,對增材制造工藝采用工藝過程控制(PCD)流程進行控制,重點識別和控制關鍵工序、工藝參數和關鍵工藝設備,采用超聲波和射線檢測內部質量。對所制備的3爐、3批次,樣本量為30個的試樣進行拉伸性能實驗,評估其性能分散性;同時開展疲勞極限和斷裂力學性能實驗;依據上述實驗結果建立增材制造A-100超高強度鋼材料規范。

(2)增材制造A-100超高強度鋼工藝的認證

按照增材制造工藝認證中工藝和供應商批準、沉積和沉積/幾何參數批準、制造硬件批準、制造計劃批準和固化制造工藝的具體要求,開展工藝認證。

(3)增材制造A-100超高強度鋼材料性能建立

按照所建立的增材制造A-100超高強度鋼材料規范,通過實驗對增材制造A-100超高強度鋼拉伸、壓縮、剪切、孔擠壓、疲勞、斷裂韌度性能進行建立。實驗數據來源于10爐、10批次(可包含材料規范建立過程中所獲得的樣本量),采用統計方法獲得上述性能,如A/B基準值。

(4)前起落架支柱外筒增材制造結構系數的選取

對增材制造A-100超高強度鋼拉伸極限和屈服強度性能變異性進行統計分析,確定其是否可達到同類型鍛件材料要求;同時對無損檢測結果和質量控制要求進行分析,以確定是否需取結構特殊系數。

(5)前起落架支柱外筒結構性能的驗證

采用前起落架支柱外筒典型耳片,開展橫向和縱向典型元件性能實驗研究,每種類型采用3個試件。對前起落架支柱外筒進行缺陷和變形檢測,在滿足要求情況下開展靜力實驗,以驗證前起落架支柱外筒結構性能。

8 結論

(1)材料規范的建立:應采用基于統計的材料規范建立方法,并考慮增材制造工藝特點,如工藝性要求、性能要求、內部質量要求和質量控制要求進行制定。

(2)增材制造工藝的認證:應包括工藝和供應商批準、沉積和沉積/幾何參數批準、制造硬件批準、制造計劃批準和固化制造工藝。

(3)材料強度性能的確定:按照MMPDS中建立材料性能許用值的方法確定材料性能,包括靜強度、疲勞和損傷容限性能。

(4)結構特殊系數的選取:參照優質鑄件特殊系數選取考慮因素,給出了結構特殊系數選取所需主要考慮的零件性能變異系數、制造缺陷和質量控制要求。

(5)結構性能的驗證:參照復合材料積木式驗證方法,對增材制造結構性能進行驗證,包括典型結構件和全尺寸零件性能驗證。