江蘇油田不動管柱復合解堵技術的研究及應用

馬 惠,李立峰,馮緒波

(中國石化江蘇油田分公司采油二廠,江蘇 淮安 211600)

酸化是解除近井地層污染、恢復油氣井產能的有效措施。常規酸化作業是動管柱酸化,即起出井中原生產管柱后,下入專用的酸化管柱注入酸液;注酸液后,起出酸化管柱,下入原生產管柱恢復生產。很顯然,動管柱酸化作業周期長、工藝復雜、費用高、作業環境要求高、洗井作業引起儲層新的污染。近幾年,不動管柱酸化工藝引起了研究人員的極大興趣[1-8]。潘萬宏等人從殘酸對泵、油管、抽油桿的腐蝕問題入手,通過對原生產管柱鍍膜預處理及施工后期泵入殘酸中和處理,實現了不動管柱酸化施工[2];楊永華等人篩選出了以氟硼酸為主的酸化液配方,既不破壞礫石充填層,對生產管柱、電泵機組及電纜腐蝕破壞小,又能有效解除近井帶堵塞[3-4]。王鵬等人優化出多氫酸體系,并與不動管柱工藝相配套,達到海上油氣田酸化作業和不影響后續生產的要求[5-6]。王新英等人針對中原文東油田氣舉井不動管柱工藝開展了QJ-99解堵劑配方研究[7-8]。目前,國內外不動管柱酸化工藝主要應用在海上油田,陸上油田的應用較少。采用的酸化液主要為包括前置酸、主體酸、后置酸的三段式液體,注酸液過程繁瑣、多部門協調難度大、存在一定的環境污染、施工費用高。

本文根據G6區塊的儲層條件,以G6區塊目標井巖樣為研究對象,根據不動管柱的施工要求,優化了一種高效的復合解堵體系FH-2,實現了“一代三”功效,替代了常規三段式酸液模式及不動管柱施工。

1 實驗部分

1.1 試劑與儀器

實驗用水的離子組成采用油田企業標準(SY/T 5523—2000)測定。G6區塊地層水總礦化度為3 831.25 mg/L、其中Ca2+和Mg2為50.55 mg/L。根據其成分,在室內人工配制實驗用水。實驗用原油取自江蘇油田G6區塊,黏度為34.4 mPa·s(50℃)。

六水合三氯化鐵(FeCl2.6H2O)、碳酸鈉(Na2CO3)、鹽酸、氨水、乙二胺四乙酸二鈉、檸檬酸、氯化鈉(NaCl)、氯化鎂(MgCl2)和氯化鈣(CaCl2)均為化學純試劑。多氫酸、復合酸(FH-2)、NS(陰非離子型表面活性劑)、DQ(石油磺酸鹽類表面活性劑)均為工業級,有效質量分數50%。KD-40(油層清洗劑)、KD-25(破乳劑)、FH-2(復合酸)均為工業級,揚州潤達油田化學劑廠提供。

恒溫水浴,姜堰市儀器分析廠;pH計,梅特勒-特利多公司;可見光分光光度計,上海美析儀器有限公司;巖心驅油裝置,海安石油實驗儀器廠。

1.2 性能測試

洗油率根據勝利油田企業標準(Q/SH1020 1518-2013)測試。腐蝕率根據中國石油化工集團企業標準(Q/SH 0352-2010)測試。鐵離子穩定性能根據中國石油化工集團企業標準(Q/SH 0353-2010)測試。防酸渣率能根據勝利油田企業標準(Q/SH1020 0888-2013)測試。巖心流動實驗:采用G6-8井和W5-6井天然巖心:2.5 cm×20 cm;注入速度:3 mL/min;實驗溫度;80℃。實驗步驟:注入質量分數3%的NH4Cl溶液,測定巖心的基準滲透率;注入FH-2酸液,測定在酸化過程中巖心滲透率的變化;注入質量分數3%的NH4Cl溶液,確定酸化后巖心滲透率。

2 實驗結果與討論

2.1 清洗劑的篩選

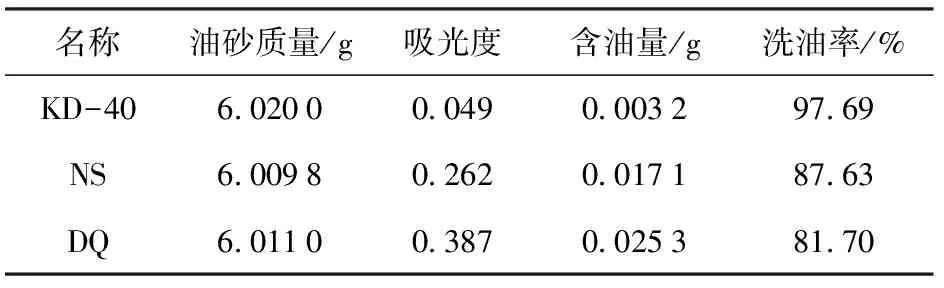

為了解除井眼及近井附近的有機堵塞,進行油層清洗劑的篩選及性能評價。稱取質量為6 g的油砂于比色管中,配制質量分數1%的油層清洗劑溶液20 mL,加蓋,將比色管放置于50℃恒溫水浴中,每隔15 min將比色管取出輕輕搖動10次,再置于水浴中,共放置1 h后取出。實驗結果表明KD-40具有較高的洗油能力(見表1)。

表1 不同清洗劑的洗油效果

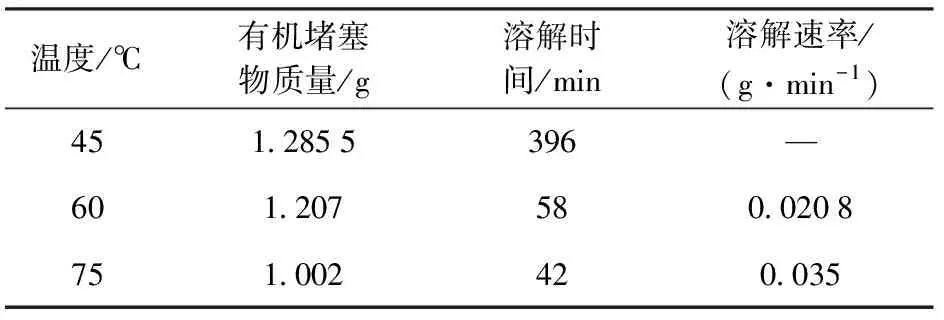

將G6-8井中取得的有機堵塞物,稱取1 g左右的立方體,配制質量分數1%的KD-40溶液,在不同溫度下測量其溶解速率(見表2)。可以看出,隨著溫度的增加,有機堵塞物的溶解速率增加。在60℃下,放置1 h,有機堵塞物完全溶解。

表2 不同溫度下有機堵塞物的溶解速率

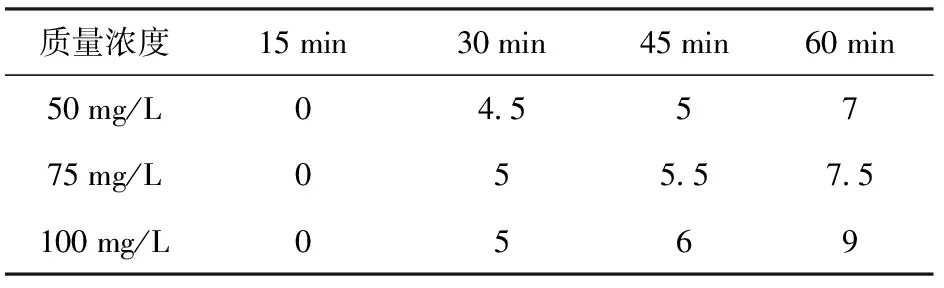

取質量分數1%的KD-40溶液清洗后的原油50 mL,置于具塞離心管中,加入不同質量濃度(50 mg/L、75 mg/L、100 mg/L)的破乳劑KD-25,置于溫度50℃恒溫水浴中,觀察破乳脫水情況(如表3所示)。從表3可以看出,KD-25質量濃度大于50 mg/L時,離心管壁面基本無掛壁現象,隨著KD-25質量濃度和時間的增加,脫水量增加。因此,優選的清洗劑配方為質量分數1%的KD-40+質量濃度100 mg/L的KD-25。

表3 不同質量分數的破乳劑在不同時間下的脫水量 mL

2.2 復合酸性能

選用復合酸FH-2作為G6區塊解堵酸液體系。將G6-8模擬地層水與FH-2酸液按照1∶1、1∶3、1∶5、3∶1、5∶1體積比兩兩混合,靜置2 h,無沉淀和分層現象,表明FH-2酸液體系與目標區塊水具有較好的配伍性。針對G6區塊,開展了FH-2酸液體系的巖心溶蝕率、緩蝕性、鐵離子穩定性等性能評價實驗。

2.2.1 巖心溶蝕性能

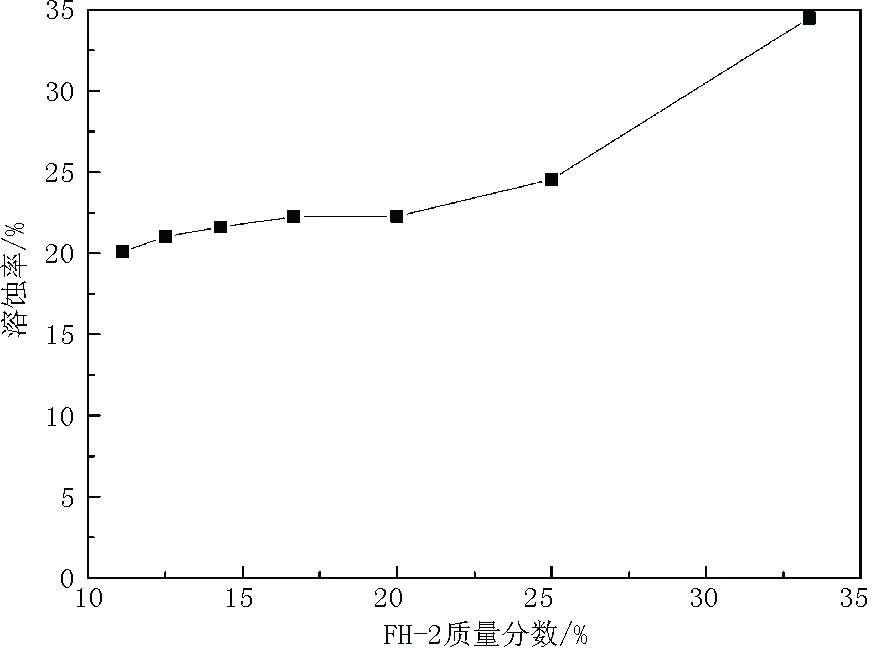

實驗條件:酸液與G6區塊巖心粉,質量比為10∶1,溫度70℃,反應時間4 h,測試溶蝕率(酸水體積比分別為1∶2、1∶3、1∶4、1∶5、1∶6、1∶7、1∶8)。實驗結果如圖1所示。

圖1 FH-2酸質量分數與巖粉的溶蝕率的關系曲線

從圖1可以看出,隨著FH-2酸質量分數的減少(即酸液比的減少),巖粉的溶蝕率逐漸降低。但溶蝕率可達20%以上。這說明了隨著酸液濃度的降低,體系能逐漸電離出氫離子,保持整個體系的酸度,達到深穿透的目的。

2.2.2 緩蝕性能

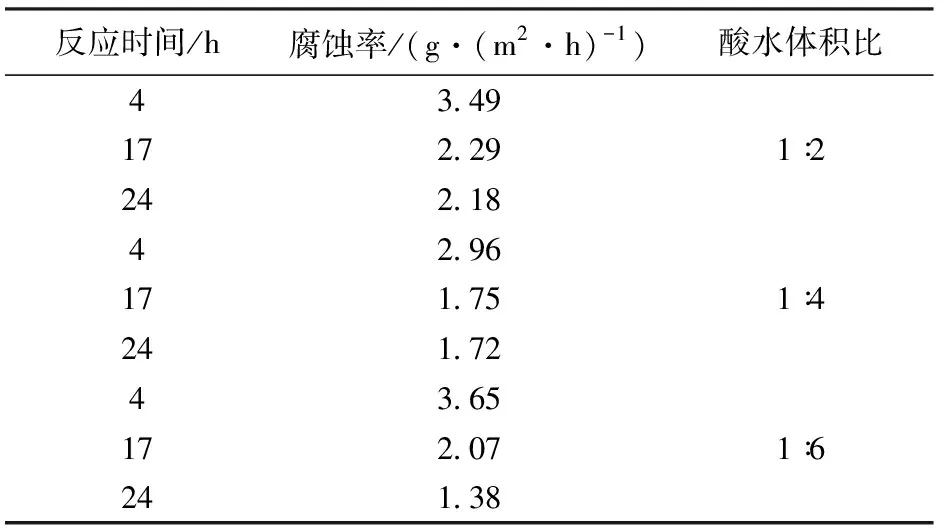

根據不動管柱施工要求,酸液體系應具有低腐蝕性,以減輕長時間在線注酸對管柱造成的傷害。將N80掛片置于不同酸水體積比的酸液中,90℃下,放置4 h、17 h和24 h,測量掛片的腐蝕速率(見表4)。

表4 靜態掛片腐蝕實驗結果

從表4可以看出,在酸水體積比1∶2、溫度90℃下,4 h后的腐蝕率為3.49 g/(m2·h),不同濃度下的FH-2酸對鋼片的腐蝕均低于4 g/(m2·h),滿足行業一級標準,且放置時間越長腐蝕速率越低。

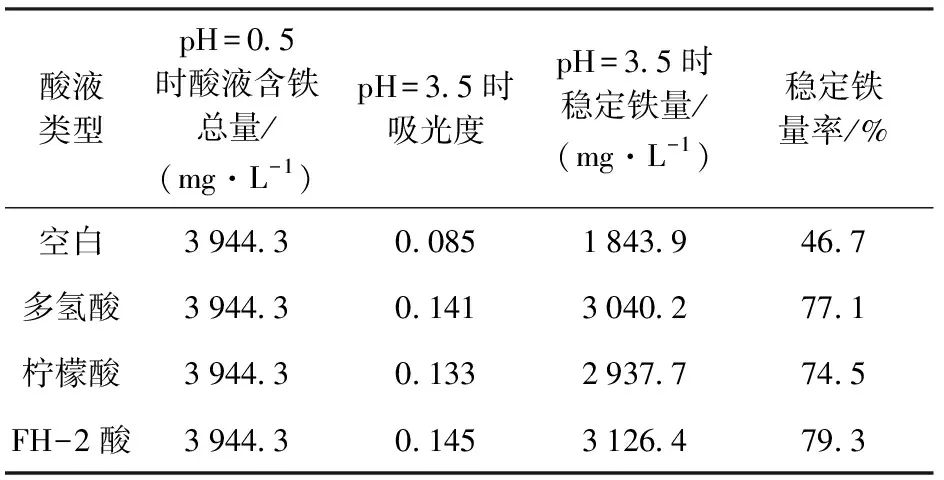

2.2.3 鐵離子穩定性

為了防止酸化過程中Fe3+產生沉淀,在室溫條件下,評價了檸檬酸、多氫酸和復合酸FH-2體系對鐵離子的穩定能力(見表5)。可以看出,復合酸FH-2對鐵離子的穩定率為79.3%,性能優于檸檬酸和多氫酸。

表5 不同酸液的鐵離子穩定性能

2.2.4 巖心流動實驗

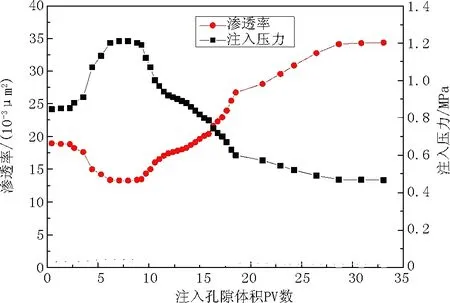

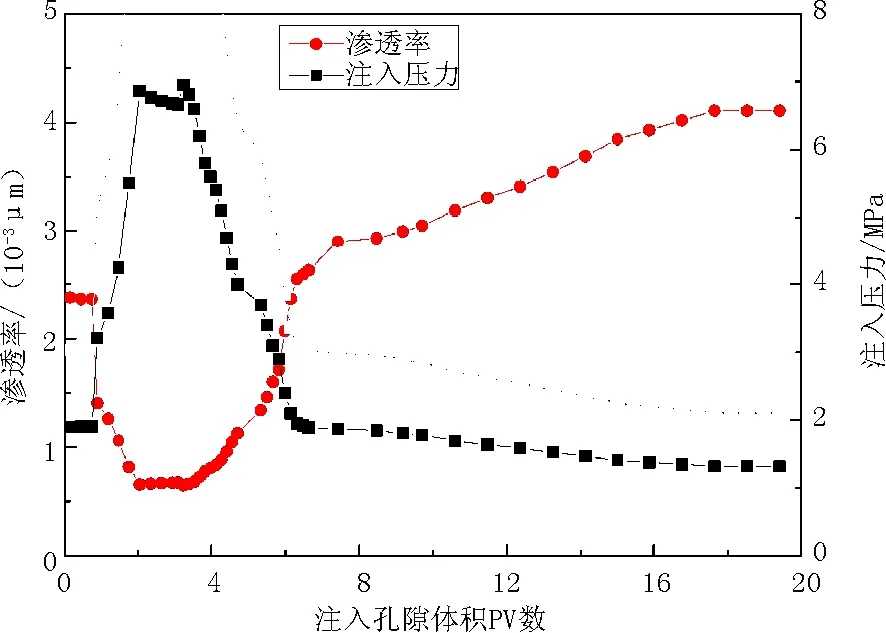

采用G6、W5區塊天然巖心進行FH-2復合酸體系巖心流動實驗評價,實驗結果如圖2和圖3所示。

圖2 G6區塊巖心酸化流動實驗

圖3 W5區塊巖心酸化流動實驗

從圖2可以看出,隨著酸液的驅替,注入壓力逐漸升高,這主要是酸液與巖心中的碳酸鹽等無機垢發生反應產生氣體所致。當壓力上升到1.21 MPa后,氣體隨著酸液逐漸排出,注入壓力也隨之逐漸降低。當壓力降低到一定程度時,停止注酸。注入7 PV復合酸后,巖心滲透率從18.8×10-3μm2升高到34.3×10-3μm2,滲透率改善幅度為82%。從圖3可以看出,對于W5區塊巖心,巖心滲透率從2.36×10-3μm2升高到4.11×10-3μm2,滲透率改善幅度為74%。G6和W5巖心酸化流動實驗結果表明,對于G6和W5巖心,復合酸體系均有較好的改善滲透率的能力,同時也證明了復合酸體系具有較好的適應性。

從圖4可以看出,酸化后巖心端面良好,無坍塌。在排出液中含有較多白色均勻的氣泡,表明注入酸液體系過程中,在巖心中生成了大量的泡沫,引起巖心內壓力的大幅度增加,起到暫堵作用,有利于巖心的均勻酸化。

圖4 酸化前后巖心端面對比

3 現場應用

3.1 應用效果

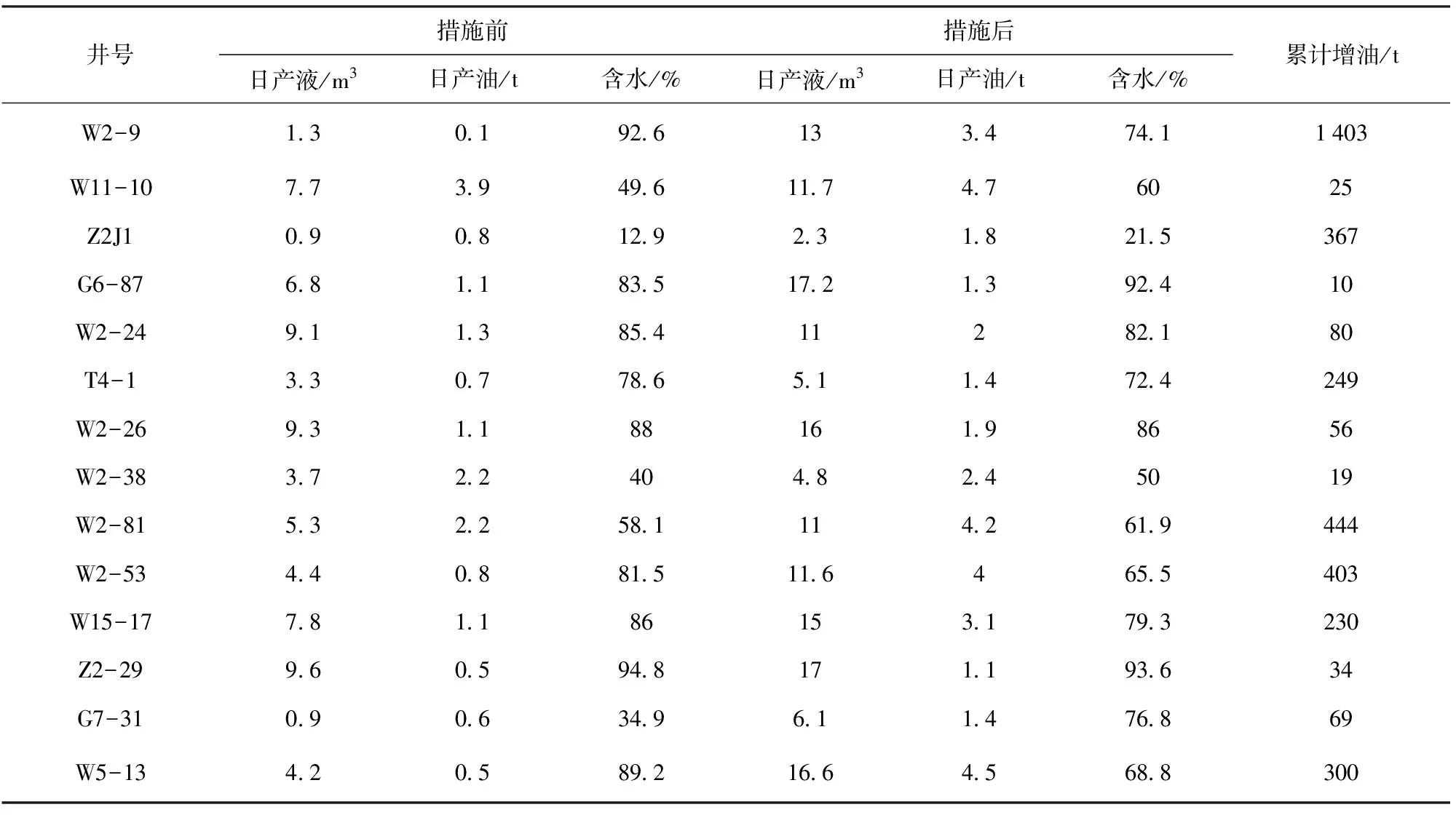

為了驗證復合解堵配方,2017年在江蘇油田W2-81井進行了不動管柱復合解堵現場試驗,通過原生產管柱的油套環空注入復合解堵液,作業結束后直接開泵生產,取得較好的解堵效果。此后,經過優化配方,已現場應用14井次,累計增油3 689 t(見表6),取得較好的效果,對因地層結垢或作業污染的油井效果尤為明顯。

表6 不動管柱復合解堵現場施工效果

3.2 應用實例

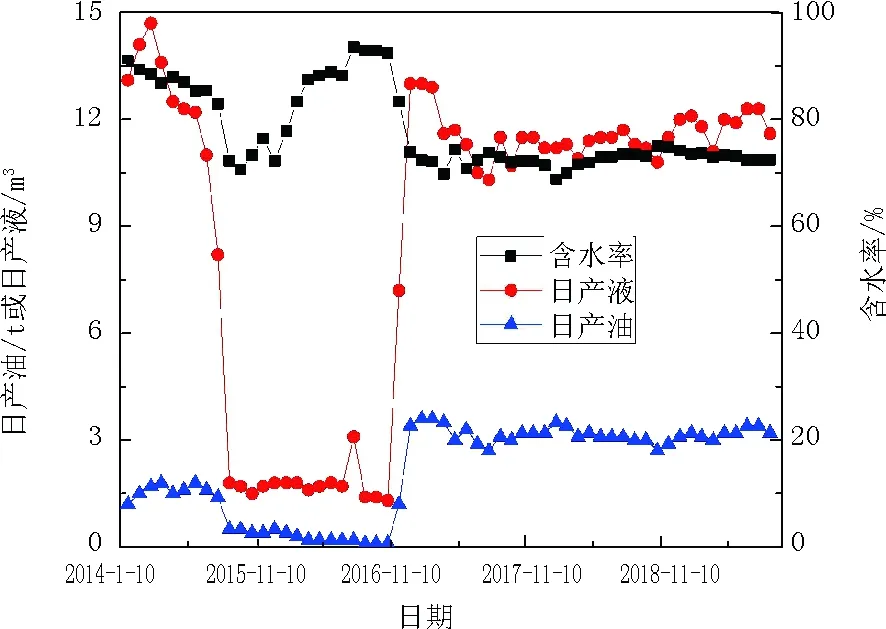

W2-9井解堵井段層厚13.2 m,滲透率為(6.1~95.11)×10-3μm2,孔隙度為13.4%~23.8%,屬于中孔、低滲儲層。原油為普通稠油,地層水型為碳酸氫鈉型,礦化度25 000 mg/L。2015年3月,W2-9井日產液量開始逐漸下降。至2015年8月19日,日產液突然降至1.9 m3,日產油0.5 t,供液出現嚴重不足,生產采用間抽方式。從生產動態數據分析,W2-9井近井的無機及有機堵塞導致了產液量下降。

通過W2-9井原生產管柱的油套環空,依次注入油層清洗液(3%KD-40+100 mg/LKD-25)36 m3、處理液(15%復合解堵劑)20 m3及頂替液(3%防膨劑)25 m3。措施前后生產情況如圖5所示。

圖5韋2-9井生產數據

該井2016年12月25日施工前平均日產液1.2 m3,日產油0.1 t,含水92.3%。施工后平均日產液為8.1 m3,平均日產油為3.1 t,含水率為72.3%,到2017年底累計增油約1 533 t,增產效果十分明顯。同時,沒有下專用的酸化管柱,降低了作業成本。

4 結論

通過體系性能的評價,優化了一種新型的不動管柱復合解堵體系FH-2,取得以下認識:

(1)為了解除井眼及近井附近的有機堵塞,優選的清洗劑配方為1%KD-40+100mg/L KD-25。

(2)優化的復合解堵體系FH-2以“一代三”功效替代了常規三段式酸液模式。該體系具有較好的配伍性、巖心溶蝕性、緩蝕性能、鐵離子穩定性能。

(3)巖心流動實驗表明,對于G6區塊巖心,注入復合酸后,巖心滲透率提高82%;對于W5區塊巖心,酸化后,滲透率提高74%。同時,也證明了復合酸體系具有較好的適應性。

(4)該項技術在江蘇油田現場應用效果良好,經濟效益和社會效益顯著。