長慶油田套管開窗側鉆井小井眼窄間隙固井技術

劉志雄,劉克強,胡久艷

(1.中國石油集團川慶鉆探工程有限公司鉆采工程技術研究院,西安 710018;2.低滲透油氣田勘探開發國家工程實驗室,西安 710018)

經過40多年的持續開發,目前長慶油田的套損井、長停井、低產低效井數量龐大,給油田的持續穩產和開發效益帶來了嚴峻考驗。2016年以來,開展了以治理水淹長停井為主的套管開窗側鉆試驗,在Φ139.7 mm套管內采用Φ118 mm鉆頭鉆出井眼,下Φ89 mm套管固井射孔完井。由于井眼小、環空間隙窄,且后續需要對儲層進行壓裂改造,因此,固井質量要求高、施工風險高難度大。針對工程需求,通過技術攻關,形成了以韌性水泥漿、液壓尾管封隔器、粘接式套管扶正器、不留塞為主的固井工藝技術,解決了開窗側鉆井小井眼窄間隙固井難題,為后續壓裂改造和注水區含水、氣油層長期安全開發提供了良好的井筒條件。

1 主要技術難點

(1)水泥漿體系性能要求高。

①由于井眼小環空間隙窄,側鉆井眼固井施工泵壓高、風險大,因此需要水泥漿具有較好的流變性能,以便降低壓耗、提高頂替效率及減小施工風險;②水泥環薄,其抗壓和抗沖擊能力受限,為了滿足后續分段壓裂施工要求和避免水泥環在采油過程中損壞,需要水泥漿在具有較好流變性的前提下提高水泥石的力學性能;③較窄的環空間隙容易導致水泥漿處于高剪切狀態,引起水泥漿快速失水或脫水,造成橋堵、憋泵甚至壓漏地層;④水泥漿流變性與穩定性之間存在矛盾,一般情況下水泥漿的流變性能好,其穩定性能就會變差,反之穩定性能好,流變性能變差。

(2)喇叭口及尾管、老套管重疊段密封要求高。

國內油田Φ139.7 mm套管開窗側鉆定向井,一般下Φ101.6 mm或Φ95.3 mm套管固井射孔完井,采用酸化或單層壓裂增產措施。長慶油田因典型的低壓、低產、低滲透特征,側鉆井需要進行分段壓裂才能獲得理想的建產效果(一般施工壓力在36 MPa以上)。因此,為保證壓裂施工安全有效對重疊段(尤其是喇叭口)密封性能要求更高。

(3)尾管居中難度大。

Φ118 mm井眼下入Φ88.9 mm油管,理論環空間隙為14.55 mm,尾管與老套管重疊段理論環空間隙為17.675 mm,同時由于泥餅、井眼縮徑、套管變形等因素的影響,實際的環空間隙更小。Φ89 mm油管直徑小、管壁薄、剛度低,易彎曲易貼壁。另一方面,側鉆井眼全部為定向井,若使用常規扶正器,扶正器弓高受到限制,扶正效果差、尾管下入困難,而且影響固井頂替效率和固井質量,容易形成憋泵和橋堵,甚至導致無法泵替的工程事故。

(4)對上塞、下塞要求嚴格。

在喇叭口處或人工井底若留有水泥塞,不僅鉆塞費時費力,而且容易發生難以處理的復雜情況,甚至破壞水泥環[1-3]。

2 技術對策

2.1 韌性水泥漿體系領漿尾漿兩凝固井工藝技術

2.1.1 韌性微膨脹水泥漿體系

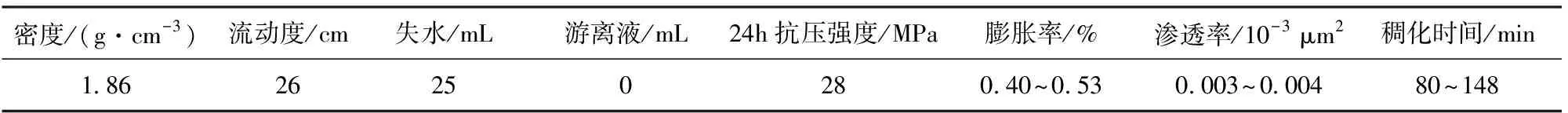

在側鉆小井眼水泥石力學完整性失效原因分析和水泥環力學完整性評價的基礎上,完成了水泥石力學改性材料優選及評價,形成韌性水泥漿體系(領漿、尾漿)。體系具有性能穩定、失水量低和零析水量、流變性好、稠化時間可調、具有優良的抗沖擊性和微膨脹性能等優點(見表1、表2),在長慶油田側鉆小井眼固井作業中成功應用,固井質量良好,有效解決了側鉆小井眼固井存在的水泥環薄且脆性大、壓裂過程中易發生水泥環封隔失效的難題[4-5]。

表1 韌性水泥漿體系性能

表2 韌性水泥漿體系與常規水泥漿體系性能對比

2.1.2 領漿尾漿雙凝固井工藝技術

領漿設計較長稠化時間,水泥漿上返至喇叭口處有足夠循環出井口時間的同時,一旦出現浮箍浮鞋失效的情況,可以進行一定時間的憋壓候凝,確保人工井底的合理位置。尾漿設計施工緊湊的稠化時間,水泥漿頂替到位后盡快凝固,防止浮箍浮鞋失效及油水竄現象[6]。

2.2 新型封隔式液壓尾管懸掛器

為了確保喇叭口密封能力、實現尾管串與上層老套管的徹底封隔、確保重疊段的固井質量,研制了Φ139.7 mm×Φ88.9 mm新型封隔式液壓尾管懸掛器,注完水泥后,封隔器50 MPa的封隔能力可以滿足后期改造的需求。

懸掛器工具設計為懸掛器與封隔器一體式,主要由懸掛器總成、封隔器總成、密封總成、送入工具等件組成,其中:懸掛器為單液缸、單錐單排卡瓦、液壓坐掛,封隔器在注完水泥后機械座封(永久性封隔,無法解除),送入工具由提升短節、防砂罩、座封擋塊、倒扣總成及中心管組成。

技術特點:①具有注水泥前坐掛尾管、注水泥后立即封隔尾管與老套管環空兩種功能。②可承受較大的正負壓差(≥50 MPa),即使重疊段固井質量不良,也能滿足后續壓裂施工的密封要求[7-8],封隔式液壓尾管懸掛器主要技術參數見表3。

表3 封隔式液壓尾管懸掛器主要技術參數

2.3 粘接式套管扶正器

針對側鉆小井眼存在的Φ88.9 mm油管居中難度大、環空壓降高、固井質量難以保證等難題,研制了粘結式扶正器及配套粘接劑、整體式扶正器。尾管與上層套管重疊段采用粘結式扶正器(剛性扶正),裸眼井段應用整體式扶正器(彈性扶正),既能保證小井眼小間隙尾管串的扶正,又能降低施工風險、確保整個管串的順利下入。

粘結式扶正器采用三維立體設計,扶正翼片采用180°半閉合,螺旋式粘結于套管串表面(圖1),不但保證了套管居中,而且可以使流體通過扶正翼片時形成一定的旋流效果,提高頂替效率,且過流面積大,可以有效降低流體壓耗[9-10]。

圖1 粘結式套管扶正器結構及實物

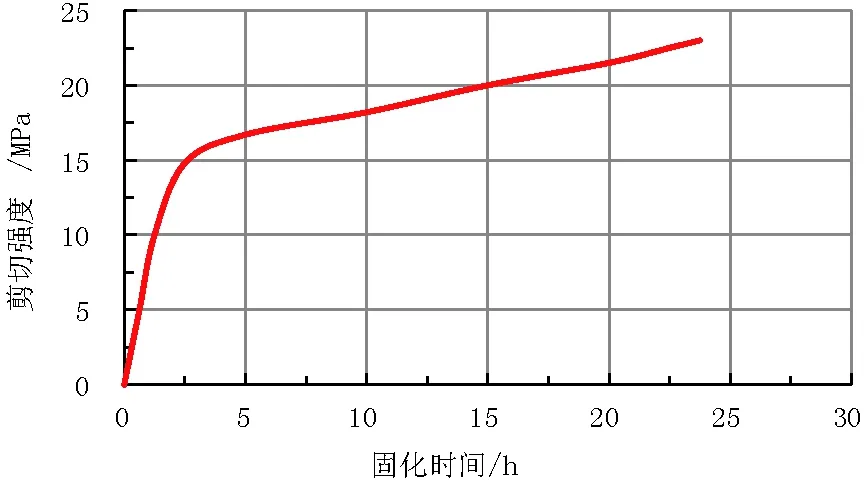

研制配套了聚甲基丙烯酸酯類粘接劑,該粘接劑剪切強度高,耐沖擊性與耐久性都非常好,只需極少的表面處理即可快速粘接,在65℃溫度條件下,側鉆用鉆井液中浸泡24 h,實驗測試:粘接剪切強度大于23 MPa(見圖2),可以滿足現場施工的需求。

圖2 粘結式套管扶正器剪切強度實驗

2.4 不留塞固井工藝技術

(1)喇叭口不留上塞工藝:注水泥后井口憋一定壓力,緩慢上提中心管,徹底清掃喇叭口處水泥(經過13口井現場應用,該處清掃干凈,沒有水泥殘留),保證了管串內的全通徑。

(2)管內不留塞工藝:為了防止固井后套管內留有水泥塞(下塞),研發了防塞液體系,其配方為清水+4%KCl+50%G425P1,密度范圍為1.00~1.05 g/cm3。該防塞液懸浮穩定性能好,與水泥接觸后能有效對水泥漿進行分散懸浮。現場應用表明:注完水泥后用本防塞液作為后置液對水泥漿進行頂替,確保套管內無多余水泥漿,阻止套管內形成下水泥塞[11-12]。

3 現場應用情況

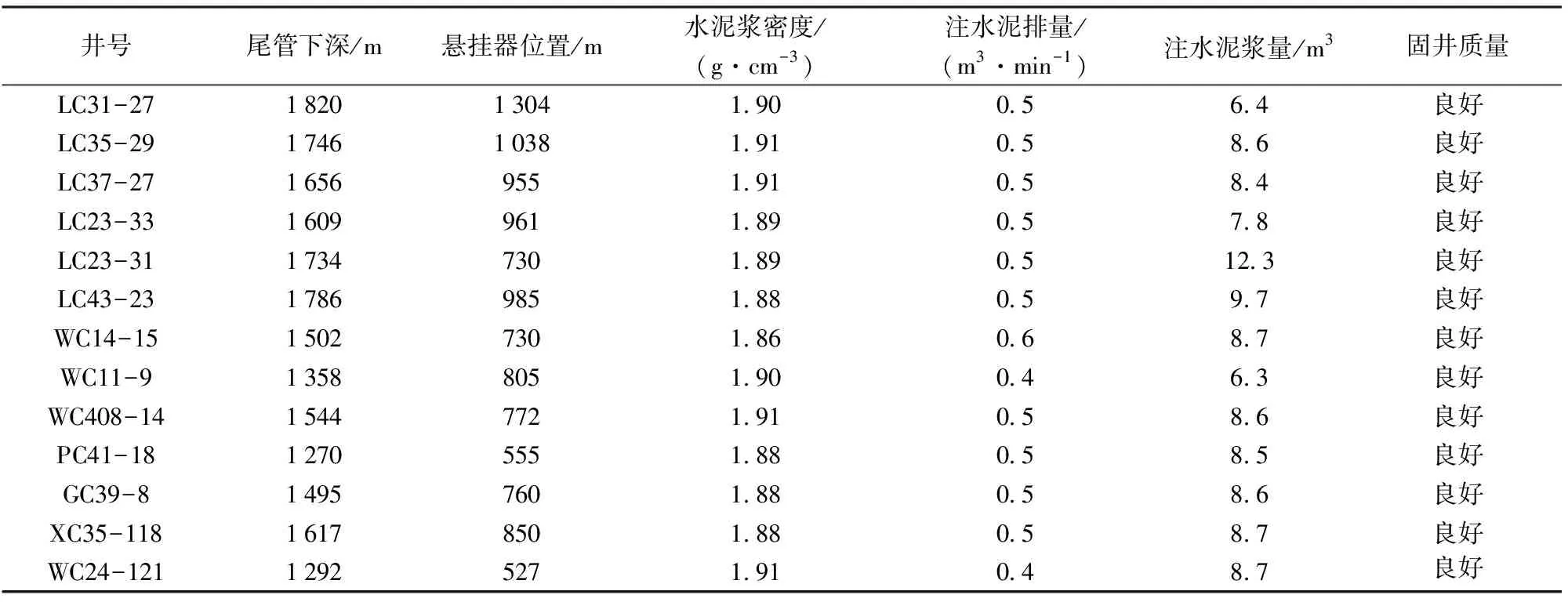

2017年共完成13口套管開窗側鉆井的固井作業,固井質量一次合格率100%,固井質量優良率達80%以上,全部滿足后續分段壓裂施工的要求。現場施工情況見表4。

表4 現場施工情況統計

4 結論及建議

(1)新型封隔式液壓尾管懸掛器的封隔能力滿足了后續小尺寸套管壓裂施工的密封要求,現場應用安全可靠,為固井作業的成功施工提供了保證。

(2)粘接式套管扶正器的成功應用,不但提高了套管居中度,而且增加了流體環空過流通道,保證了固井作業的安全施工。

(3)韌性水泥漿體系提高了側鉆井小井眼窄間隙固井質量,為側鉆小井眼固井后的分段壓裂施工、水泥石封固的長期有效性提供了有力的技術支撐。