基于速度和轉(zhuǎn)矩的電機(jī)混合驅(qū)動控制方法研究

吳戰(zhàn)武,馬 可,袁 瀟,許開州

(1.上海航天技術(shù)研究院, 上海 201109; 2.上海航天化工應(yīng)用研究所, 浙江 湖州 313002)

火箭是國防科技的核心技術(shù)之一,固體發(fā)動機(jī)為火箭提供強(qiáng)大動力,火箭的性能取決于固體發(fā)動機(jī)質(zhì)量的好壞[1-3]。氧化劑作為火箭固體發(fā)動機(jī)必不可少的原料,在固體火箭發(fā)動機(jī)生產(chǎn)過程中,需要考慮氧化劑原料的運(yùn)輸和轉(zhuǎn)運(yùn)方式,確保生產(chǎn)過程的安全性和高效性[4]。傳統(tǒng)的發(fā)動機(jī)氧化劑轉(zhuǎn)運(yùn)主要是由人工與機(jī)器輔助共同完成,效率低下,存在危險性,難以滿足生產(chǎn)線要求;又因氧化劑具有易燃易爆的化學(xué)性質(zhì),故轉(zhuǎn)運(yùn)過程中容易對人身安全造成隱患[5-6]。

龍門桁架機(jī)器人大范圍直線運(yùn)動采用齒輪齒條傳動,具有運(yùn)動行程大、結(jié)構(gòu)剛度高、負(fù)載能力強(qiáng)、性能穩(wěn)定等優(yōu)點(diǎn)[7-9],因而采用桁架機(jī)器人進(jìn)行固體火箭發(fā)動機(jī)氧化劑料桶的快速上下料,可滿足上下料運(yùn)動范圍大和生產(chǎn)節(jié)拍快的要求。

氧化劑上下料龍門桁架機(jī)器人跨距較大,由于機(jī)械結(jié)構(gòu)限制驅(qū)動機(jī)構(gòu)只能位于一側(cè),采用單電機(jī)伺服驅(qū)動的方式,其負(fù)載能力(驅(qū)動力矩)不能滿足要求,因而采用采用雙電機(jī)驅(qū)動的方式可均勻機(jī)構(gòu)負(fù)載,并有效提高系統(tǒng)的負(fù)載能力與動態(tài)響應(yīng)性能。固體火箭發(fā)動機(jī)氧化劑料桶高效上下料對運(yùn)動速度和位置精度要求較高,而電機(jī)機(jī)械電氣件存在離散性,難以保證較好的高速同步運(yùn)動等性能。

本文為提高伺服系統(tǒng)的控制性能和同步運(yùn)動位置精度,以固體火箭發(fā)動機(jī)氧化劑X軸雙電機(jī)驅(qū)動伺服運(yùn)動單元為研究對象,提出基于速度和轉(zhuǎn)矩的電機(jī)混合驅(qū)動控制方法,構(gòu)建雙驅(qū)動控制系統(tǒng)模型,并通過仿真驗(yàn)證了控制算法的有效性,從而保證氧化劑料桶的高效快速精準(zhǔn)上下料。

1 X軸雙電機(jī)驅(qū)動機(jī)構(gòu)設(shè)計及工作原理

龍門桁架機(jī)器人用于固體火箭發(fā)動機(jī)生產(chǎn)線氧化劑上下料,具有X向、Y向、Z向直線運(yùn)動和旋轉(zhuǎn)動作4個自由度,并具備氧化劑料桶的抓取以及翻轉(zhuǎn)倒料功能。龍門桁架機(jī)器人結(jié)構(gòu)如圖1所示。

圖1 龍門桁架機(jī)器人

機(jī)器人的X軸運(yùn)動是由雙伺服驅(qū)動單元驅(qū)動完成,兩伺服驅(qū)動單元電機(jī)分別位于X軸移動滑臺的兩側(cè),并分別配置有伺服電機(jī)。伺服電機(jī)經(jīng)減速器與齒輪連接,通過齒輪齒條嚙合傳動,并通過導(dǎo)軌滑塊機(jī)構(gòu)作導(dǎo)向。桁架機(jī)器人的X軸伺服驅(qū)動單元的傳動結(jié)構(gòu)如圖2所示。

圖2 桁架機(jī)器人X軸伺服驅(qū)動單元傳動結(jié)構(gòu)

在氧化劑上下料過程中,運(yùn)動負(fù)載較大,對于X軸的運(yùn)動速度和位置運(yùn)動要求也較高,X軸運(yùn)動機(jī)構(gòu)采用雙電機(jī)伺服驅(qū)動結(jié)構(gòu)(轉(zhuǎn)矩伺服驅(qū)動單元和速度伺服驅(qū)動單元),傳動機(jī)構(gòu)機(jī)械結(jié)構(gòu)均相似,通過對驅(qū)動電機(jī)進(jìn)行速度和轉(zhuǎn)矩的混合驅(qū)動控制,保證氧化劑上下料過程中X軸運(yùn)動的同步性及動態(tài)運(yùn)動特性。采用雙電機(jī)伺服驅(qū)動結(jié)構(gòu)可以取得較好的運(yùn)動性能,首先由于生產(chǎn)節(jié)拍對運(yùn)動速度的要求更高,包括運(yùn)動速度的最大值及速度精度等,對運(yùn)動速度的控制是主要矛盾;其次,位移可通過速度的積分得到,較好的速度控制精度可以保證較好的位置控制精度;最后,采用X軸機(jī)構(gòu)采用雙電機(jī)驅(qū)動,采用位置控制難以保證運(yùn)動的同步性,由于運(yùn)動速度較大,同步運(yùn)動在較短的時間內(nèi)會產(chǎn)生較大偏差,導(dǎo)致X軸運(yùn)動卡滯,嚴(yán)重會導(dǎo)致X軸機(jī)構(gòu)損壞。

固體火箭發(fā)動機(jī)氧化劑上下料桁架機(jī)器人X軸速度與轉(zhuǎn)矩混合控制的工作原理為:對上下料運(yùn)動的X軸運(yùn)動速度和加速度進(jìn)行規(guī)劃,將X軸速度指令通過機(jī)構(gòu)運(yùn)動學(xué)轉(zhuǎn)化為速度控制側(cè)電機(jī)角速度指令,同時將該指令經(jīng)過轉(zhuǎn)換后作為伺服電機(jī)的轉(zhuǎn)矩控制指令,X軸驅(qū)動單元上位機(jī)接收到運(yùn)動目標(biāo)指令后,通過閉環(huán)控制驅(qū)動伺服電機(jī)運(yùn)動,速度控制側(cè)伺服電機(jī)通過編碼器進(jìn)行速度閉環(huán)反饋,當(dāng)系統(tǒng)運(yùn)動狀態(tài)發(fā)生變化后,作用于轉(zhuǎn)矩控制側(cè)電機(jī)的負(fù)載力矩也發(fā)生變化,該負(fù)載轉(zhuǎn)矩通過機(jī)構(gòu)動力學(xué)模型實(shí)時計算得到,進(jìn)而進(jìn)行電機(jī)轉(zhuǎn)矩實(shí)時控制。X軸雙電機(jī)驅(qū)動機(jī)構(gòu)兩伺服電機(jī)均通過整定PID調(diào)節(jié)器參數(shù)進(jìn)行運(yùn)動性能調(diào)節(jié),X軸雙電機(jī)驅(qū)動機(jī)構(gòu)在混合驅(qū)動控制方法下進(jìn)行同步快速運(yùn)動,從而保證氧化劑的快速精準(zhǔn)上下料。

2 速度伺服驅(qū)動單元建模

設(shè)氧化劑料桶上下料規(guī)劃速度和加速度分別為Vr0和ar0,速度控制側(cè)減速比分別為is,齒輪分度圓直徑為D0,直線運(yùn)動的速度為Vs,電機(jī)編碼器反饋角速度為ωr。為保證X軸直線運(yùn)動的同步性,速度控制側(cè)驅(qū)動電機(jī)的控制目標(biāo)ωs為

(1)

速度伺服驅(qū)動單元電機(jī)的模型包括電機(jī)開環(huán)模型、PWM驅(qū)動器模型及速度、電流雙閉環(huán)模型。

2.1 電機(jī)基本數(shù)學(xué)模型

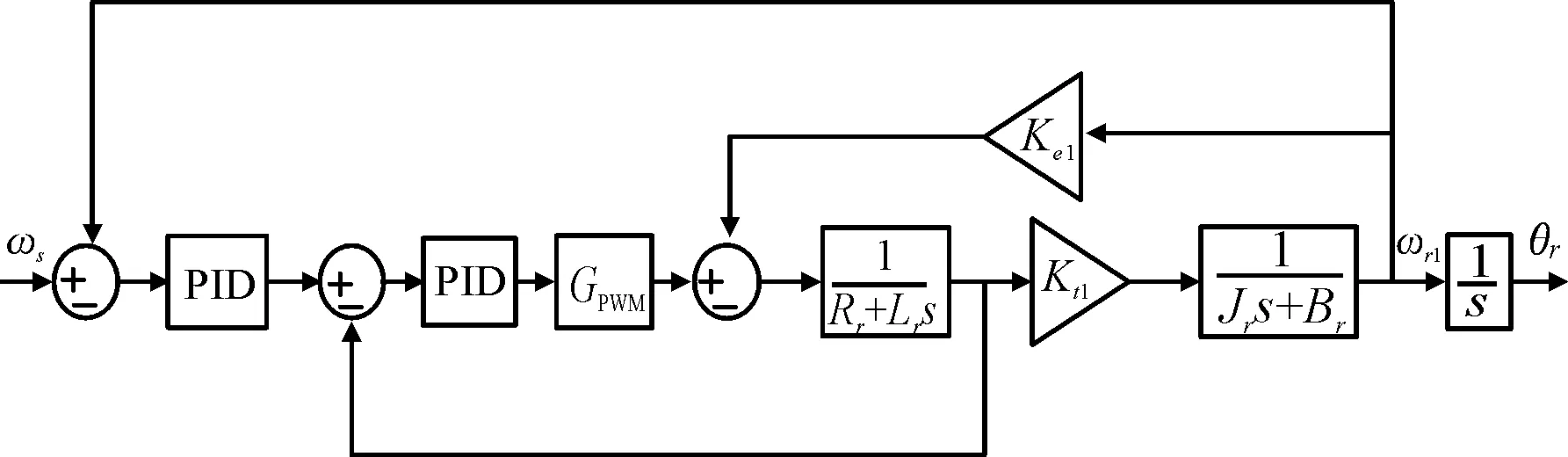

交流伺服電機(jī)實(shí)質(zhì)上是一個由定子和轉(zhuǎn)子兩部分組成的感應(yīng)電動機(jī),可通過等效的方法將該伺服驅(qū)動單元進(jìn)行簡化[10]。設(shè)伺服電機(jī)電樞電壓為U,電樞回路總電阻為Rr,電機(jī)回路總電感為Lr,反電動勢系數(shù)為Ke1,電機(jī)轉(zhuǎn)矩系數(shù)為Kt1,電機(jī)阻尼系數(shù)為Br,則根據(jù)電機(jī)電壓方程和磁鏈方程可得到速度控制側(cè)伺服電機(jī)的電流環(huán)控制框圖如圖3所示。

圖3 驅(qū)動電機(jī)電流環(huán)控制框圖

由上述控制框圖可得電機(jī)電流環(huán)控制模型傳遞函數(shù)為

(2)

式(2)中:θr為速度伺服驅(qū)動單元電機(jī)輸出角位移;Jr為等效轉(zhuǎn)動慣量。

2.2 PWM驅(qū)動環(huán)節(jié)

PWM脈寬調(diào)節(jié)裝置由脈寬調(diào)制器和PWM變換器組成[9],雖然PWM調(diào)制的頻率很高,但是PWM的變換電壓要到下一個周期才能改變,因此PWM脈寬調(diào)節(jié)裝置相當(dāng)于延時環(huán)節(jié)。

設(shè)PWM脈寬調(diào)節(jié)裝置的開關(guān)頻率為fpwm,對應(yīng)的周期TPWM即為延時時間,其傳遞函數(shù)為

GPWM=KPWMe-TPWMs

(3)

(4)

其中,KPWM為放大系數(shù),ud為PWM變換器的輸出電壓,uc為脈寬調(diào)制器的控制電壓。

由于上式中包含指數(shù)函數(shù),使得系統(tǒng)為非最小相位系統(tǒng)。為便于分析,將其按泰勒級數(shù)展開,由于分母的高階泰勒展開式相對于分子是高階無窮小,故可得出近似值:

GPWM=KPWMe-TPWMs=

(5)

由于PWM周期很小,常用的開關(guān)頻率為10 kHz,因此忽略上式中的高階項(xiàng),PWM脈寬調(diào)節(jié)裝置近似為一階慣性環(huán)節(jié),其傳遞函數(shù)為

(6)

2.3 雙閉環(huán)電機(jī)控制模型

速度伺服驅(qū)動單元采用外環(huán)速度和內(nèi)環(huán)電流雙閉環(huán)控制結(jié)構(gòu),其中轉(zhuǎn)速調(diào)節(jié)器是調(diào)速系統(tǒng)的主導(dǎo)調(diào)節(jié)器,它使轉(zhuǎn)速很快跟隨給定電壓變化,穩(wěn)態(tài)時可減小轉(zhuǎn)速誤差,對負(fù)載變化起抗擾作用,其輸出限幅值決定電動機(jī)允許的最大電流;電流調(diào)節(jié)器為內(nèi)環(huán)調(diào)節(jié)器,其作用是使電流緊緊跟隨給定電壓變化,對電網(wǎng)電壓的波動起及時抗擾的作用,并保證獲得電機(jī)允許的最大電流,從而加快動態(tài)響應(yīng)過程。

速度伺服驅(qū)動單元雙閉環(huán)調(diào)節(jié)器均采用PID控制器,其雙閉環(huán)控制框圖如圖4所示。

圖4 速度伺服驅(qū)動單元雙閉環(huán)模型

3 轉(zhuǎn)矩伺服驅(qū)動單元建模

轉(zhuǎn)矩伺服驅(qū)動單元采用轉(zhuǎn)矩閉環(huán)控制結(jié)構(gòu),在轉(zhuǎn)矩伺服驅(qū)動單元接收到運(yùn)動指令后,先將其轉(zhuǎn)化為力矩指令,再實(shí)時計算作用于轉(zhuǎn)矩伺服驅(qū)動單元電機(jī)上的擾動力矩,通過整定PID參數(shù)改善轉(zhuǎn)矩伺服驅(qū)動單元控制性能,從而滿足固體火箭發(fā)動機(jī)氧化劑上下料同步運(yùn)動的要求。

3.1 電機(jī)擾動轉(zhuǎn)矩建模

電機(jī)擾動轉(zhuǎn)矩模型是轉(zhuǎn)矩伺服驅(qū)動單元建模的基礎(chǔ),由于擾動轉(zhuǎn)矩隨著X軸機(jī)構(gòu)的運(yùn)動狀態(tài)實(shí)時變化,因而需要通過機(jī)構(gòu)運(yùn)動動力學(xué)獲取該擾動轉(zhuǎn)矩。設(shè)氧化劑料桶及X軸運(yùn)動組件的質(zhì)量為M0,轉(zhuǎn)矩控制側(cè)減速器減速比為it,轉(zhuǎn)矩控制側(cè)驅(qū)動電機(jī)的擾動轉(zhuǎn)矩為Ttd,則通過X軸雙電機(jī)驅(qū)動機(jī)構(gòu)動力學(xué)方程可得到Ttd的表達(dá)式如下:

(7)

(8)

其中,Vr0采用對X軸雙電機(jī)驅(qū)動機(jī)構(gòu)無剛性沖擊和柔性沖擊的五次多項(xiàng)式規(guī)劃,其在運(yùn)動初始時刻t0和結(jié)束時刻t1滿足:

(9)

設(shè)轉(zhuǎn)矩伺服驅(qū)動單元電機(jī)的電流和轉(zhuǎn)矩系數(shù)分別為It和Kt2,則轉(zhuǎn)矩控制側(cè)電機(jī)的輸出轉(zhuǎn)矩Ttt為

Ttt=Kt2It

(10)

3.2 微分控制器設(shè)計

由轉(zhuǎn)矩伺服驅(qū)動單元電機(jī)擾動轉(zhuǎn)矩模型可知,擾動轉(zhuǎn)矩值與速度伺服驅(qū)動單元的直線運(yùn)動速度的微分值相關(guān),但在在氧化劑料桶上下料過程中,由于速度控制側(cè)驅(qū)動電機(jī)的角速度反饋信號中存在較大的噪聲和干擾,即使采用低通濾波器后濾波效果也難以達(dá)到運(yùn)動要求,且直接進(jìn)行速度差分容易引入較大運(yùn)算干擾,甚至引起角速度信號的失真,造成轉(zhuǎn)矩伺服驅(qū)動單元運(yùn)動震蕩甚至控制發(fā)散。

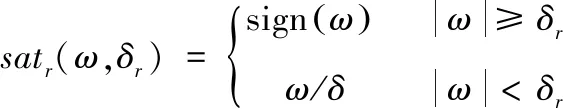

離散型跟蹤微分器可實(shí)現(xiàn)對信號的無顫振快速跟蹤和微分,具有較好的濾波去燥效果和較高的穩(wěn)態(tài)精度[11-12],因而在轉(zhuǎn)矩反饋回路中使用跟蹤微分器對角速度微分信號進(jìn)行提取,離散型跟蹤微分器表達(dá)式為

ωr0(n+1)=ωr1(n+1)+r0·h·ωr2(n+1)

(11)

ωr1(n+1)=ωr1(n)+h·ωr2(n)

(12)

ωr2(n+1)=ωr2(n)+h·fstr(ωr1(n)-

ωr(n),ωr2(n),ωr2(n),r1,h1)

(13)

其中,ωr0為濾波后的角速度指令,ωr1(n+1)和ωr2(n+1)分別為ωr的跟蹤信號及微分信號,r0、r1、h和h1均為可調(diào)參數(shù),fstr函數(shù)的定義如下:

fstr=-r1·satr(gr(n),δr)

(14)

δr=h1·r1,δr1=h1·δr1

(15)

er(n)=ωr1(n)-ωr(n)

(16)

yr(n)=er(n)+h1·ωr2(n)

(17)

(18)

(19)

其中,r0為跟蹤步長;r1為速度因子,其決定了信號的跟蹤快慢,其值越大跟蹤速度越快;h為積分步長,其值越大跟蹤精度越高,同時系統(tǒng)計算時間也越長;h1為濾波因子,選取合適的h1值能過濾信號噪聲,獲取良好的濾波效果;fstr為最速控制綜合函數(shù);er為跟蹤信號與原始信號的誤差。

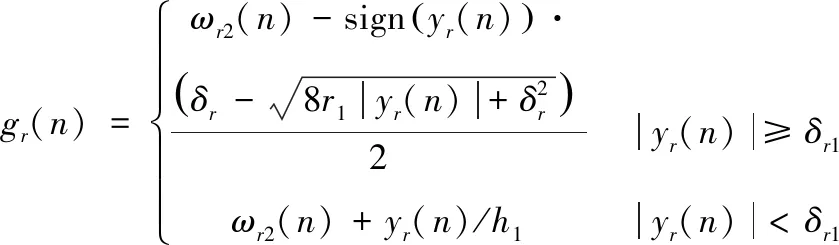

3.3 轉(zhuǎn)矩伺服驅(qū)動單元控制模型

在轉(zhuǎn)矩伺服驅(qū)動單元電機(jī)控制模型的基礎(chǔ)上,將速度伺服驅(qū)動單元控制模型中的Vs及微分控制器結(jié)合形成電機(jī)擾動轉(zhuǎn)矩,并在此基礎(chǔ)上增加PID調(diào)節(jié)器和一階超前校正器Gc(s),構(gòu)建轉(zhuǎn)矩伺服驅(qū)動單元的控制模型,其控制框圖如圖5。

圖5 轉(zhuǎn)矩伺服驅(qū)動單元的控制框圖

圖5中,微分控制器通過實(shí)時跟蹤速度伺服驅(qū)動單元電機(jī)轉(zhuǎn)速反饋信號,并提取其微分信號,一階超前校正器與PID調(diào)節(jié)器串聯(lián),用于提高轉(zhuǎn)矩伺服驅(qū)動單元的快速響應(yīng)。

4 仿真驗(yàn)證

采用五次多項(xiàng)式規(guī)劃X軸雙電機(jī)驅(qū)動機(jī)構(gòu)的運(yùn)動速度,其包括加速、勻速和減速過程,X軸雙電機(jī)驅(qū)動機(jī)構(gòu)的運(yùn)動速度和加速度曲線如圖6所示。

圖6 X軸雙電機(jī)驅(qū)動機(jī)構(gòu)運(yùn)動速度和加速度曲線

圖6中,X軸雙電機(jī)驅(qū)動機(jī)構(gòu)的直線運(yùn)動行程為7.45 m,最大直線運(yùn)動速度和角速度分別為0.5 m/s和0.19 m/s2,通過傳動結(jié)構(gòu)參數(shù)計算得到速度控制伺服電機(jī)的最大運(yùn)動角速度和角加速度分別為238.10 rad/s和90.48 rad/s2。

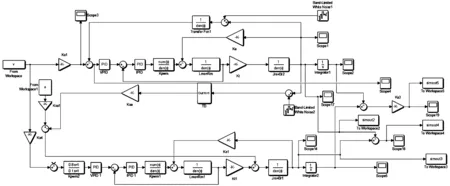

將速度伺服驅(qū)動單元模型、轉(zhuǎn)矩伺服驅(qū)動單元模型與X軸雙電機(jī)驅(qū)動機(jī)構(gòu)運(yùn)動負(fù)載連接即可得到雙電機(jī)驅(qū)動系統(tǒng)的控制系統(tǒng)模型。X軸雙電機(jī)驅(qū)動機(jī)構(gòu)Simulink仿真模型如圖7所示。

圖7 X軸雙電機(jī)驅(qū)動機(jī)構(gòu)Simulink仿真模型

圖7中,X軸雙電機(jī)驅(qū)動機(jī)構(gòu)速度和角速度的.mat數(shù)據(jù)通過From Workspace模塊導(dǎo)入;微分控制器的Simulink模型如圖8所示。

圖8 微分控制器的Simulink模型

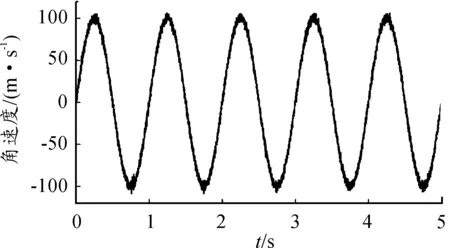

由于在機(jī)構(gòu)真實(shí)運(yùn)動中,伺服電機(jī)反饋角速度指令會混雜干擾,因而選用白噪聲作為角速度信號的噪聲,設(shè)定白噪聲的能量譜密度為0.008,相關(guān)時間為0.005 s。為驗(yàn)證所設(shè)計微分控制器的效果,選取正弦角信號作為伺服電機(jī)的原始角位移反饋信號,并在其基礎(chǔ)上疊加白噪聲干擾,疊加后的電機(jī)角速度信號如圖9所示。

圖9 疊加干擾后的伺服電機(jī)角速度信號

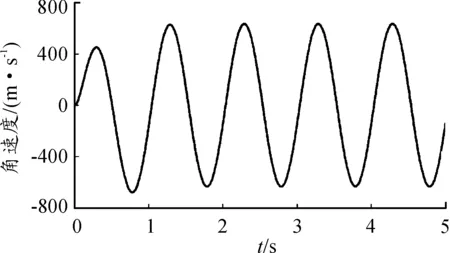

通過微分控制器對上述角速度信號進(jìn)行微分并濾波,調(diào)整跟蹤微分器各參數(shù),當(dāng)h=0.005,h1=8h、r=1 200時,速度伺服驅(qū)動單元電機(jī)的角加速度信號如圖10所示。

圖10 速度伺服驅(qū)動單元角加速度信號

將調(diào)整好后的微分控制器參數(shù)帶入X軸雙電機(jī)驅(qū)動Simulink仿真框圖中,并對速度伺服驅(qū)動單元和轉(zhuǎn)速伺服驅(qū)動單元雙并閉環(huán)PID調(diào)整器進(jìn)行整定,得到兩電機(jī)的速度同步曲線如圖11所示。

圖11 兩電機(jī)速度同步曲線

由圖11可得,轉(zhuǎn)矩伺服驅(qū)動單元電機(jī)角速度ωrt存在明顯滯后,兩伺服電機(jī)最大角位移偏差Δωr最大為42.01 rad/s,無法滿足X軸雙電機(jī)驅(qū)動機(jī)構(gòu)同步運(yùn)動要求。在轉(zhuǎn)矩伺服驅(qū)動單元控制模型中設(shè)計超前校正環(huán)節(jié),其傳遞函數(shù)Gc(s)如下:

(20)

調(diào)節(jié)超前校正Gc(s)參數(shù)c1和c2,當(dāng)c1=0.8、c2=0.1時,轉(zhuǎn)矩伺服驅(qū)動單元電機(jī)角速度響應(yīng)明顯提高,校正前后轉(zhuǎn)矩伺服驅(qū)動電機(jī)角速度及兩電機(jī)角速度偏差如圖12。

圖12 校正前后轉(zhuǎn)矩伺服驅(qū)動單元電機(jī)角速度及兩電機(jī)角速度偏差

由圖12可知,校正后兩驅(qū)動單元電機(jī)角速度最大偏差為0.39 rad/s,當(dāng)it=1∶25時,X軸雙電機(jī)驅(qū)動機(jī)構(gòu)的最大速度偏差為8.10×10-3m/s,兩驅(qū)動單元具備較強(qiáng)的動態(tài)響應(yīng)性能和較高的速度同步精度。

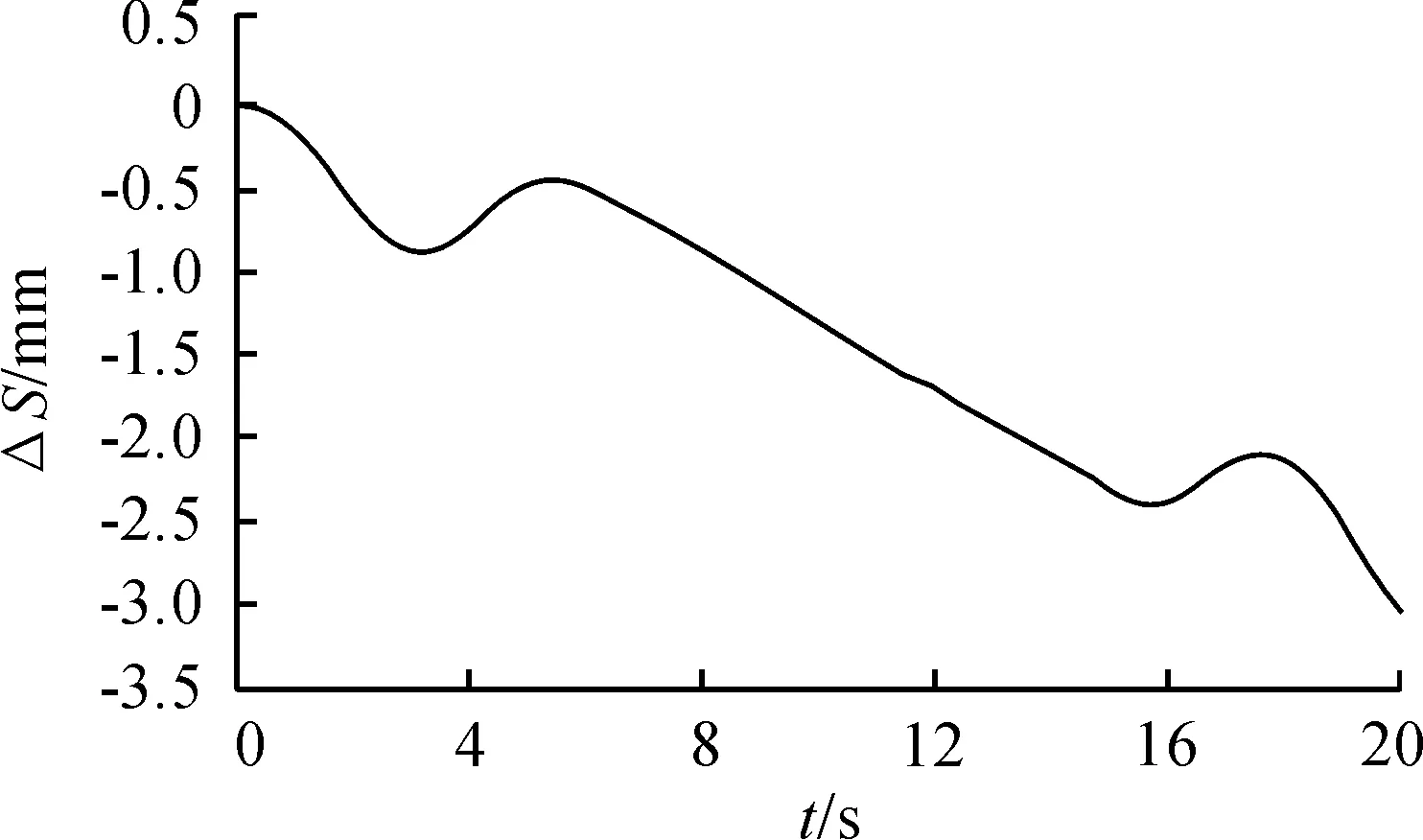

將雙驅(qū)動系統(tǒng)的速度偏差在全運(yùn)動行程范圍內(nèi)進(jìn)行積分,即可得到X軸雙電機(jī)驅(qū)動機(jī)構(gòu)的同步位置偏差ΔS,同步位置偏差隨時間的變化關(guān)系如圖13所示。

圖13 X軸雙電機(jī)驅(qū)動機(jī)構(gòu)的同步位置偏差

由圖13可知,在上下料加速運(yùn)動階段同步位置偏差隨著時間增加先增大后減小,在勻速運(yùn)動階段同步位置偏差不斷增大,在減速階段位置偏差先減小后逐步增大,并在上下料結(jié)束時刻偏差達(dá)到最大值。由ΔS隨時間變化曲線可知,X軸雙電機(jī)驅(qū)動機(jī)構(gòu)全運(yùn)動行程范圍內(nèi)的最大位置同步誤差為3.05 mm,具有較高的位置同步運(yùn)動精度,同時也驗(yàn)證了速度與轉(zhuǎn)矩混合控制方法的有效性。

5 結(jié)論

本文針對固體火箭發(fā)動機(jī)氧化劑料桶上下料的快速精準(zhǔn)要求,設(shè)計了大跨距龍門桁架機(jī)器人,以機(jī)器人X軸雙電機(jī)驅(qū)動機(jī)構(gòu)為基礎(chǔ),提出基于速度和轉(zhuǎn)矩的混合驅(qū)動控制方法,分別建立了速度伺服驅(qū)動單元和轉(zhuǎn)矩伺服驅(qū)動單元的控制模型,并最終搭建了X軸雙電機(jī)驅(qū)動機(jī)構(gòu)的仿真模型。通過Simulink仿真結(jié)果可知,X軸雙電機(jī)驅(qū)動機(jī)構(gòu)具有較好的速度同步性及較高的位置運(yùn)動精度,可實(shí)現(xiàn)固體火箭發(fā)動機(jī)氧化劑料桶的高效快速精準(zhǔn)上下料,同時也驗(yàn)證了速度和轉(zhuǎn)矩混合驅(qū)動控制方法的有效性。