白車身疲勞耐久仿真分析

楊勁飛,陸雪華,梁琴桂

(1.廣西艾盛創制科技有限公司,廣西 柳州 545000;2.上海雙杰科技有限公司,上海 201804)

引言

在汽車設計中,白車身強度、疲勞壽命都是評價結構可靠性及耐久性的重要標準,白車身靜態強度仿真計算在開發前期能較快將結構高應力風險區域進行暴露,但在汽車開發過程中往往存在準靜態強度無法直接預測的開裂現象,此時使用疲勞耐久仿真手段進行前期預測及評估更為必要,車身結構80%以上的失效是疲勞引起的,為此對白車身結構提出疲勞強度設計與分析十分重要[1]。

傳統的汽車疲勞耐久性評價一般是通過可靠性試驗進行,隨著技術的發展,基于疲勞耐久仿真軟件壽命預測及道路試驗驗證的方法受到廣大汽車企業的認可[2]。本次案例將結合相關的疲勞理論,并根據車型出現的實際問題對整車進行建模、疲勞仿真計算、計算結果合理性評估,最后根據問題原因制定相關的補救措施,實現結構優化。

1 疲勞累計損傷理論

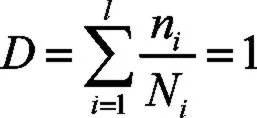

Miner法則是較早提出的對機械結構進行疲勞耐久性能評價的方法。在汽車開發過程中,疲勞耐久壽命計算是較為重要的性能仿真驗證階段。為了得到更為準確的疲勞壽命計算值,在疲勞壽命仿真計算前需要對載荷進行特定的處理,目前較多情況下,對于疲勞載荷的處理方法都是在較早提出的Miner法則線性損傷積累上進行,根據該損傷法則的本質思路,我們可以得到以下的情形:零件在外界作用力循環作用下,零件吸收能量達到最大值產生疲勞開裂,若試樣加載歷史所產生的應力水平為 σ1,σ2,…σi,各應力水平下的疲勞壽命相應為N1,N2,…Ni,各應力水平下的循環次數相應為n1,n2,…ni[3]。則Miner線性損傷表達式為:

式中:D為總的損傷量;l為變幅載荷的應力水平等級;ni為第i級載荷的循環次數;Ni為第i級載荷下的疲勞壽命。

由于在現實情況中,零件受到外力作用大部分都為交變循環的載荷情況較多,受到橫幅載荷作用的情況較少;不管零件基于何種形式受到外界力作用產生破壞,用Miner法則線性損傷累計來進行評估,都可以對零件疲勞耐久壽命進行合理評估。

2 問題提出

某企業研發某款微型客車,根據試驗規范,樣車在海南汽車試驗場不同路面上進行了4 萬km 耐久性道路測試,樣車行駛里程和主要路面類型見表1。

表1 行駛里程和主要試驗道路(單位Km)

路試過程中,檢查發現車身后部的后尾梁處左、右兩側各有兩個焊點開裂,裂紋長度25mm如下圖1:

圖1 路試車開裂位置

從經驗上判斷,車身尾門框區域在整車工況作用下造成的扭曲變形,是應力集中的常見位置,車身較為薄弱位置常因應力集中及載荷循環作用發生不滿足可靠性設計的問題。為此對尋找開裂位置進行開裂根本原因,并根據具體因素制定針對性解決措施十分必要。

汽車車身結構在道路行駛過程中,通常是受交替變化的載荷作用,這種交變載荷對車身結構強度影響較大,往往會引起一系列疲勞強度問題[4]。汽車車身結構前期設計的不合理性以及外界載荷工況作用的惡劣性,綜合兩者影響是零件發生疲勞破壞的關鍵原因。因此,汽車開發過程為滿足疲勞耐久性能設計目標,保證其能滿足設計者及用戶使用的可靠性要求,對車身進行疲勞耐久仿真預測及疲勞壽命設計是保證項目順利開發的重要保證。

3 整車有限元模型仿真驗證

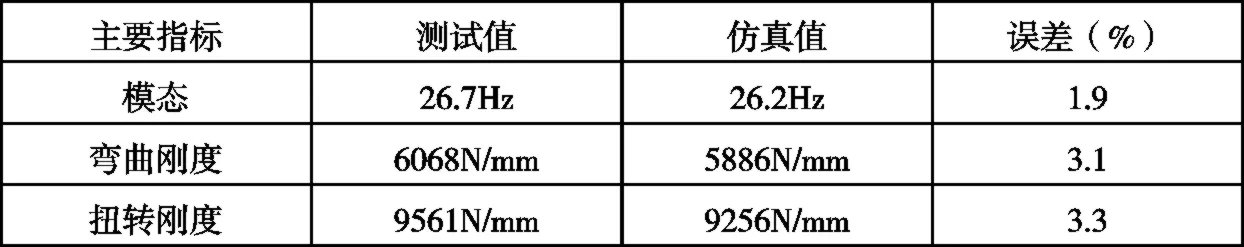

Hypermsh是較為常用的網格建模軟件,能夠快速根據幾何形狀劃分零件網格,并使用軟件自帶的連接模擬方式實現各車身總成搭接,完成白車身網格模型建立。根據仿真標準,白車身網格尺寸大小為10mm,總共節點683126,單元650252個,初步對白車身主要性能進行計算,并嚴格要求白車身模態、彎曲剛度性能、扭轉剛度性能的仿真數值與實際樣車的測試數據誤差范圍需要控制在 4%以內,是白車身網格模型合理性的保證。以下為白車身主要性能指標的試驗值及仿真值對比見表2。

表2 白車身主要性能指標試驗及仿真對比

4 車身疲勞疲勞耐久壽命仿真分析

對整車進行疲勞耐久壽命仿真計算需要幾個關鍵步驟:動態載荷處理、材料疲勞曲線、結構應力仿真結果。

載荷處理:車輛在試驗場路試前,需要對其輪心安裝 6分力信號傳感器,對每種不同路面信號進行采集,根據路試試驗場道路分類,有比利時路、扭曲路、搓板路等多種不同路面,對不同路面信號統一采集后,在特定軟件中進行信號處理、載荷分解,將路試信號轉換為適合疲勞耐久仿真應用的時間里程載荷。

材料疲勞曲線:零件的壽命取決于材料的力學性能與外界施加的應力水平,每種不同材料都有其特定的力學特性,零件材料強度等級越高,受到的應力水平越低,其壽命就越長,這種外加應力水平和標準試件疲勞壽命之間的關系曲線稱為S-N曲線[5]。疲勞耐久仿真計算,必須對車身每種零件材料進行明確定義,以使整體設置與實際情況更加接近,減少設置不當引起的誤差。

結構應力結果:白車身應力分析結果是疲勞分析的基礎條件,在車身與底盤連接的關鍵硬點位置,對整車關鍵硬點加載單位載荷進行計算,得到單位作用力力下的有限元應力結果,從而關聯疲勞動態載荷進行結果疊加計算損傷[6]。

nCode軟件包含了較為強大的材料數據庫,本身包含的疲勞材料曲線基本可以滿足用戶計算使用,在某些特定情況下,可以根據材料抗拉極限值及其他相關參數擬合用戶所需要的疲勞材料曲線,本文使用該軟件進行疲勞耐久仿真計算。

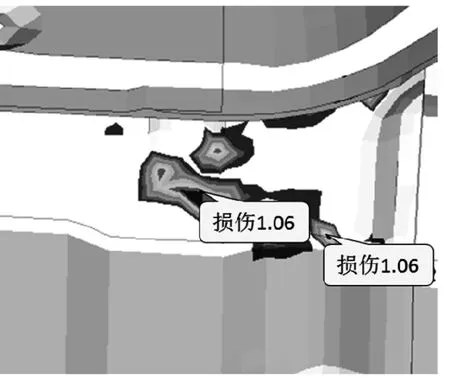

通過仿真發現,后尾梁損傷最大值2.53,且最大損傷位置與樣車路試開裂位置是同一個位置,仿真計算結果云圖如圖2:

圖2 開裂位置疲勞總損傷

從仿真結果看,路試車尾梁零件疲勞損傷總和大于 1,存在較大風險疲勞開裂,所以對尾梁局部區域應進行結構優化以滿足疲勞耐久可靠性要求。

5 優化措施

零件損傷較高,可更改局部結構達到改善局部受力目的,可以通過局部加強、更改零件結構、調整整車結構框架更改傳力路徑等方式來進行優化。本次提出幾點優化方案,方案1:整體加厚尾梁厚度,由原1.0mm厚度增加到1.2mm;方案2:增加L型加強板,并增加L型板兩個面的焊點數量;方案3:取消開裂焊點位置內部搭接的小零件。

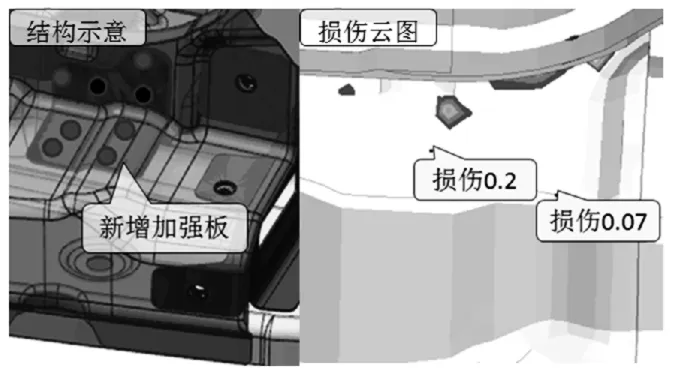

圖3 結構優化措施及疲勞仿真總損傷值

結合車型開發成本、更改空間等因素考慮,對3種更改方案進行前期評估。方案1整體尾梁加厚會導致材料增加,成本增加過多;方案3取消開裂位置零件,根據經驗判會導致尾門扭轉剛度性能下降;方案2則可在不增加較多材料成本的同時,不會導致尾門剛度性能降低,同時能夠局部加強尾梁結構,綜合多種因素,在此擬定嘗試使用方案2進行結構優化,并在次疲勞耐久仿真計算。

結構優化后疲勞分分析,原開裂位置損傷最大值為0.2,總損傷值在目標范圍內,滿足疲勞耐久性能,結果如圖3。

優化方案采用后,經過第二輪路試,車輛完成規定4萬公里試驗里程,該位置無開裂現象。

6 結論

使用CAE疲勞耐久仿真軟件,可以直接對白車身關鍵位置疲勞壽命進行預測。根據預測結果對結構薄弱位置進行加強使其滿足疲勞耐久性能要求。本文通過車型開發案例,記述疲勞耐久仿真預測方法在該車型成功運用,縮短了為解決問題尋找原因的時間,并為后期驗證提供有力的數據依據,從綜合方面縮短了開發周期,節約開發成本,本次方法可為后續其他車型開發提供經驗借鑒思路。