L型車身支架的設計及應用

楊秀林,唐君俊,彭斌

(吉利汽車研究院(寧波)有限公司,浙江 寧波 315336)

1 引言

在車身設計過程中,一款車身上往往有各種型式支架,L型車身支架作為其中之一,主要應用在翼子板、后保險杠及門檻踏板等位置,和其他小支架一樣,作為附件的載體一般都焊接在車身上;支架既要滿足四大工藝和尺寸要求,也要滿足附件安裝點剛度要求,但各大主機廠往往只針對一些關鍵的附件安裝點分析支架剛度,而普通的附件安裝點一般不作分析,也沒有相應的剛度標準,在實際裝車過程中問題層出不窮;為了解決此類問題,需要對影響支架剛度的因素進行分析,從而達到用最輕量化支架滿足附件安裝功能要求的目的。

2 四大工藝和尺寸要求

2.1 沖壓工藝

一般L型支架沖壓工藝相對簡單,相對容易滿足基本的沖壓要求:

1)沖壓方向上無負角。

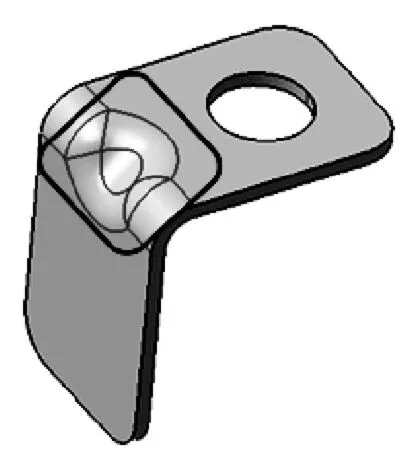

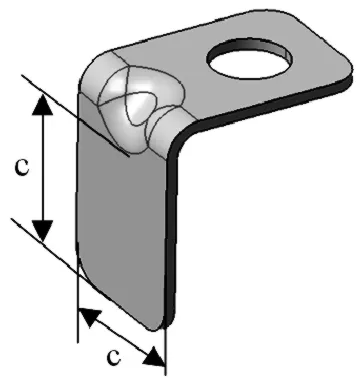

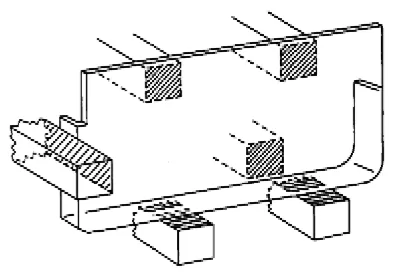

2)盡可能增加三角筋防止支架回彈(如圖1所示)。

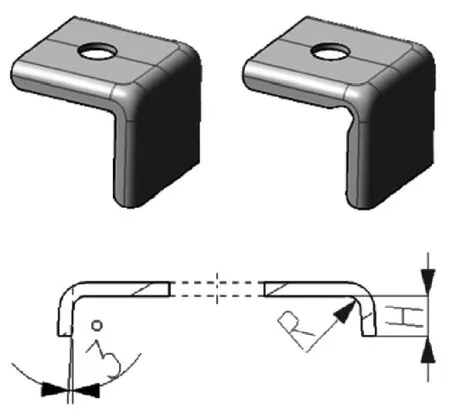

3)L型支架如有翻邊,翻邊直邊高度應是支架料厚的2倍(t為料厚),即H=R+2t,且翻邊至少需有3°拔模角,否則反彈不易控制,增加調試模具時間;三面相交的位置要做球角或三角面,避免沖壓開裂;當支架料厚較厚,折彎位置疊料嚴重時,在不影響支架剛度的情況下可適當開工藝缺口(如圖2所示)。

圖1 L型支架三角筋示意圖

圖2 L型支架翻邊示意圖

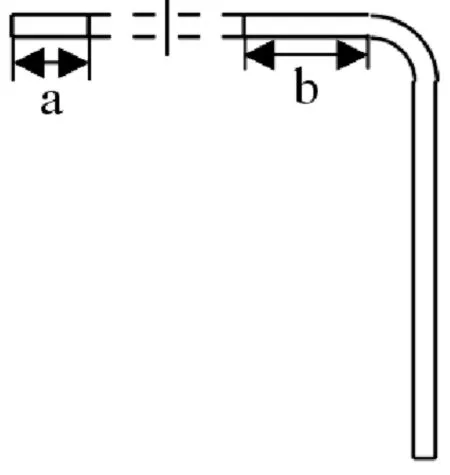

4)孔邊緣到支架邊界a應滿足如下要求:當D(孔徑)<5t(t為料厚)時,a≥2t;當D≥5t時,a≥3t;孔邊緣到R角邊界距離 b應滿足如下要求:先沖孔再翻邊 b≥2t,先翻邊再沖孔 b≥t;為保證模具的強度,盡量保證 a≥5mm,b≥5mm(如圖3所示)。

圖3 L型支架孔邊界要求示意圖

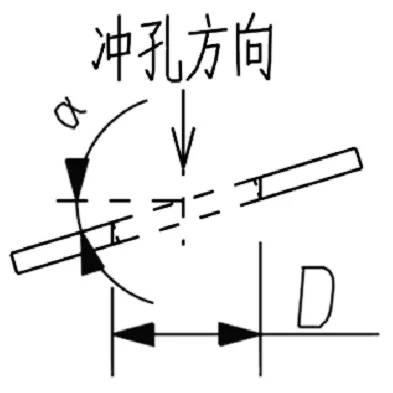

5)沖孔方向與孔的軸線盡量一致,保證孔的精度;如無法保證兩者一致,則夾角α在不大于17°的條件下,保證α≤D(D為孔徑),(如圖4所示)。

圖4 L型支架沖孔方向示意圖

2.2 焊裝工藝

1)焊接邊根據板材厚度不同從13mm至20mm不等,一般焊接邊c要求二層板焊接14mm,三層板焊接16mm。焊接邊過短影響焊接效果,焊點強度下降;焊接止邊容易被壓潰,對于需要密封的位置容易出現密封不良現象;焊接飛濺增加,容易損傷零件表面;焊接邊過長會增加支架重量,造成材料浪費(如圖5所示)。

圖5 L型支架焊接邊示意圖

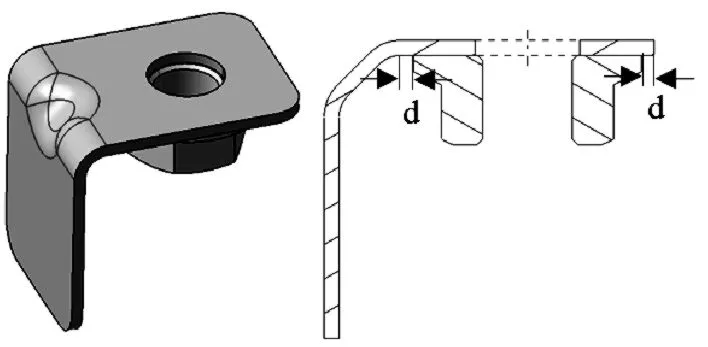

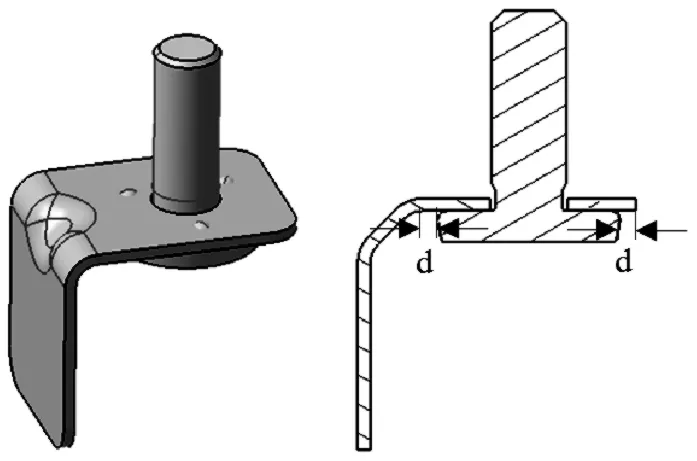

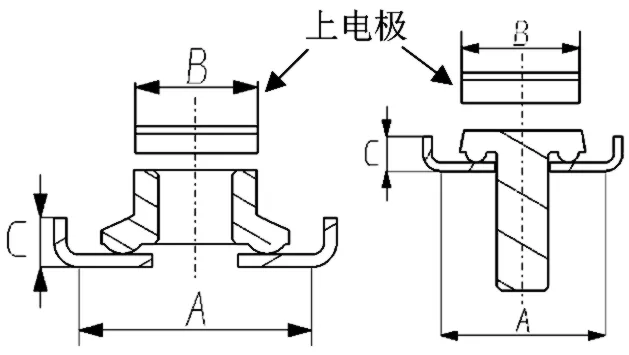

2)一般凸焊螺母(如圖6所示)和凸焊螺栓(如圖7所示)包絡要求到L型支架邊界和R角距離d至少2mm,以防止凸焊螺母或凸焊螺栓超出支架邊界或與R角干涉。

圖6 L型支架凸焊螺母示意圖

圖7 L型支架凸焊螺栓示意圖

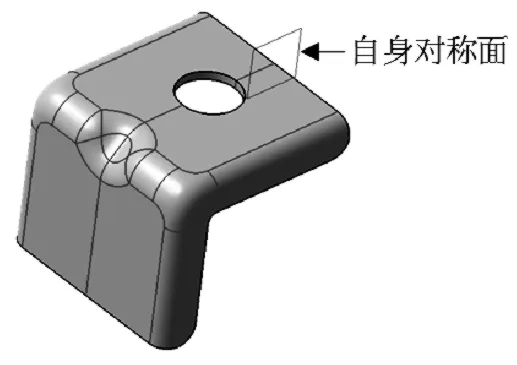

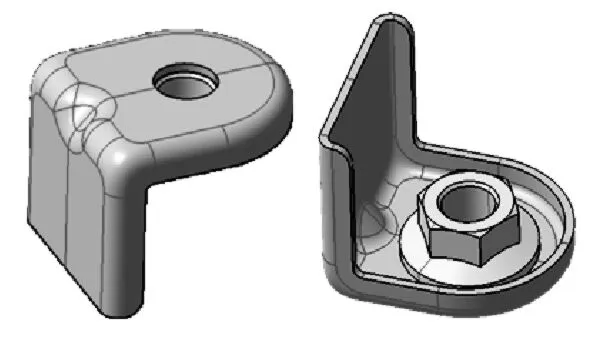

3)L型支架盡量做成自身對稱,以便實現通用化,避免現場焊錯,提高生產效率;如無法做成自身對稱,最好做明顯的差異特征,實現從視覺和夾具上雙重防錯(如圖8所示)。

圖8 L型支架自身對稱示意圖

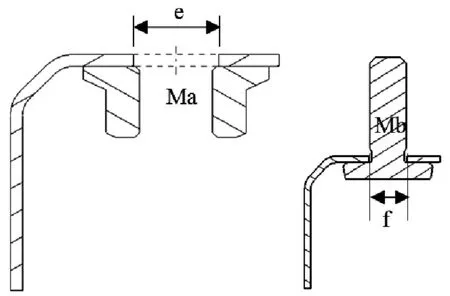

4)直徑為 Ma的凸焊螺母對應的 L型支架底孔 e為(Ma+1)mm;直徑為Mb的螺栓對應的L型支架底孔f為(Mb+0.2)mm(如圖9所示)。

圖9 L型支架凸焊螺母和螺栓示意圖

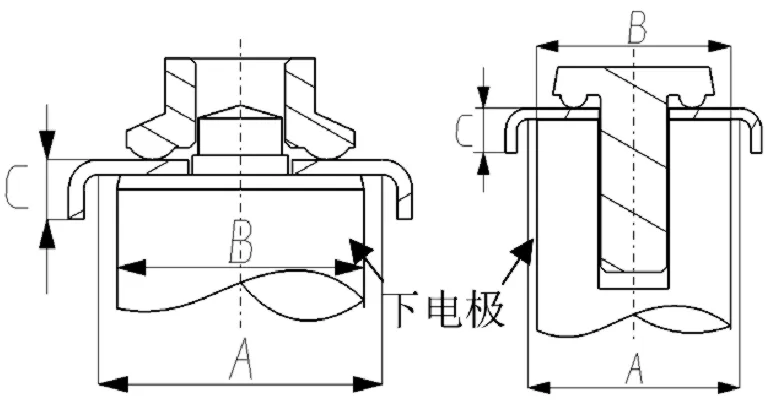

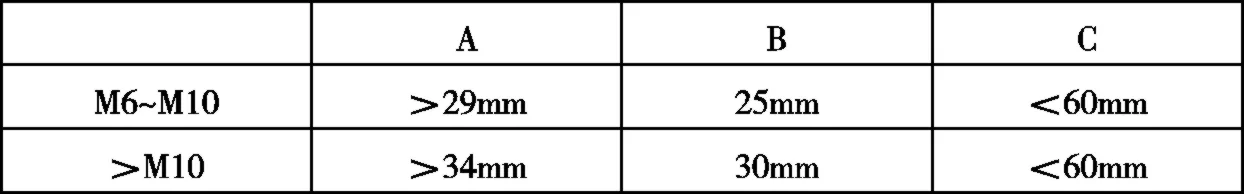

5)凸焊螺母和凸焊螺栓需要滿足上下凸焊電極的要求,凸焊螺母和凸焊螺栓凸焊結構相似,設計時以本公司的標準為準。

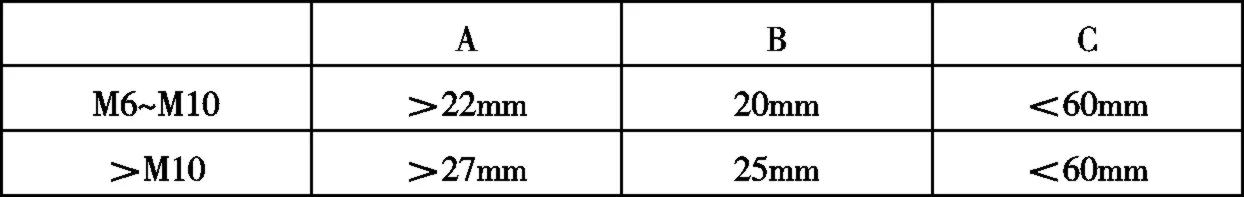

下電極一般需要滿足下表中的要求:

?

上電極一般要滿足下表中的要求:

?

2.3 涂裝工藝

1)L型支架如有翻邊結構且帶凸焊螺母或者螺栓的需要避免出現氣室和積液(如圖10所示),需要在螺母或螺栓未遮蓋的區域再增加一個瀝液孔,該孔與螺母所在孔間距不應小于5t (t為料厚)(如圖11);

圖10 L型支架翻邊結構示意圖

圖11 L型支架翻邊漏液結構示意圖

2)L型支架和其他鈑金件焊接,兩鈑金貼合部位電泳液無法進入,電泳不充分,暴露在潮濕的空氣中易銹蝕,需要增加點焊密封膠或支架采用鍍鋅板。

2.4 總裝工藝

L型支架在設計時,需要考慮總裝安裝附件的可靠性、售后維修和保養的便利性。

2.5 尺寸要求

L型小支架結構簡單,在焊接時往往不易定位,所以在設計時需要充分考慮定位策略,通常使用3-2-1的定位原則,定位孔的坐標盡量保證至少兩個方向的坐標為整數。

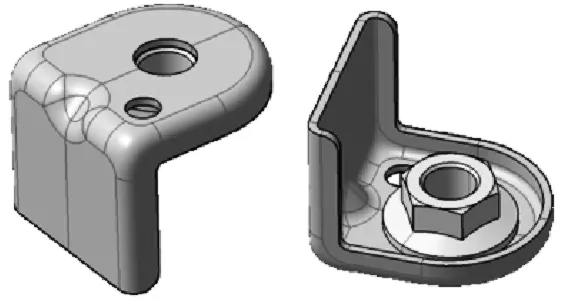

凸焊螺母的L型小支架通常有兩種定位方式:

1)以螺母孔為定位孔,用支架側面(邊)限位(如圖12所示)。

2)完全以支架的側面(邊)限位(如圖13所示);當支架側面(邊)限位條件不允許時,可借助凸焊螺母的端面限位。

凸焊螺栓的L型小支架也有兩種定位方式:

1)夾具上用銷套作為螺栓定位,用支架側面(邊)限位(如圖12所示)。

2)完全用支架側面(邊)限位(如圖13所示)。

圖12 一孔兩面定位簡圖

圖13 三面定位簡圖

以上定位方式只針對安裝精度要求不是很高的附件;對于要求精度很高的附件,需要增大支架尺寸,增加定位孔;對于本身尺寸就較大的L型支架,盡可能增加定位孔。設計時根據附件對L型支架的安裝精度要求選擇合適的定位方式。

3 影響L型支架剛度的因素

3.1 板材厚度

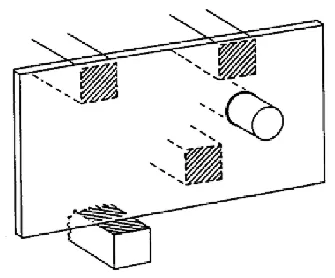

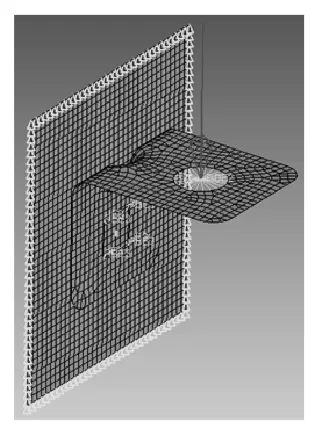

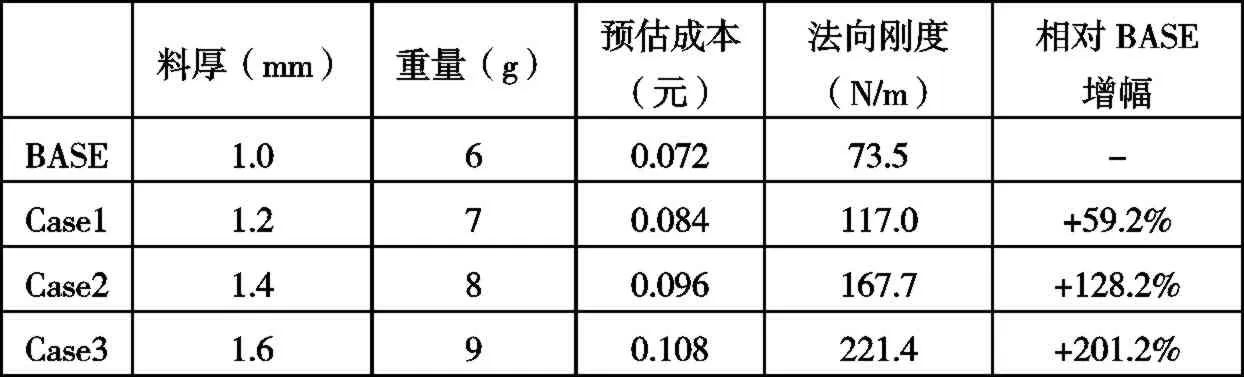

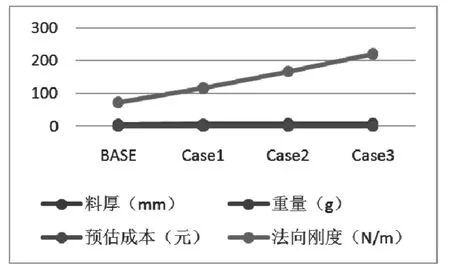

L型支架的剛度取決于板材厚度,厚度增加對車身重量和單車成本增加也較大,選取合適的厚度可以保證支架有較好的性價比。為驗證不同料厚對L型支架剛度的影響,把不同料厚的L型支架焊接在厚度為1.0mm的鋼板上并對鋼板進行約束作為簡化模型(如圖14所示),從而可以通過定量的方式定性的判斷料厚對支架剛度的影響。

圖14 L型支架簡化模型

?

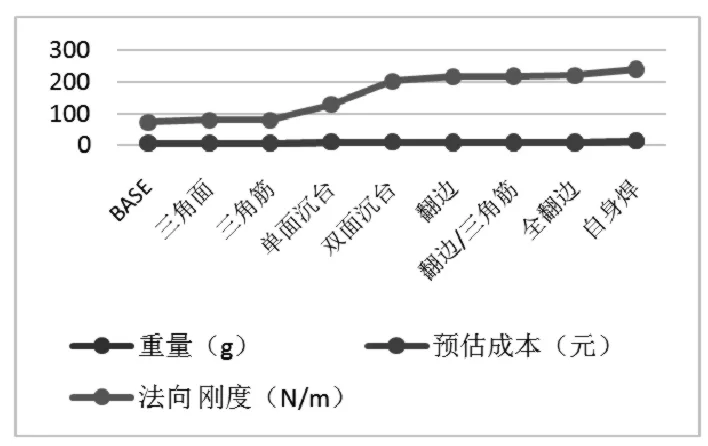

經對L型支架安裝點法向剛度進行對比分析,料厚對支架安裝點法向剛度的影響如下:從以上圖表可以看出,隨著L型支架料厚的增加,重量和預估成本也增加,安裝點法向剛度逐步提升,且四者基本均成線性關系。

3.2 支架特征

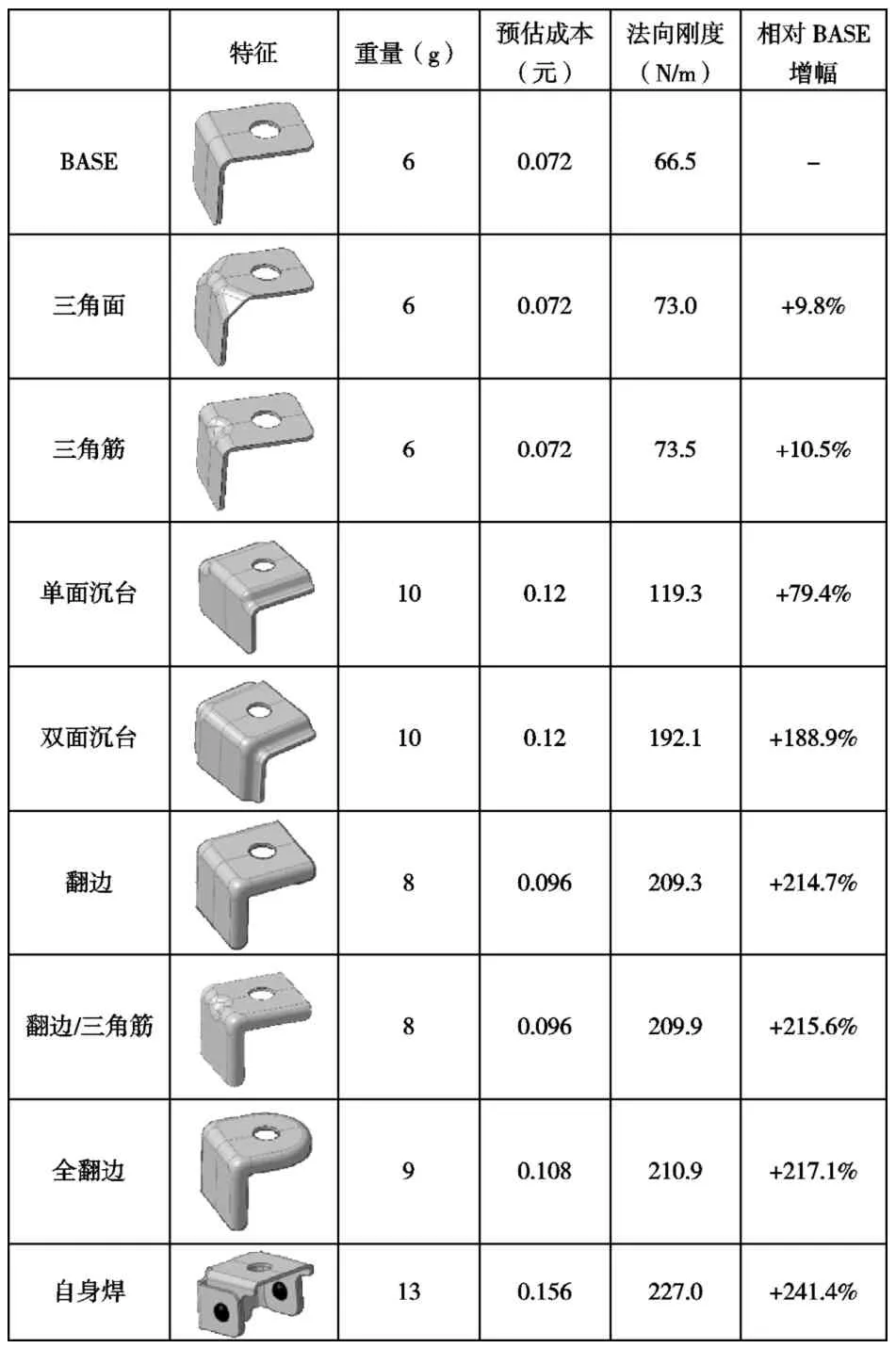

表1

L型支架的特征對安裝點剛度也有較大影響,把1.0mm厚度不同特征的支架焊接在1.0mm厚度鋼板上,并對鋼板約束作為簡化模型(與圖14類似)。對不同特征的L型支架的重量和安裝點法向剛度對比分析結果如表1。

從以上圖表可以得出如下結論:

1)增加三角面和三角筋重量相同,剛度提升效果相當;

2)無翻邊 L型支架增加三角筋相對于不增加三角筋重量相同,安裝點法向剛度略有提升;

3)雙面沉臺支架與單面翻邊沉臺重量相同,成本相同,但雙面沉臺剛度增加近一倍;

4)L型支架增加翻邊相對BASE的重量增幅較小,但剛度提升非常明顯;支架在有翻邊的情況下,增加三角筋作用較小;

5)全翻邊 L型支架相對于只有翻邊特征的情況,重量增幅較大,但法向剛度提升不明顯;

6)自身焊接支架由 L型支架衍生而來,雖然剛度相對BASE提升很大,但重量增幅也很大,性價比較低;

7)重量和成本基本成線性關系,重量增加,成本也隨之增加。

從重量、成本和法向剛度方面綜合考慮,建議如下:

1)翻邊 L型支架重量較小,成本較低,性價比最高,優先采用;

2)自身焊 L型支架雖然性價比低,但在附件安裝點懸臂過長,其他支架均無法滿足剛度要求且無成本壓力的情況下可考慮采用。

3)當受邊界條件制約,L型支架無法做翻邊,且無較大成本壓力的條件下,可考慮采用雙面沉臺L型支架。

4 結語

(1)L型支架設計時應充分考慮四大工藝和尺寸等內容。

(2)L型支架所承載的附件不同,要求的剛度也不盡相同,在設計時要充分對標市場上不同車型的L型支架結構,通過CAE分析計算出其剛度值,參考本文的分析結論選擇不同的料厚和結構特征進行靈敏度分析,使其剛度不小于對標車型,從而開發出滿足功能需求的最輕量化支架。

(3)本文的研究結論對其他支架的結構設計也有參考價值。