Dralon腈綸粘膠棉混紡紗可紡性分析

龍永生 孔維春 李 娟

(汶上如意技術紡織有限公司,山東濟寧,272500)

微利時代下的市場競爭,差異化品種逐步成為紡織企業的產品研發方向。市場對面料手感、性能等需求更為挑剔,多組分混紡凈色品種逐步受到市場青睞,但其可紡性難度較大。近期我們公司完成了Dralon腈綸/粘膠/棉 40/40/20 14.8 tex凈色色紡紗近百噸,主要顏色為凈藍、凈紅。綜合纖維性能的理論分析和生產實踐總結,對Dralon腈綸0.9 dtex×38 mm在混紡凈色色紡品種中存在的可紡性問題進行探討總結。

1 原料選配

1.1 Dralon腈綸

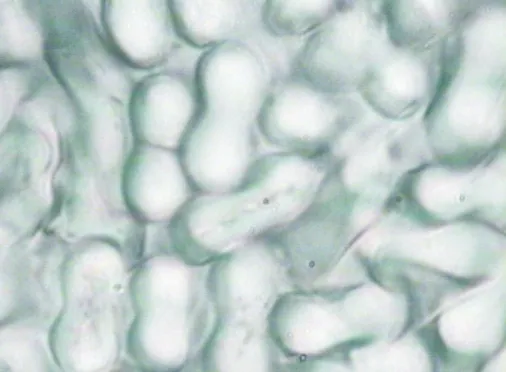

Dralon腈綸規格0.9 dtex×38 mm。采用干法紡工藝制成,啞鈴形截面,纖維彈性好,比重小,輕柔,纖維單強較好,紡紗靜電大[1]。該纖維在顯微鏡下橫截面、縱面形態如圖1所示。

(a)橫截面

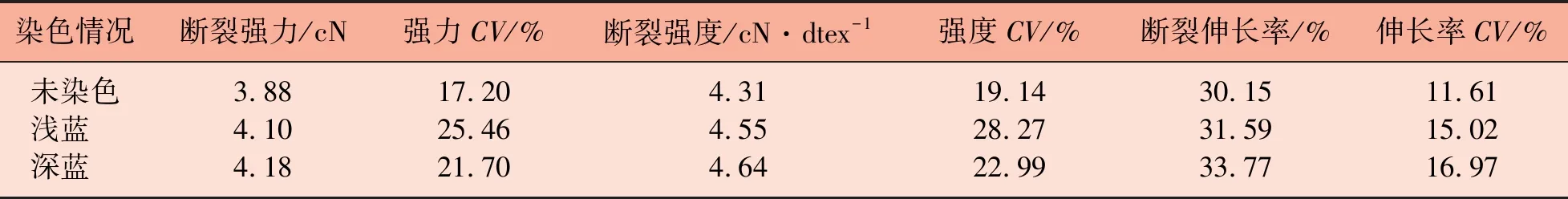

Dralon腈綸染色時固色溫度高于一般濕法腈綸,一般控制在103 ℃~105 ℃,染色吸收較好,顏色更為飽滿、鮮亮。染色后纖維性能發生改變,對紡紗可紡性影響較大。測試原白、染色后單纖維強力指標,發現染色后強力有一定提高,染色后纖維剛性大,更易損傷產生短絨。Dralon腈綸的啞鈴形截面使其具有良好散濕性能,染色后易出現僵硬、黏連、板結等現象,染色時可適當加入陽離子柔軟劑進行處理,紡紗投料前的預處理,更有利于紡紗可紡性的改善。Dralon腈綸公定回潮率2%,正常染色后纖維烘干回潮控制在公定回潮率2%左右,該腈綸纖維散濕性能較好,染色后回潮率控制在6%~7%[2]。Dralon腈綸染色前后強力指標見表1。

表1Dralon腈綸染色前后強力指標

染色情況斷裂強力/cN強力CV/%斷裂強度/cN·dtex-1強度CV/%斷裂伸長率/%伸長率CV/%未染色淺藍 深藍 3.884.104.1817.2025.4621.704.314.554.6419.1428.2722.9930.1531.5933.7711.6115.0216.97

1.2 粘膠

粘膠為高濕模量的再生纖維素纖維,具有較好吸濕性,可紡性優良。粘膠纖維規格1.67 dtex×38 mm,染色后纖維回潮率控制在13%左右。

1.3 棉

棉纖維為最常見的天然纖維,具有較好吸濕性,加上帶有天然卷曲,增強各類纖維之間銜接,提高可紡性。染色后回潮率控制在8.5%左右。

2 可紡性分析

該凈色色紡品種紡紗生產十分難做,可紡性較差,整體生產效率只有正常色紡品種的10%~20%,按實際生產實踐總結,其可紡性差主要表現在以下方面。一是梳棉,在加大生條定量、車速限制在30 m/min的情況下,輸棉羅拉吸花嚴重,易落網(斷裂式),操作難度大,且粗細條、疙瘩條現象較嚴重。二是并條,車速只能開到80 m/min以內,膠輥、羅拉吸纏花現象仍無法解決,集束器、喇叭口易堵,且不下條,整體條干差。三是細紗,紡制14.8 tex紗錠速只能開到11 000 r/min以內,膠輥、羅拉吸纏花現象更為嚴重,特別是出現斷頭情況下,機臺上經常存在大面積抬搖架現象。整體看,該混紡凈色品種在紡紗過程中,生產效率低下,生產難做,且整體質量較差。

3 工藝優化

3.1 原料預處理

該組分混紡品種中染色纖維比例較高,特別是Dralon腈綸纖維全染,纖維預處理工作不可放松,操作需嚴謹。

全染腈綸。染色過程中要求加陽離子柔軟劑,烘干后纖維回潮率保持在6%~7%間[3]。

染色纖維一般不能及時進入紡廠生產線,使用前一定需要進行預開松處理,可使用開松機加工。如果能做到用梳棉機臺進行開松成單纖維狀態,效果更佳。對開松后纖維進行養生,采用散料、分層養生方式,油劑使用量控制在7%~10%之間。油劑配比按照抗靜電劑∶水=1∶20控制。根據不同車間溫濕度和生產具體情況可進行調整,染色腈綸一半使用油劑養生處理,另一半僅使用水養生處理。油劑養生后,油紙燜置24 h再使用。如條件允許,可一次性養生處理3盤~4盤的原料,進行儲存、輪轉使用,既能保證養生時長,又可以給生產帶來保障。

粘膠公定回潮較高,且吸濕性較好,故其染色或原液纖維一般均不進行預處理,如因顏色需求存在少量較為敏感顏色的色料,仍建議預處理,降低棉結質量隱患。

考慮染色棉纖維配比、回潮率和在該品種中的作用,建議養生處理,油劑使用量控制在5%~7%之間。油劑配比按照抗靜電劑∶水=1∶10控制,燜置8 h以上,可直接在棉包上養生處理;如條件允許,散料養生效果更好。

3.2 混和

為確保生產可紡性,混和料采用“小批量”操作,每盤質量600 kg~800 kg,混和料方式采用圓盤抓棉機;如可以,建議每盤料均勻混和兩遍,增加纖維混和均勻度,保證養生效果,以改善梳棉棉網斷裂式落網問題。原料混和后用油紙燜置存放。如生產時發現養生效果不好、溫濕度低和棉卷回潮低等現象,在原料混和后或1次~2次操作中間增加一次加濕操作,此加濕只需用水即可。

3.3 各工序工藝優化設計

清棉工序棉卷定量由360 g/m~380 g/m提高到420 g/m~430 g/m。梳棉工序采用小輕重牙、大張力牙配置,生條定量21 g/5 m,道夫速度50 m/min,錫林轉速330 r/min,刺輥轉速780 r/min,蓋板速度139 mm/min,蓋板與錫林隔距0.20 mm、0.18 mm、0.18 mm、0.18 mm、0.20 mm。三道并條定量均按18 g/5 m控制,羅拉隔距8 mm×16 mm,藍色壓力棒,后區牽伸調整為:頭并1.6倍,二并1.5倍,三并1.3倍。針對吸纏現象,并條進口集合距離適當縮小,調整上絨布對膠輥的包裹度,確保膠輥吸的浮游纖維能及時轉移。粗紗定量由6.3 g/10 m降為4.5 g/10 m,羅拉隔距加大為10 mm×26 mm×30 mm,白色隔距塊,捻系數100~102。細紗采用大隔距、大后區工藝操作,羅拉隔距加大為20 mm×30 mm,后區牽伸加大到1.35倍,鉗口隔距3.0 mm。

3.4 膠輥選擇

根據車間實際狀況和生產調試經驗總結,并條、粗紗膠輥均采用尼龍6涂料進行處理,該涂料處理后使用效果較AB涂料配試劑好,但持續時長偏短。并條膠輥2天~3天更換一次,效果較好,粗紗膠輥按正常周期執行。粗紗使用LXC 973型膠輥,細紗使用LXC 870型膠輥。

3.5 溫濕度控制

對于該混紡凈色品種在生產中存在的吸纏現象,根據實際生產實踐經驗總結,在高溫高濕狀態為宜,尤其是要控制好各工序的相對濕度。根據實際生產機臺安排,對相應機臺進行隔離防護處理,適當增加加濕裝置或地面灑水操作。各工序具體相對濕度控制:梳棉工序68%~72%,并條工序63%~65%,細紗工序55%~57%。

4 工藝優化前后生產效率和成紗質量對比

根據實際生產實踐總結,工藝優化后生產效率變化較大,該混紡凈色品種的可紡性得到有效提升,車間生產改善明顯,操作工對于此類訂單接受程度提高,具體數據如下。

項目 優化前 優化后

梳棉出條速度

/m·min-130 50

并條出條速度/m·min-180 248

細紗錠速/r·min-111 000 12 500

根據實際生產實踐近百噸成品質量指標進行對比,在可紡性工藝優化前后差異度較為明顯,進行工藝優化后,成紗條干、強力、棉結等各項指標提升較明顯。具體質量指標數據如下。

項目 優化前 優化后

百米重量CV/% 1.5 1

單紗強力/cN 165.4 200.8

單紗強力CV/% 10.64 10.59

斷裂伸長率/% 8.84 12.38

強力最小值/cN 127.2 175.8

條干CV/% 19.21 15.02

細節/個·km-1172 15

粗節/個·km-1426 85

棉結/個·km-1353 62

毛羽H值 11.4 3.87

5 結語

合理的原料優選、對全染色Dralon腈綸纖維預處理工作的細化、工藝參數的科學優化、膠輥的合理使用和車間溫濕度的嚴格控制是成功紡制Dralon腈綸/粘膠/棉 40/40/20 14.8 tex凈色色紡紗的關鍵。通過一系列措施的優化,使得該品種近百噸訂單的可紡性得到有效提升,降低了車間值車工勞動難度和強度,生產效率和成紗質量顯著提高。