無蝸殼風(fēng)機箱優(yōu)化設(shè)計

吳 飛,吳振宇,張 虎

(武漢理工大學(xué) 機電工程學(xué)院,湖北 武漢 430070)

無蝸殼離心風(fēng)機由于有占用空間小,安裝方便,出風(fēng)方向任意,無“喘振”現(xiàn)象等優(yōu)點,在通風(fēng)、空調(diào)和消防等設(shè)備中快速發(fā)展和普及,但是風(fēng)機效率達不到75%的平均水平,而且相對于傳統(tǒng)離心風(fēng)機,出口靜壓不足,難以承擔(dān)足夠的管網(wǎng)阻力。隨著近年來通風(fēng)空調(diào)系統(tǒng)及風(fēng)機部分向高效率、小體積、安裝方便等方向發(fā)展,無蝸殼風(fēng)機的研究漸有起色,如對無蝸殼風(fēng)機箱在結(jié)構(gòu)尺寸、壓力和噪聲等方面的優(yōu)缺點進行系統(tǒng)研究[1-2], 得出無蝸殼風(fēng)機是體積和噪聲為風(fēng)機選用的主要考慮因素下的首要選擇;針對葉輪和葉片氣動特性的分析和優(yōu)化設(shè)計[3-4]以等熵效率極大為目標(biāo),保證流量和總壓比不變的情況下進行優(yōu)化;針對葉輪與蝸殼徑向相對位置[5]和多個風(fēng)機性能參數(shù)[6-8]的優(yōu)化設(shè)計等,采用變參數(shù)的方法尋找蝸舌過渡半徑與噪聲的關(guān)系,比較不同方案的優(yōu)化效果并進行挑選。綜上所述,風(fēng)機的優(yōu)化設(shè)計涉及到風(fēng)機的各個組件和性能參數(shù),試驗設(shè)計和優(yōu)化算法。選取合適的優(yōu)化目標(biāo)和優(yōu)化變量是研究者需要考慮的重要問題。

無蝸殼風(fēng)機箱主要結(jié)構(gòu)有集流器、葉輪和箱體。風(fēng)機箱箱體是無蝸殼風(fēng)機箱區(qū)別于一般無蝸殼風(fēng)機的特點,鈑金箱體的加工也比較容易實現(xiàn),更重要的是,箱體的尺寸參數(shù)相對少且相互獨立,因此將箱體尺寸作為變量進行優(yōu)化設(shè)計。

1 風(fēng)機箱仿真計算與驗證

1.1 風(fēng)機箱物理模型和性能參數(shù)

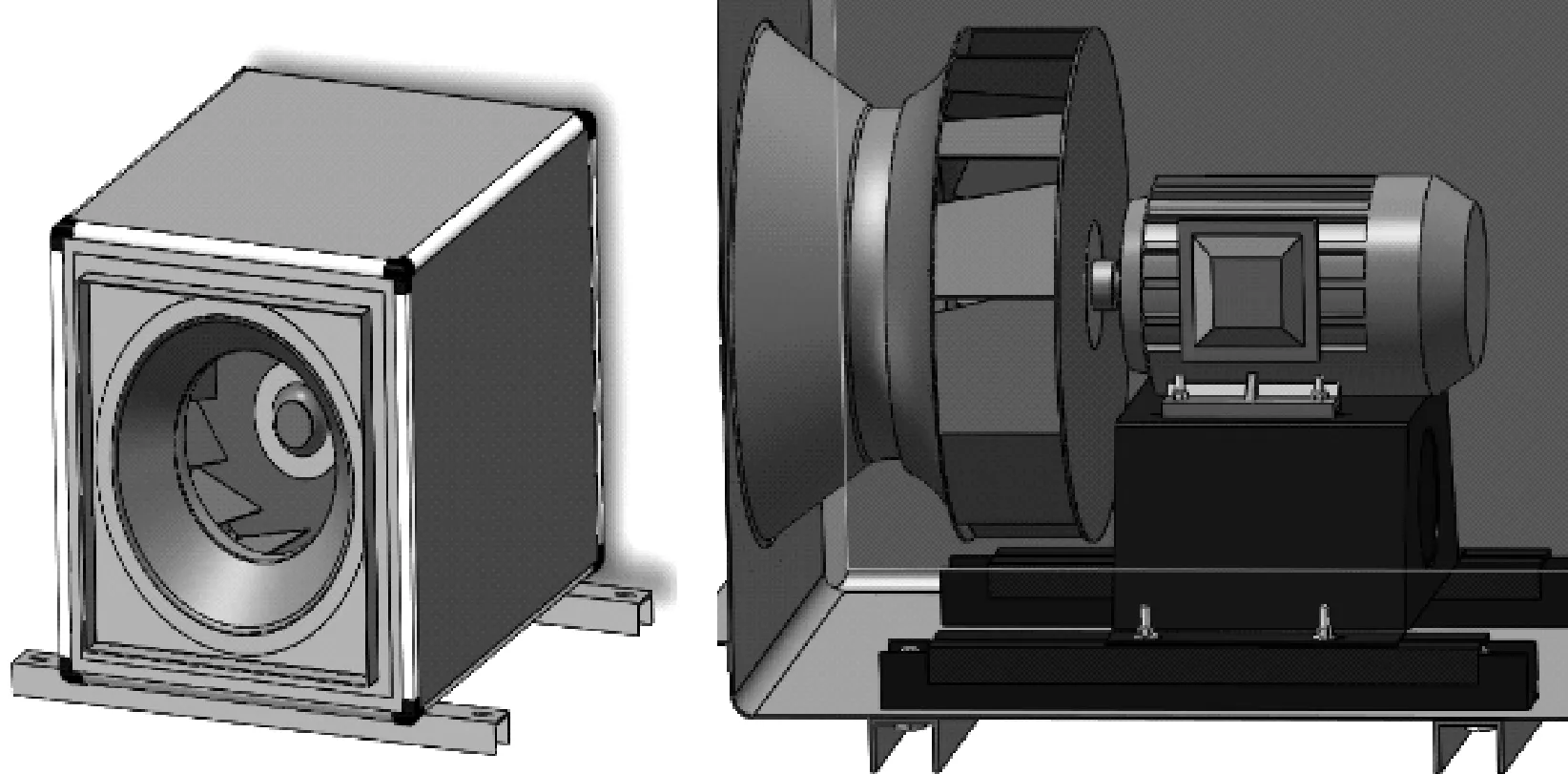

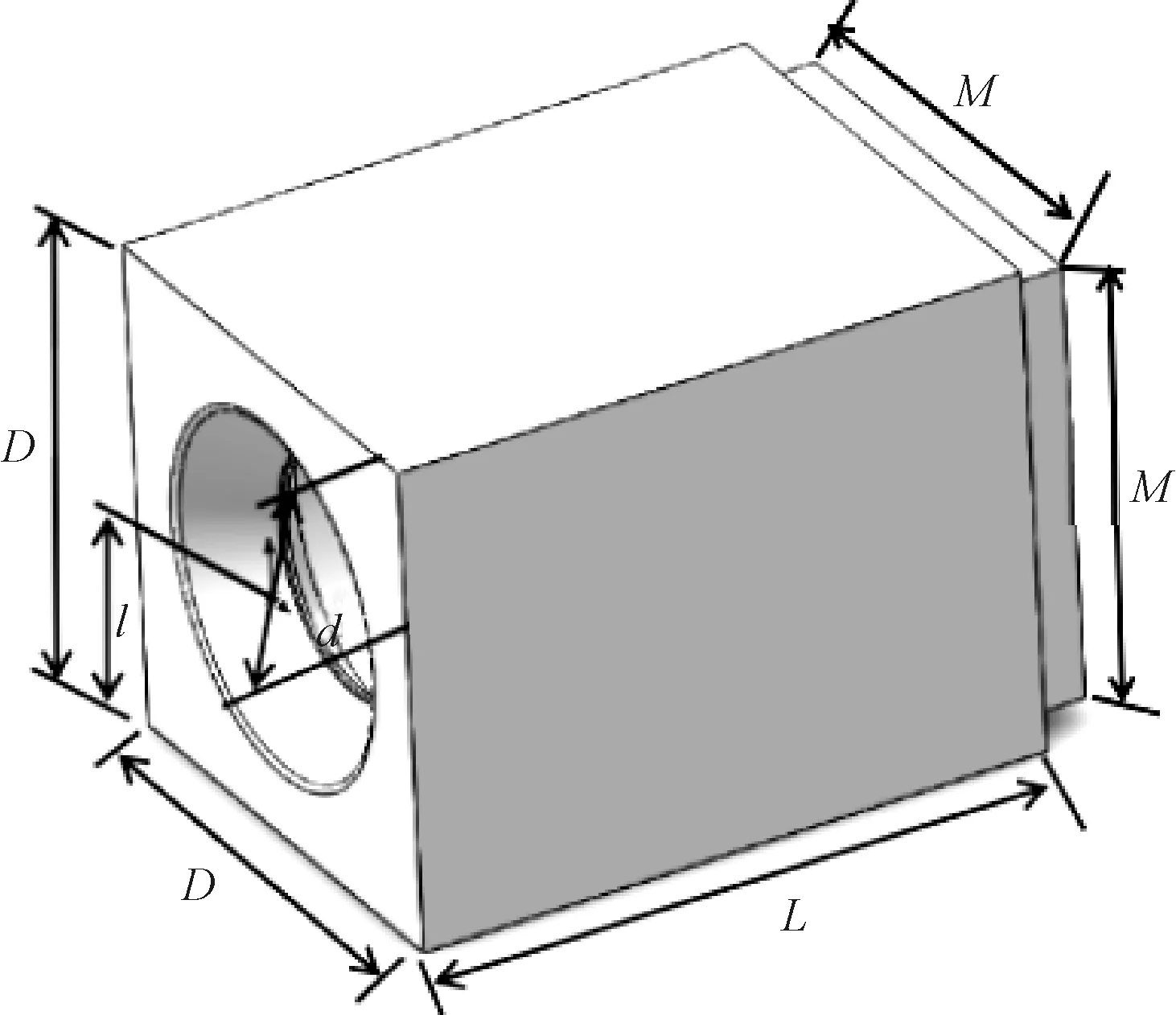

風(fēng)機箱整體模型和連接結(jié)構(gòu)如圖1所示,由于加工誤差和裝配調(diào)整,實際位置和設(shè)計尺寸有一定的偏差,重要尺寸如葉輪位置,葉輪前盤和集流器之間的縫隙寬度等,需要校驗驗證;簡化實體模型,忽略葉片和葉輪前后盤之間的焊接痕跡和縫隙,視焊接連接為一體;省略工藝倒角和折彎圓角;簡化風(fēng)機箱箱體的支撐結(jié)構(gòu),制作為一個整體;將連接電機主軸和葉輪后盤軸法蘭的復(fù)雜結(jié)構(gòu)簡化為一體。簡化對應(yīng)的空間模型,有利于網(wǎng)格劃分。

圖1 整體模型和連接結(jié)構(gòu)

無蝸殼風(fēng)機箱主要性能參數(shù)有流量、壓力、轉(zhuǎn)速、功率和效率,風(fēng)機進、出口截面全壓數(shù)值的代數(shù)差為風(fēng)機的全壓Ptq;無蝸殼風(fēng)機管克服管網(wǎng)阻力所需的壓力,即風(fēng)機箱通產(chǎn)生的全壓去除出口動壓的剩余部分為風(fēng)機的靜壓Ptst。

采用軸向送風(fēng)的無蝸殼風(fēng)機箱,氣體首先在葉輪的作用下獲得能量,即靜壓和部分動壓;然后,氣體離開葉輪進入箱體,在箱體中體積驟增,靜壓驟減,一部分靜壓轉(zhuǎn)化為動壓;最后,氣體和壁面正碰撞,部分動壓完全損失而沒有轉(zhuǎn)化為靜壓。

全壓效率η為通風(fēng)機有效功率N和軸功率N2的比值,用于衡量風(fēng)機氣動性能。其計算公式為:

η=NN2=NN1·N1N2=ηi·ηm

(1)

式中:ηi為內(nèi)效率;ηm為傳動功率;N1為內(nèi)功率。

當(dāng)管網(wǎng)工況達到大流量區(qū)時,風(fēng)機提供的能量大多轉(zhuǎn)化為氣體動能,造成靜壓不足以克服管網(wǎng)阻力。為了考量上述情況,提出了靜壓效率的概念,其計算公式如下:

ηst=PτstPtqη

(2)

1.2 仿真計算與試驗驗證

使用ICEM制作網(wǎng)格,網(wǎng)格的節(jié)點數(shù)目為795 847,網(wǎng)格數(shù)目為2 254 785。網(wǎng)格的偏斜率在0.85以下,網(wǎng)格質(zhì)量總體大于0.8,長寬比、翹曲因數(shù)等適中。

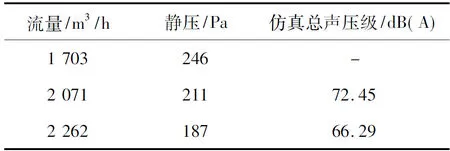

對流場和靜壓進行定常模擬[9],壓力入口設(shè)置為大氣壓;質(zhì)量流出口按照不同工況將流量按照1.225 kg/m3換算為kg/s的質(zhì)量流。采用SIMPLEC (SIMPLE-consistent)算法[10]對噪聲進行非定常模擬,算法上選用PISO,計算格式上選用有界二階隱式。仿真結(jié)果如表1所示。

表1 仿真結(jié)果

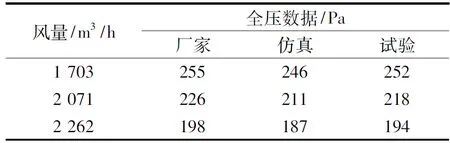

流量壓力測試根據(jù)風(fēng)機氣動測試試驗標(biāo)準(zhǔn)GB/T1236-2000選C型進口側(cè)風(fēng)道進行,通風(fēng)機的噪聲測試依據(jù)通用設(shè)備的噪聲源測定標(biāo)準(zhǔn)。試驗數(shù)據(jù)、仿真數(shù)據(jù)和出廠全壓數(shù)據(jù)如表2所示,從表2可知,流量-壓力仿真結(jié)果在趨勢上是基本正確的,即仿真的數(shù)據(jù)和方法可以用來指導(dǎo)下一步的優(yōu)化設(shè)計與改造。

表2 試驗/仿真/出廠全壓數(shù)據(jù)對照

2 針對風(fēng)機效率和噪聲的風(fēng)機箱尺寸優(yōu)化

基于模型進行試驗設(shè)計。響應(yīng)面法(response surface methodology,RSM)采用析因設(shè)計的思路,對設(shè)計目標(biāo)(響應(yīng))受到多個設(shè)計變量影響的問題進行建模和分析。

響應(yīng)面法采用多元二次多項式來近似擬合設(shè)計變量和響應(yīng)變量之間的真實函數(shù)關(guān)系。設(shè)實際的真實函數(shù)為y,響應(yīng)面模型產(chǎn)生的函數(shù)為y0,其相互關(guān)系為:

y=y0+λ

(3)

式中:λ為模型誤差;響應(yīng)面產(chǎn)生的函數(shù)模型y0為多元二次多項式:

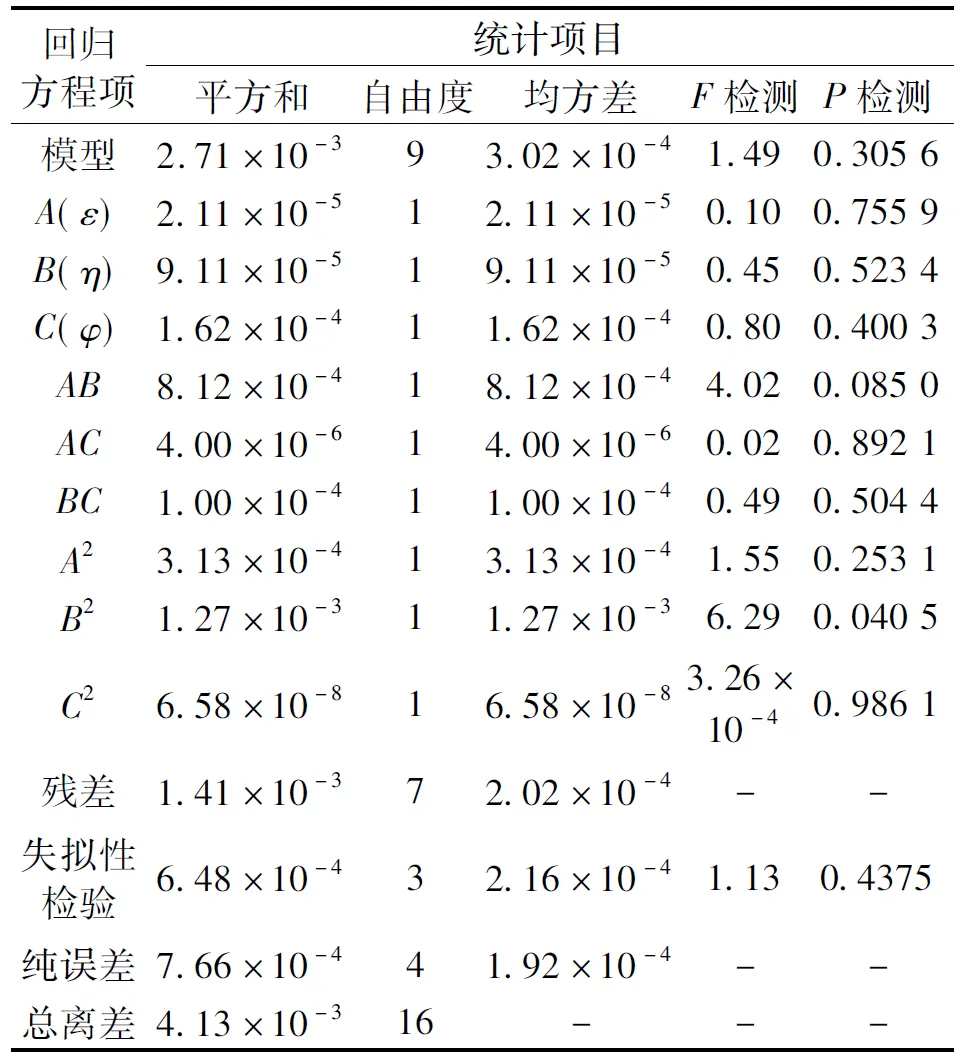

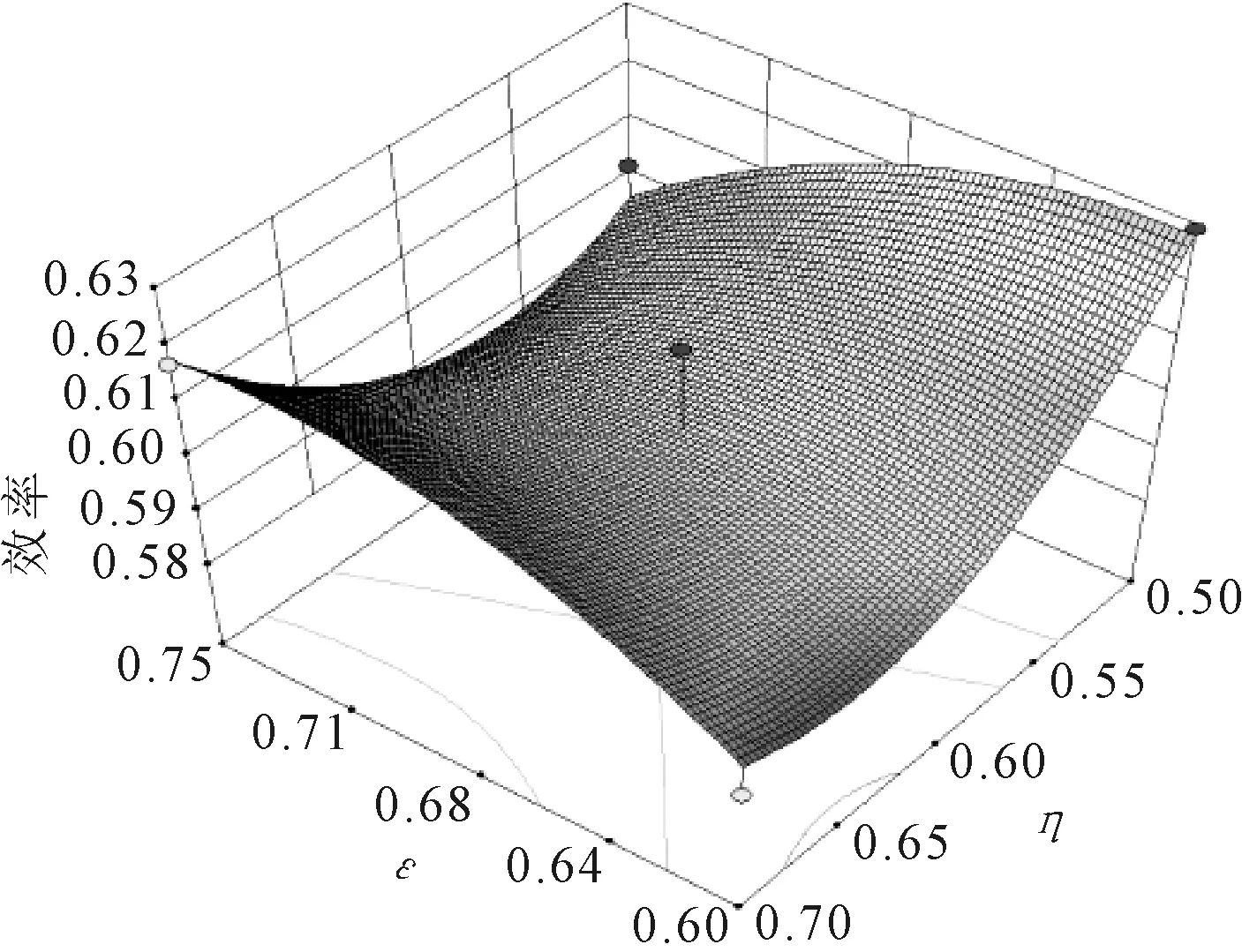

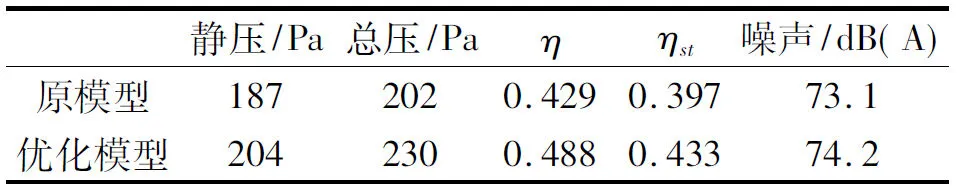

y0=a+∑mj=1bjxj+∑k (4) 式中:k=1,2,…,m-1(j≠k);x為各影響因子;bj為xj的線性效應(yīng);bkj為xk與xj之間的線性交互關(guān)系;bjj為xj的二次效應(yīng)。 通過試驗設(shè)計,獲得一系列的樣本點,將樣本點進行回歸,建立響應(yīng)面方程。然后,對回歸方程進行顯著性檢驗。最后,通過繪制響應(yīng)面或者等高線圖預(yù)測最佳數(shù)值。回歸中,為保證響應(yīng)變量在取最佳的設(shè)計變量時落在試驗范圍之內(nèi),還需要多次試驗來確定設(shè)計變量的所在范圍。 風(fēng)機箱的橫截面尺寸為D×D,出風(fēng)口截面尺寸為M×M,長度為L,葉輪中心到地面的距離為l,葉輪直徑為d(已知)。如圖2所示,綜合設(shè)計和實測尺寸可得原設(shè)計的各個變量值為:d=355 mm,L=660 mm,D=540 mm,M=460 mm,l=270 mm。 圖2 風(fēng)機箱體的基本參數(shù) 通過響應(yīng)面法,研究葉輪直徑和箱體橫截面尺寸比值ε;葉輪直徑和箱體長度尺寸比值η;葉輪直徑和出風(fēng)口橫截面尺寸比值φ,這3個變量對風(fēng)機性能和氣動噪聲的影響。 ε=dD,η=dL,φ=dM (5) 原設(shè)計的3組變量數(shù)值為:ε=0.657 4,η=0.538,φ=0.772。初步選定ε的范圍是0.60~0.75,η的范圍是0.5~0.7,φ的范圍是0.75~0.90。同時出口截面的尺寸εmax必然小于箱體截面的尺寸φmax;箱體的長度至少要包括整個電機,即ηmax≤355/495=0.71。 優(yōu)化設(shè)計的目標(biāo)函數(shù)為風(fēng)機靜壓效率和噪聲。試驗設(shè)計是三因素(ε,η,φ)和三水平(-1、0、1)。 使用design-expert軟件生成列表,試驗次數(shù)為17組。然后將每次試驗的參數(shù)帶入式(3)中求得該次試驗的模型尺寸,并對原始空間模型進行修改,產(chǎn)生17個新模型。再按照數(shù)值模擬的流程將新模型逐次導(dǎo)入Fluent中進行仿真分析,仿真的項目為風(fēng)機的靜壓、總壓和噪聲,然后根據(jù)式(1)和式(2)計算全壓效率和靜壓效率。所得仿真數(shù)據(jù)統(tǒng)計結(jié)果如表3所示。 表3 仿真數(shù)據(jù)統(tǒng)計結(jié)果 將表3中的靜壓效率寫入到design-export中,尋找并擬合與箱體尺寸3個變量ε、η、φ之間的函數(shù)關(guān)系。其中,統(tǒng)計變換采用默認(rèn)(無方程,經(jīng)典響應(yīng)),擬合模型采用二次多項式,結(jié)果如表4所示。 表4 二階方差分析表 模型的F檢測數(shù)值為1.49,表明模型與噪聲這一響應(yīng)沒有必然關(guān)系,并且有30.56%的可能性在該項中出現(xiàn)如此大的數(shù)值。P檢測的數(shù)值表明,B2項在模型中顯著。一般當(dāng)P值小于0.05時是顯著的,而當(dāng)P值大于0.1時為不顯著。失擬性檢測的值為1.13,表明相對于純誤差不顯著,有43.75%的可能性在該項中出現(xiàn)這樣的數(shù)值。 根據(jù)回歸方程的F檢測和P檢測,選擇參與方程回歸的項,通過多次試驗可以得到基于實際因子水平的二階回歸方程: η=1.165+0.762ε-2.85η+1.83φ+1.9εη+ 0.178εφ-0.667ηφ-1.533ε2+1.738η2+0.022φ2 (6) 再通過diagnostics(回歸診斷)功能分析回歸模型擬合的優(yōu)劣。如圖3所示,殘差的正態(tài)概率分布點應(yīng)該盡量在一條直線上;如圖4所示,殘差與預(yù)測圖像點應(yīng)當(dāng)呈無規(guī)律分布。由此可見,建立的回歸方程是基本滿足診斷要求的。 圖3 殘差的正態(tài)概率分布圖 圖4 殘差與預(yù)測對比 通過Model Graphs功能可以產(chǎn)生二維、三維響應(yīng)面模型,如圖5和圖6所示。從圖5和圖6可以看出,三維響應(yīng)面模型呈現(xiàn)馬鞍形,說明優(yōu)化目標(biāo)在區(qū)間內(nèi)沒有明顯的極大值和較小值。不能采用通過響應(yīng)面等高線分布狀況判別極值的方向和位置,只能使用數(shù)學(xué)解析的方法。 圖5 二維響應(yīng)面圖像 圖6 三維響應(yīng)面圖像 選擇優(yōu)化目標(biāo)的性質(zhì)(極大、極小、逼近某一數(shù)值)和各個變量的取值范圍,在design-export中計算可得,靜壓效率的極大值為0.41,期望為0.112。當(dāng)靜壓效率達到極大值時,變量ε、η和φ分別取0.72、0.51和0.82。 根據(jù)式(3)由ε、η和φ的最優(yōu)取值反推出最優(yōu)的D、L和M值,可得493 mm、696 mm和433 mm。然后,用最優(yōu)的D、L和M值重新構(gòu)建空間模型,將這一模型按照原始條件重新進行仿真計算,優(yōu)化模型與原模型的仿真結(jié)果如表5所示。 表5 優(yōu)化模型與原模型的仿真結(jié)果 從表5可知,優(yōu)化模型在全壓效率上提高了13%,在靜壓效率上提高了9%,在噪聲方面的改變較小。這說明,本次優(yōu)化設(shè)計一定程度上是成功的。 以某型號無蝸殼風(fēng)機箱為例,采用數(shù)值模擬與響應(yīng)面相結(jié)合的方法,對其箱體尺寸進行優(yōu)化,得出以下結(jié)論: (1)在工程問題的優(yōu)化設(shè)計中,利用數(shù)值分析和響應(yīng)面模型相結(jié)合,可以減少研發(fā)周期并且降低成本。 (2)優(yōu)化結(jié)果表明,該模型使風(fēng)機全壓效率和靜壓效率都有所提升,對噪聲的優(yōu)化效果較小。2.1 參數(shù)選擇與試驗設(shè)計

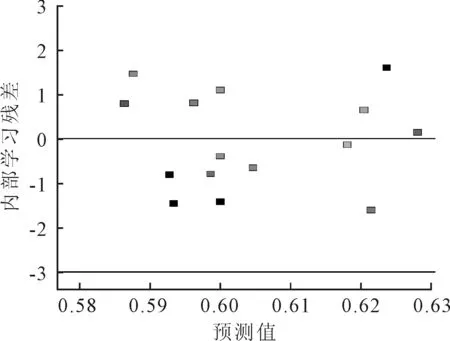

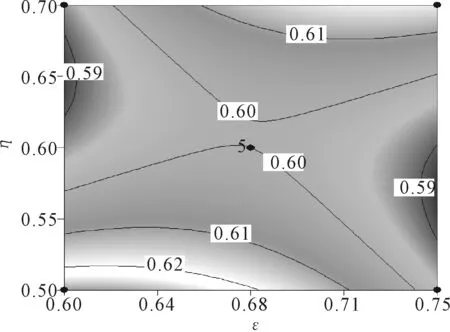

2.2 回歸方程的建立與診斷

2.3 優(yōu)化設(shè)計結(jié)果與驗證

3 結(jié)論