大型飛機硬式傳動線系操縱系統功能試驗技術研究及應用

張 柁,張 園,楊兆林,勾利娜

(1.中國飛機強度研究所全尺寸飛機結構靜力/疲勞重點試驗室,陜西?西安?710065;?2.西安長慶科技工程有限責任公司,陜西?西安?710021;3.長慶油田勘探開發研究院,?陜西?西安?710021;4.西部機場集團有限公司,陜西?西安?710075)

操縱系統試驗作為全機靜力試驗多個試驗項目中的一項重要試驗,在飛機飛行中起著至關重要的作用,關乎著飛機的試飛安全[1,2]。操縱系統試驗項目為全機靜力試驗首飛前試驗項目,其是否按計劃時間節點完成直接決定了飛機的首飛時間節點[3-4]。

中國民用航空規章第25部運輸類飛機適航標準CCAR-25-R4[5]中“第25.683條操作試驗”明文要求:“對操縱系統中受駕駛員作用力的部分施加規定的該系統限制載荷的80%,以及對操縱系統中受動力載荷的部分施加正常運行中預期的最大載荷時,系統不出現卡滯、過度摩擦和過度變形。”

如何真實地模擬飛行員操縱過程,獲得操縱力曲線、活動翼面響應曲線等,為活動翼面操縱功能驗證試驗帶來了技術難點。本文提出了硬式傳動線系操縱系統操作試驗方法,在試驗實施中達到了預期效果,不僅保證了試驗的真實性,還保證了試驗安全、順利實施,達到了預期的試驗目的,取得了良好的經濟效益和社會效益,且可為后續型號飛機操縱系統試驗提供技術支撐。

1??系統簡介

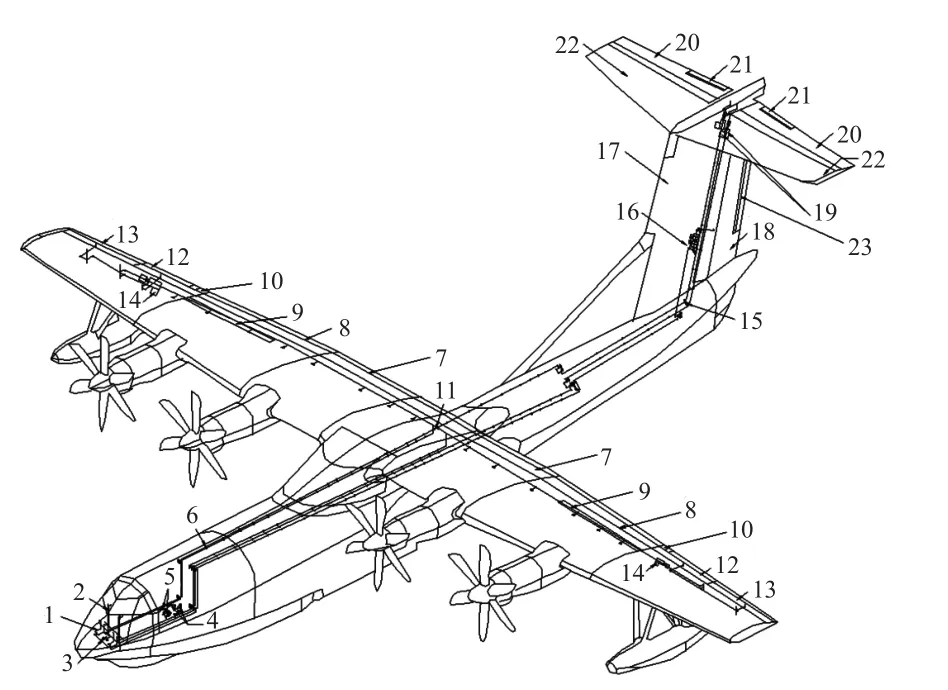

參與操作試驗的被試系統為主操縱系統,包括:副翼操縱系統、方向舵操縱系統和升降舵操縱系統。TA600主操縱系統整體布置見圖1。

圖1 主操縱系統整體布置

1.1??驗證的適航條款

CCAR-25-R4第25.683 條規定:“第25.683條操作試驗”必須用操作試驗表明,對操縱系統中受駕駛員作用力的部分施加規定的該系統限制載荷的80%,以及對操縱系統中受動力載荷的部分施加正常運行中預期的最大載荷時,系統不會出現卡阻和過度摩擦。

1.2??系統工作原理

主操縱系統采用不可逆機械助力操縱,座艙操縱采用雙駕駛體制。副翼和升降舵操縱系統為帶離合器的雙套硬式操縱系統,方向舵操縱系統為單套硬式操縱系統。

1.2.1??副翼操縱系統

副翼操縱系統具有雙駕駛雙操縱功能,通過兩套手操縱機構同時操縱左右硬式傳動線系,并通過副翼離合器左右協調;當一側線系卡阻時,離合器將左右兩套線系斷開,實現單側操縱;當液壓源失效時,助力器兩腔溝通,實現應急人力操縱。逆時針旋轉駕駛盤,左副翼上偏、右副翼下偏;順時針旋轉駕駛盤,左副翼下偏、右副翼上偏。

1.2.2??方向舵操縱系統

方向舵操縱系統采用常規腳蹬操縱及其相關布置,腳蹬位置前后可調,操縱一套硬式傳動線系。當液壓源失效時,方向舵操縱系統不可操縱。蹬左腳蹬,方向舵左偏;蹬右腳蹬,方向舵右偏。

1.2.3??升降舵操縱系統

升降舵操縱系統具有雙駕駛雙操縱功能,通過兩套手操縱機構同時操縱左右硬式傳動線系,并通過升降舵離合器左右協調;當一側線系卡阻時,離合器將左右兩套線系斷開,實現單側操縱;當液壓源失效時,助力器兩腔溝通,實現應急人力操縱。駕駛桿前推,升降舵下偏;駕駛桿后拉,升降舵上偏。

2??試驗方案

2.1??試驗原理

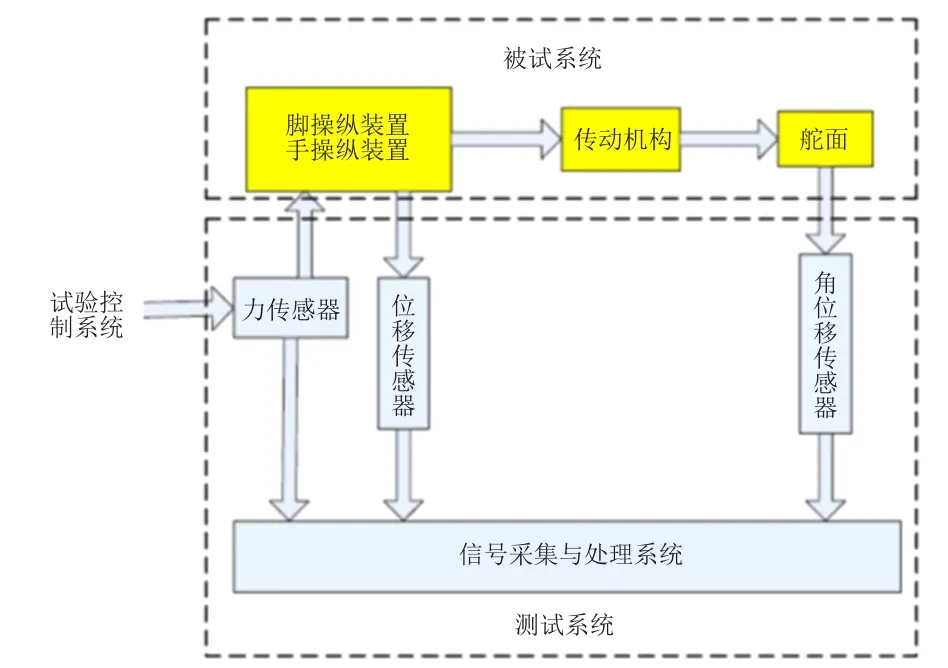

針對試驗特點,為了真實地通過操作試驗來驗證TA600飛機操縱系統對CCAR-25-R4中第683條款的符合性,為適航符合性審查提供必要的依據,本文提出了硬式傳動線系操縱系統操作試驗方法,即在駕駛艙內通過對操縱器件(駕駛盤、駕駛桿及腳蹬)進行操縱,采用位控力檢測方式,在舵面(副翼、升降舵及方向舵)上進行氣動載荷加載,同時采用了角位移傳感器測量舵面偏轉角度。原理圖見圖2。

圖2 操縱系統操作試驗原理圖

操作試驗原理圖包括試驗室控制系統、被試系統以及測試系統。其中,力傳感器串聯至試驗室控制系統與被試系統之間,用于檢測操縱裝置的力信號;同時在操縱裝置與舵面上安裝了位移傳感器與角位移傳感器,用于檢測操縱裝置的行程與舵面的偏轉角度,最終通過信號采集與處理系統完成對被試系統的測試。

2.2??試驗合格判據

為了驗證節適航條款,對駕駛艙內操縱力及試驗的舵面(副翼、升降舵及方向舵)偏轉角度進行分析。

2.2.1??卡阻判斷

副翼、方向舵及升降舵操縱系統自身以及與結構等其它零部件之間,無卡滯、碰撞等現象;同時觀察桿力與操縱位移的數值,無驟然變化,則認為無卡阻現象。

2.2.2??過度摩擦

對試驗數據進行分析,若實測加載桿力曲線中操縱位移點的力大于本工況標定試驗報告中對應的操縱位移點的力的120%,即為過度摩擦。

2.2.3??過度變形

副翼:當副翼在承受最大鉸鏈力矩時,駕駛艙操縱器件達到最大行程,舵面偏度應達到上偏不小于18°、下偏不小于12°,即為過度變形。

方向舵:當方向舵在承受最大鉸鏈力矩時,駕駛艙操縱器件達到最大行程,若舵面偏度小于20°,即為過度變形。

升降舵:當升降舵在承受最大鉸鏈力矩時,駕駛艙操縱器件達到最大行程,若舵面上偏小于20°或下偏小于16°,即為過度變形。

2.3??載荷施加方式

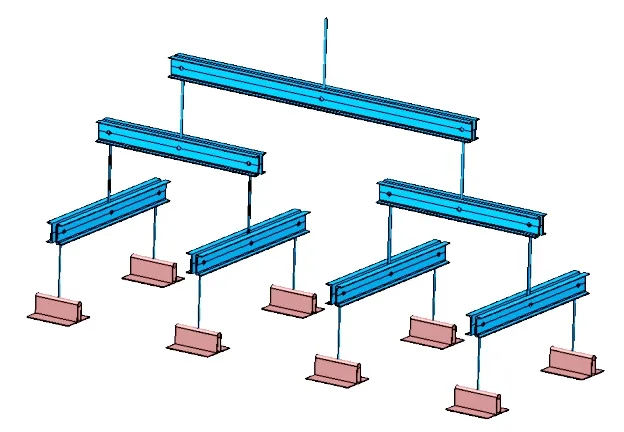

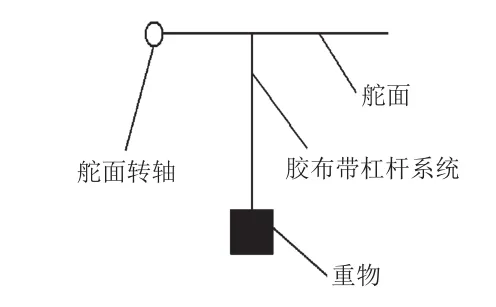

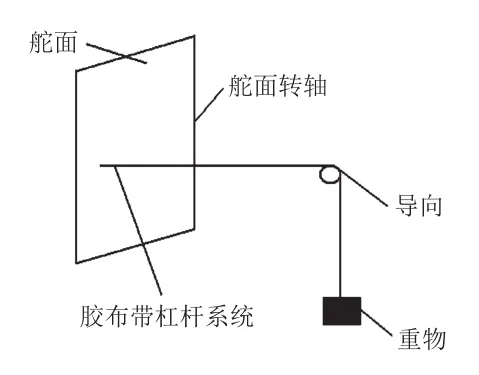

舵面采用膠布帶杠桿系統進行加載,膠布帶杠桿系統示意圖見圖3,載荷以配重形式施加,副翼和升降舵加載示意圖如圖4所示,方向舵加載示意圖如圖5所示。

圖3 膠布帶杠桿系統加載示意圖

圖4 副翼和升降舵加載示意圖

圖5 方向舵加載示意圖

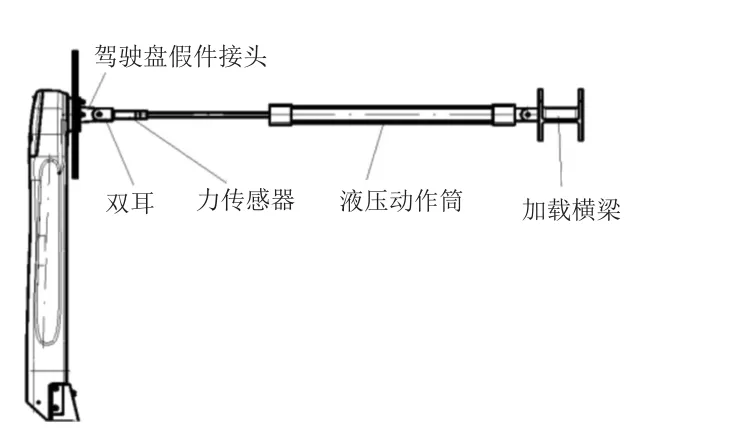

駕駛桿載荷施加方式如圖6所示,液壓作動筒采用位控作動筒。

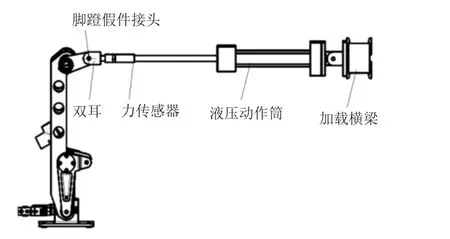

腳蹬載荷施加方式如圖7所示,液壓作動筒采用位控作動筒。

駕駛盤試驗選用MOVECO生產的ARP25/180型擺動缸,副翼操縱系統操作試驗中駕駛盤需要旋轉85°,該型擺動缸滿足試驗要求。

圖6 駕駛盤加載示意圖

圖7 腳蹬加載示意圖

2.4??試驗支持

大型飛機硬式傳動線系操縱系統功能試驗采用全機試驗支持。

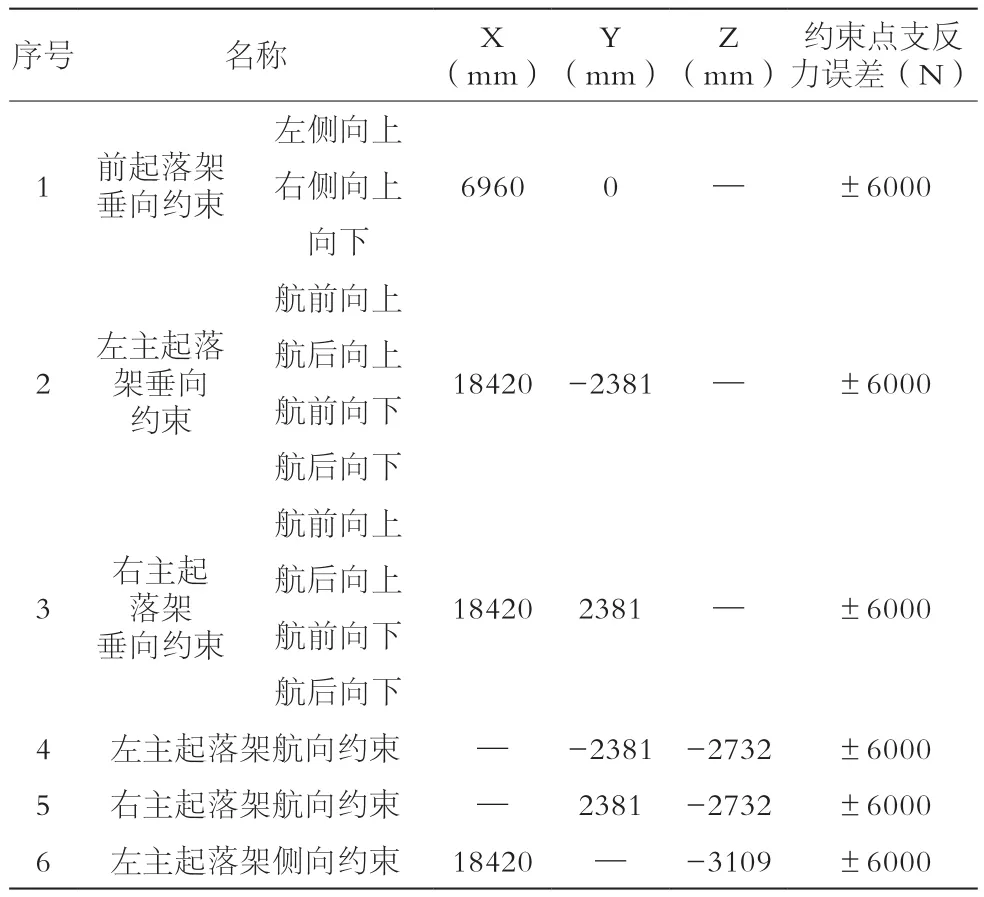

全機試驗支持定義如下:在前起落架、左右主起落架約束垂向位移,這3個約束點可提供垂向、俯仰和滾轉約束。在左、右主起落架航向各布置1點,可提供航向和偏航約束。在左主起落架布置側向約束點,可提供側向約束。在此支持狀態下,飛機呈靜定約束,見圖8,約束點設置詳見表1。

圖8 全機試驗支持方式示意圖

表1 約束點設置

2.5??試驗測量

副翼操縱系統操作試驗測量為駕駛盤轉角、扭矩值和副翼偏轉角度測量,按照試驗加載程序逐級進行駕駛盤轉角、扭矩值和副翼偏轉角度自動、同步采集。

升降舵操縱系統操作試驗測量為駕駛桿行程、操縱力和角度測量,按照試驗加載程序逐級進行位移、駕駛桿行程、操縱力和角度自動、同步采集。

方向舵操縱系統操作試驗測量為腳蹬行程、腳蹬操縱力和角度測量,按照試驗加載程序逐級進行位移、腳蹬行程、腳蹬操縱力和角度自動、同步采集。

3??工程應用

試驗按以下程序進行:

(1)接通飛機液壓源,駕駛盤及副翼處于中立位置;

(2)打開加載點油路,油泵壓力正常;

(3)施加舵面40%操作載荷;

(4)操縱駕駛盤20s順時針(逆時針)旋轉90°;

(5)操縱駕駛盤20s逆時針(順時針)旋轉至中立位置;

(6)重復(4)、(5)步驟2次;

(7)施加舵面67%操作載荷;

(8)操縱駕駛盤20s順時針(逆時針)旋轉90°;

(9)操縱駕駛盤20s逆時針(順時針)旋轉至中立位置;

(10)重復(8)、(9)步驟2次;

(11)施加舵面100%操作載荷;

(12)操縱駕駛盤20s順時針(逆時針)旋轉90°;

(13)操縱駕駛盤20s逆時針(順時針)旋轉至中立位置;

(14)重復(12)、(13)步驟2次;

(15)卸掉舵面載荷,駕駛艙加載設備卸壓;

(16)在試驗過程中,逐級測量駕駛盤行程、操縱力和副翼偏轉角度;

(17)對試驗件進行檢查,并填寫試驗件檢查記錄表。

試驗現場照片見圖9。

圖9 試驗現場照片

4??試驗結果

4.1??試驗加載結果

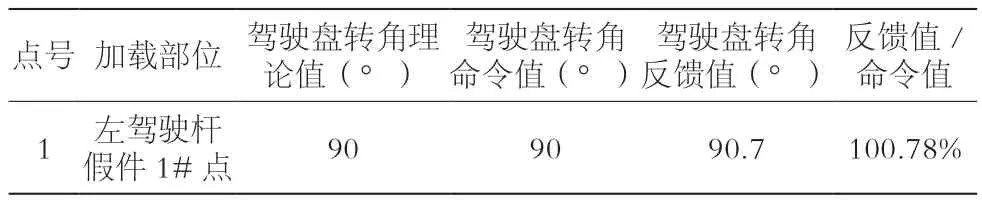

以副翼助力操縱模態工況1操作試驗為例,試驗結束后,機房對試驗數據進行了回收,加載點的加載結果見表2。從表2中可以看出,角度控制加載點靜態誤差不超過1%Pmax,滿足試驗大綱要求。

表2 副翼助力操縱模態工況1操作試驗加載結果

4.2??試驗測量結果

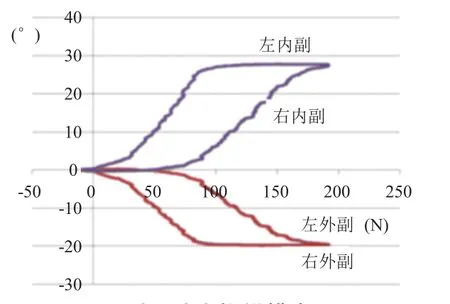

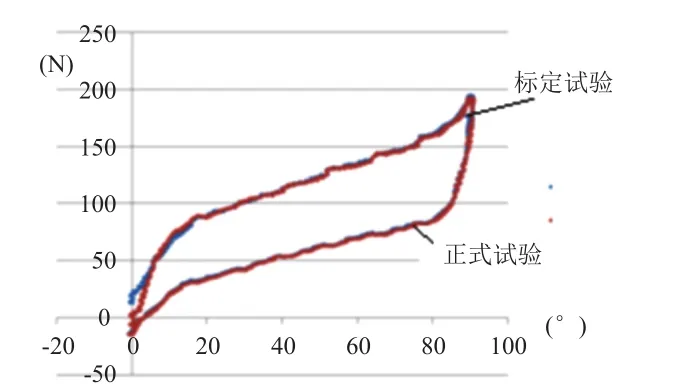

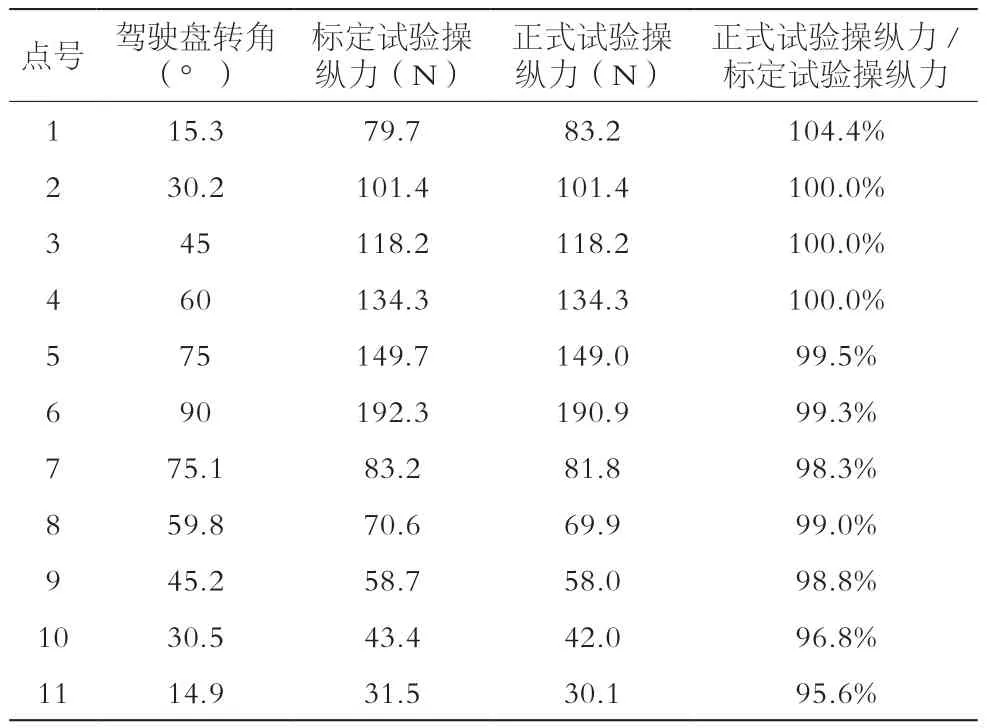

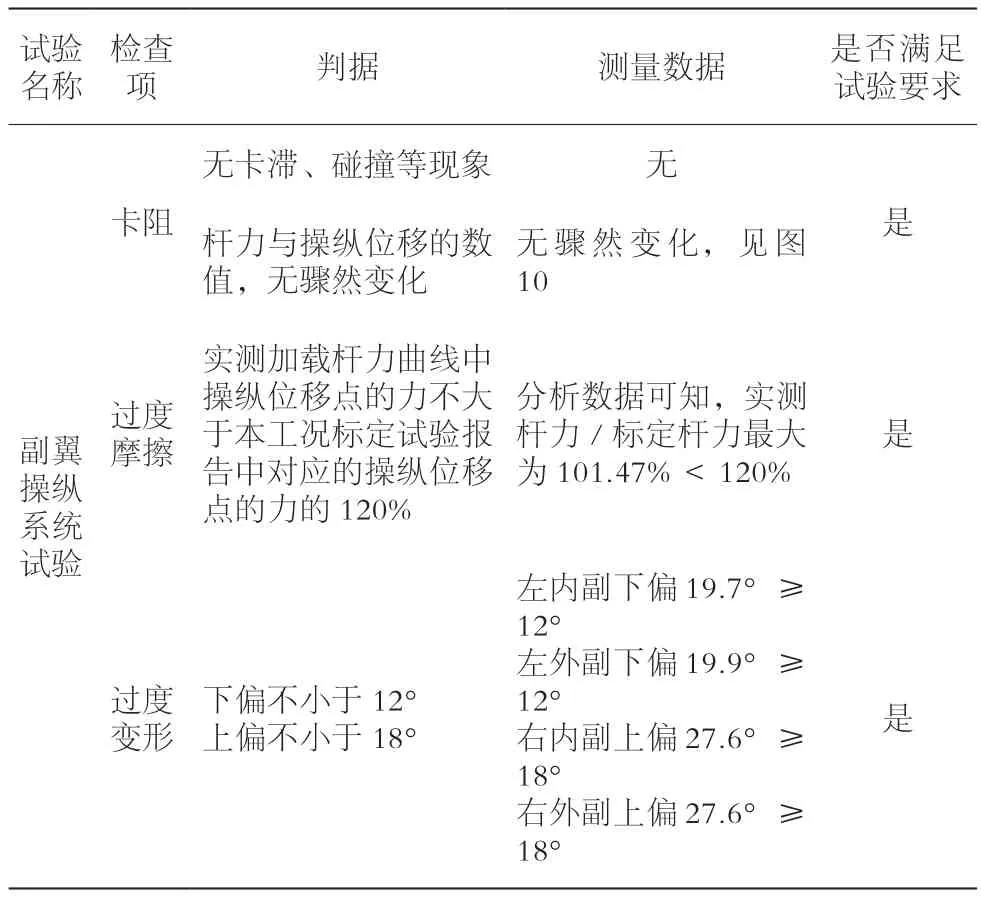

在試驗過程中,按照試驗加載程序同步進行了扭矩值和副翼偏轉角度測量,保證了駕駛盤轉角與扭矩值、副翼偏轉角度試驗數據的一致性,數據采集同步進行了分析。試驗測量數據有效。試驗中助力操縱模態各工況試驗駕駛盤角位移—副翼偏度曲線、駕駛盤操縱力—副翼偏度曲線、標定試驗與正式試驗操縱力對比曲線圖見圖10~圖12,標定試驗與正式試驗操縱力對比見表3,滿足試驗要求。綜上,副翼操縱系統操作試驗結果見表4。

圖10 副翼助力操縱模態工況1操作試驗駕駛盤角位移—副翼偏度曲線

圖11 副翼助力操縱模態工況1操作試驗駕駛盤操縱力-副翼偏度曲線

圖12 副翼助力操縱模態工況1操作試驗標定試驗與正式試驗操縱力對比曲線圖

表3 副翼助力操縱模態工況1標定試驗與正式試驗操縱力對比表

表4 副翼操縱系統操作試驗結果

5??結論

經大型滅火/水上救援水陸兩棲飛機操縱系統操作試驗的驗證,硬式傳動線系操縱系統操作試驗方法解決了試驗中的技術難題,該方法是可行和有效的,保證了試驗順利圓滿完成,提高了試驗技術水平。

該項技術的工程應用,達到了預期效果,滿足了所要求的全部技術指標,并保證了各項試驗的順利、圓滿完成,為該型號奠定了堅實的基礎,取得了良好的經濟效益和社會效益。