溫度梯度區域熔化作用下熔池遷移的元胞自動機模擬*

方輝 薛樺 湯倩玉 張慶宇 潘詩琰 朱鳴芳?

1)(江蘇省先進金屬材料高技術研究重點實驗室,東南大學材料科學與工程學院,南京 211189)

2)(南京理工大學材料科學與工程學院,南京 210094)

本文采用耦合凝固和熔化效應的二維元胞自動機(cellular automaton,CA)模型,對溫度梯度區域熔化(temperature gradient zone melting,TGZM)效應引起的熔池在固液兩相區中的遷移現象進行模擬研究.模擬分析了抽拉速度、熔池初始位置、溫度梯度和合金成分等因素對TGZM動力學的影響,并將模擬結果與解析模型的預測結果進行比較驗證.通過模擬發現,在溫度梯度作用下,熔池總是向著高溫方向遷移;當抽拉速度低于或高于臨界抽拉速度時,熔池朝向移動的液相線或固相線遷移;對于給定的抽拉速度,位于糊狀區內臨界位置以上的熔池會遷移進入液相,而位于臨界位置以下的熔池會逐步靠近固相線.此外,溫度梯度越高,合金成分越低,熔池的遷移速度越快.

1 引 言

定向凝固是一種在學術研究和工業實踐中常用的重要工藝方法.定向凝固需要施加溫度梯度,在溫度梯度的作用下,由固/液界面處熱力學平衡產生的濃度梯度引起溶質擴散,使得糊狀區內發生局部的凝固和重熔,即靠近液滴/熔池或枝晶臂熱端處的固相熔化,而靠近熔池冷端處的液相凝固.從而導致一些特殊的物理現象發生,如液滴或枝晶間熔池或二次枝晶臂朝著高溫方向遷移[1?4].這些現象被稱為“溫度梯度區域熔化”(temperature gradient zone melting,TGZM)[1].

Pfann[2]最早引入TGZM的概念,用來描述溫度梯度下糊狀區的凝固/重熔現象.Tiller[3]從理論上分析了在溫度梯度影響下,板狀、圓柱狀和球狀的液相通過固相區域的遷移過程.Allen和Hunt[4]提出了一個描述一維靜態糊狀區中TGZM效應的解析模型(AH模型),計算預測了穩態糊狀區內液滴和二次枝晶臂的遷移速度.TGZM效應對定向凝固的顯微組織和微觀偏析會產生重要影響[1],還可以應用于制備半導體材料[5]和熱電材料[6]、測試擴散系數[7]、小尺度的材料合金化和凈化[2]、以及溫度梯度瞬態液相擴散焊接[8]等方面.

由于TGZM效應的理論和實際應用價值較大,近年來受到了學術界越來越多的關注,學者們開展了大量的理論和實驗研究[9?15].法國的Nguyen-Thi等[9]進行了X射線同步輻射的原位實時觀察實驗,對Al-Ni和Al-Si合金中液滴和二次枝晶臂的遷移速度進行了測量分析.德國的Buchmann和 Rettenmayr[10]以及 B?senberg等[11]研究了二元合金在溫度梯度下糊狀區內的顯微組織演化,發現糊狀區內晶粒尺寸、晶粒長寬比和溶質濃度梯度的演變由重熔/再凝過程控制[10].TGZM效應促使溶質從糊狀區擴散至液相區[11].Pan等[15]在AH模型的基礎上,建立了描述在靜態和動態條件下糊狀區中液滴遷移動力學的解析模型,提出了液滴關于糊狀區相對位置不變的臨界抽拉速度準則和臨界液滴位置準則.

隨著計算機硬件和數值計算技術的迅速發展,計算機數值模擬已成為與實驗技術和理論研究并行發展的第三種科學研究方法.元胞自動機(cellular automaton,CA)是一種尖銳界面模型,能夠有效地描述相變時顯微組織形貌的復雜演化過程,具有模型和算法簡單、計算效率較高等優勢.因此,在顯微組織模擬領域得到了廣泛應用.國內外學者們建立了各種基于CA方法的數值模型,對凝固過程中的顯微組織演化進行模擬研究[16?24].但之前的微觀尺度CA模型一般都只考慮凝固機制,而未包含熔化效應.最近,本課題組將之前僅考慮凝固機制的CA模型[20]進行拓展,建立了包含凝固和熔化機制的二維微觀尺度的CA模型[24].應用該模型可對合金在固/液兩相區等溫時的枝晶粗化、TGZM作用下的二次枝晶臂遷移、晶粒顯微組織和成分偏析的演化過程進行模擬研究[24?27].本文采用包含凝固和熔化機制的CA模型,對TGZM作用下糊狀區中的熔池遷移現象進行模擬,研究抽拉速度、熔池的初始位置、溫度梯度和合金成分對熔池遷移動力學的影響規律.

2 模型描述

2.1 CA模型

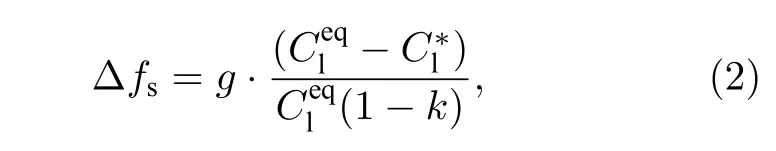

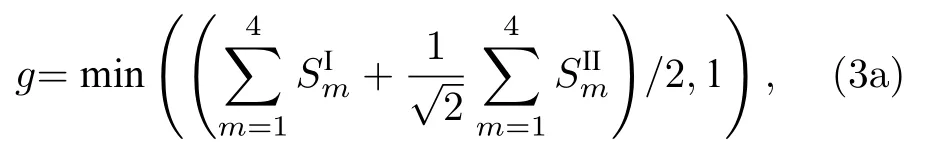

在CA模型中采用局部溶質平衡法[20]計算固/液界面的遷移動力學,即固/液界面遷移速度是界面實際成分與平衡成分之差的函數.對于具有平界面的熔池遷移模擬,可以不考慮固/液界面曲率的效應.因此,固/液界面平衡成分的計算公式為

對于凝固界面:

對于熔化界面:

式中SⅠ和SⅡ分別為最近鄰4個網格和次近鄰4個網格的狀態參數.固相分數增量時發生凝固,反之,發生熔化.

定義單個元胞中的平均濃度 C=Csfs+Cl(1–fs),其中Cs和Cl分別為該元胞的固相和液相成分.根據Fick定律,溶質擴散由下式計算:

式中p(fs)為與固相分數相關的函數,定義為p(fs)=kfs+(1–fs),D(fs)是與元胞固相分數相關的擴散系數,表達式為

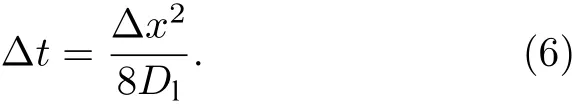

式中Ds和Dl分別為溶質在固相和液相中的擴散系數.(4)式包含了溶質擴散和溶質再分配的作用.采用顯式格式的有限差分法和無擴散邊界條件對(4)式進行數值計算,根據溶質在液相中的擴散系數Dl和網格尺寸確定穩態的時間步長:

2.2 解析模型

Pan等[15]基于AH模型,建立了一個描述TGZM效應導致的液滴/熔池在糊狀區中遷移動力學的一維解析模型.該解析模型假設液滴/熔池遷移過程中的固/液界面的溶質成分處于局部平衡,凝固/熔化相變動力學由溶質在液相中的擴散所控制,不考慮曲率效應以及溶質原子在固相中的擴散.該解析模型已經進行了相場模擬結果以及TGZM效應作用下二次枝晶臂遷移的實驗結果的對比驗證[15].

本文采用二維的CA模型,由于TGZM效應正比于溫度梯度,本文模擬中選取x方向為溫度梯度方向,而y方向溫度梯度為0.在TGZM效應下熔池僅能沿x方向進行一維的直線運動.因此,二維和一維的模擬沒有差別.可以采用一維的解析模型對CA模擬結果進行比較驗證.下面對該解析模型的主要方程進行介紹.

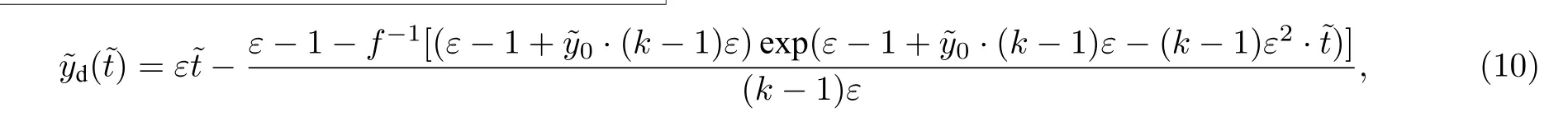

式中G為溫度梯度,Tm和T0分別為純SCN的熔點和液滴/熔池在初始狀態t=0時所處位置的溫度,Vp為抽拉速度.yd(t)是液滴/熔池與固相線之間的距離,它是時間t的函數.

該解析模型還提出了關于臨界抽拉速度和臨界液滴/熔池位置準則.當抽拉速度低于或高于臨界抽拉速度時,液滴/熔池將分別向液相線和固相線遷移.對于一個給定的抽拉速度,處于臨界位置的液滴/熔池關于液相線和固相線的相對位置保持不變,位于臨界位置上方和下方的液滴/熔池將分別向液相線和固相線遷移.臨界液滴/熔池速度Vp,cr用下式計算:

表1為本文模擬所采用的SCN-ACE合金的物性參數[15,28].

3 結果與討論

3.1 抽拉速度的影響

根據Pan等[15]提出的解析模型,抽拉速度Vp會顯著影響液滴/熔池的遷移行為.本節分別采用低于和高于臨界抽拉速度Vp,cr的不同Vp值對熔池在糊狀區的遷移動力學進行CA模擬.

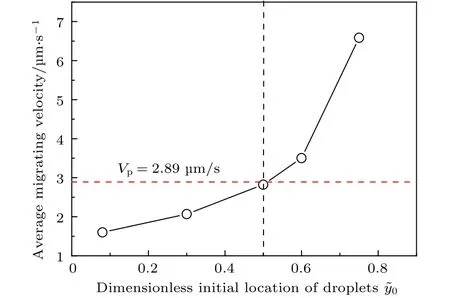

首先,對 Vp 表1 本文工作采用的物性參數[15,28]Table1. The physical parameters used in the present work[15,28]. 圖2 為對應于圖1條件下由CA模擬的熔池遷移速度V和濃度隨時間的變化.速度V是針對熔池的中心位置進行計算的,而取熔池的濃度平均值.如圖2所示,熔池速度隨時間逐漸增加,而熔池濃度隨時間逐漸降低.根據(7)式和(8)式,熔池的遷移速度V與熔池和固相線之間的距離yd(t)成正比,而熔池濃度與 yd(t)成反比.如圖 1所示,熔池位置隨時間不斷靠近液相線,即yd(t)隨時間而增大.因此,熔池的遷移速度V和濃度分別隨時間增大和降低(圖2).此外,在熔池向液相線遷移過程中,熔池厚度逐漸增寬.可以從以下兩個方面解釋這個現象:1)在熔池遷移過程中,熔池熱端界面發生熔化而冷端界面發生凝固,當熔池向液相線遷移時,熔化驅動力大于凝固驅動力,使得熔化界面(熱端)的遷移速度高于凝固界面(冷端) 的遷移速度,因而熔池的厚度逐漸增加;2)從圖2(b)可以看出,熔池向高溫區遷移的過程中,熔池內液相濃度降低,為了保證區域的溶質守恒,熔池厚度會相應增寬. 圖2 SCN–0.3wt.%ACE 合金在 ( )和 G=12°C/mm 條件下,(a)熔池遷移速度和 (b)熔池成分隨時間變化的CA模擬和解析模型[15]預測結果的比較Fig.2.Comparison of the CA simulation with the analytical prediction[15]regarding the time evolution of(a)liquid pool velocity and (b)liquid pool composition for a SCN –0.3 wt.% ACE alloy at , and G=12°C/mm. 對于 Vp>Vp,cr的情況,取抽拉速度 Vp=5m/s.計算區域為 50×2100 個網格,其他模擬條件與圖1相同.將一個厚度為50m的液相熔池置于糊狀區中部略靠近液相線的位置(=0.65).在該條件下臨界抽拉速度 Vp,cr=3.82m/s.如前所述,熔池向液相線遷移時,厚度略微增寬,反之,向固相線遷移時厚度減薄.因此對于 Vp>Vp,cr的情況,初始設置的液相熔池厚度相對較寬以保證熔池到達固相線時,其厚度仍寬于最小厚度(約).圖 3 為 CA 模擬和解析模型在 Vp=5m/s>Vp,cr的條件下預測得到的熔池位置隨時間的變化.可以看出,隨著時間的增加,熔池的位置向上移動,說明在溫度梯度的作用下熔池總是向著高溫方向遷移.然而,在 Vp>Vp,cr的條件下,熔池的遷移速度比所施加的抽拉速度低,即糊狀區比熔池遷移得更快,導致熔池逐漸接近固相線位置.當時間為166s時,熔池到達固相線位置. 圖3 SCN–0.3wt.%ACE 合金在 ( )和 G=12°C/mm 條件下,遷移熔池位置隨時間變化的CA模擬結果與解析模型[15]預測結果的比較Fig.3.Comparison of the CA simulation with the analytical prediction[15]regarding the time evolution of the location of a migrating liquid pool for a SCN–0.3wt.%ACE alloy at , and G=12°C/mm. 圖4 為對應于圖3條件下由CA模擬和解析模型得到的熔池遷移速度V和熔池濃度隨時間的變化.可以看出,在 Vp>Vp,cr的條件下,與圖2 中 Vp 將熔池遷移到達移動的液相線或固相線所需的時間分別用tl和ts表示.為了研究抽拉速度Vp對tl和 ts的影響,用不同的Vp值進行了 CA模擬,結果如圖 5 所示.圖 5(a)為 Vp 圖4 SCN–0.3wt.%ACE 合金在 ( )和 G=12°C/mm 條件下,(a)熔池遷移速度和 (b)熔池成分隨時間變化的CA模擬和解析模型[15]預測結果的比較Fig.4.Comparison of the CA simulation with the analytical prediction[15]regarding the time evolution of(a)liquid pool velocity and (b)liquid pool composition for a SCN–0.3wt.%ACE alloy at , and G=12°C/mm. 另一方面,為了模擬 Vp>Vp,cr(=3.82m/s)的情況,取抽拉速度 Vp=4,4.5,5,5.5和 6m/s,其他的模擬條件與圖3相同.圖5(b)為上述條件下,CA模擬和解析模型計算得到的熔池從初始位置(=0.65)遷移到固相線所需的時間ts隨抽拉速度的變化.從圖 5(b)可以看出,ts隨 Vp增加而減小.隨著Vp的增加,糊狀區的抽拉速度與熔池的遷移速度差Vp–V增加,使得熔池遷移到固相線所需的時間減少. 由圖1—圖5可以看出,CA模擬結果與解析模型的預測結果符合良好,驗證了包含凝固/熔化效應的CA模型的定量模擬能力. 圖5 SCN–0.3wt.%ACE 合金在 G=12°C/mm 條件下,(a)Vp 為了考察分析熔池初始位置對熔池遷移動力學的影響,模擬比較了 SCN–0.3wt.%ACE 合金在溫度梯度 G=12°C/mm 和抽拉速度 Vp=2.89m/s的條件下,糊狀區中5個不同初始位置熔池的遷移行為.通過解析模型計算,在上述條件下的相應無量綱臨界位置為=0.5,即位于糊狀區的中部.將5個初始厚度為30m的熔池分別置于=0.08,0.3,0.5,0.6 和 0.75 的無量綱初始位置.圖6為用濃度場顯示的5個置于不同初始位置熔池的遷移演變過程.可以看出,糊狀區固相基體和熔池濃度都沿著溫度增高的方向降低.很顯然,局部溫度越低,固相和液相的平衡濃度就越高.在一個固定的坐標系內,初始位置不同的5個熔池都隨時間向高溫方向遷移.標記為“3”的熔池初始位于臨界位置=0.5(糊狀區的中部),它相對于液相線和固相線的位置隨時間基本保持不變.標記為“4”和“5”的熔池初始位于=0.6 和 0.75,隨時間逐漸接近液相線.標記為“1”和“2”的熔池初始位于=0.08 和 0.3,隨時間逐漸接近固相線.從圖6中也可以發現,當熔池“5”遷移靠近液相線時,其厚度增寬;反之,當熔池“1”接近固相線時,其厚度略微變窄. 圖6 CA 模 擬 的 SCN –0.3 wt.% ACE 合 金 在 Vp=和 G=12°C/mm 的條件下(相應的臨界位置 =0.5),5 個不同初始位置的熔池的遷移演化過程(a)2s;(b)20s;(c)37s.5 個熔池的無量綱初始位置分別為 =0.08,0.3,0.5,0.6 和 0.75. 為 無 量綱液 滴 位置,y 為液 滴位置Fig.6.Simulated sequence of liquid pool migration for a SCN–0.3wt.%ACE alloy at G=12°C/mm,corresponding to =0.5:(a)2s;(b)20s;(c)37s.The dimensionless initial positions of the five liquid pools are= 0.08,0.3,0.5,0.6 and 0.75,respectively. is the dimensionless droplet position,y is the droplet position. 圖7 CA 模擬的 SCN–0.3wt.%ACE 合金在 Vp=2.89m/s和 G=12°C/mm 條件下 (相應的臨界位置 =0.5),平均遷移速度隨無量綱初始熔池位置的變化Fig.7.CA simulated average migrating velocity as a function of the dimensionless initial liquid pool position for a SCN–0.3wt.%ACE alloy at G=12°C/mm and Vp=2.89 m/s,corresponding to =0.5. 根據圖6的CA模擬得到的37s時5個熔池的遷移距離,計算平均遷移速度.圖7為CA模擬的平均遷移速度隨初始熔池位置的變化.由圖可見,熔池遷移的平均速度隨的變化是非線性增加的.CA 模擬的初始位于=0.5 的熔池的速度十分接近抽拉速度 Vp=2.89m/s,表明該熔池幾乎與固/液相線是同步移動的.初始位于=0.6和0.75的熔池的平均速度高于抽拉速度Vp,因此會逐漸接近液相線;而初始位于=0.08 和0.3的熔池由于初始位置低于臨界位置,平均速度低于Vp,因此會逐漸接近固相線. 本節模擬分析了溫度梯度與合金成分對熔池遷移動力學的影響規律.圖8顯示了不同的溫度梯度下SCN–0.3wt.%ACE合金的熔池遷移速度隨時間演化的 CA 模擬結果.圖 8(a)為 Vp 圖 8(b)為 SCN–0.3wt.%ACE 合金在 Vp>Vp,cr時熔池的遷移速度隨不同溫度梯度變化的情況.CA 模擬的計算區域為 50×2800 個網格,1m,抽拉速度為 Vp=5m/s,熔池的初始位置=0.7,溫度梯度分別為 5,6,7 和 8°C/mm.通過解析模型計算可得上述條件下對應的臨界抽拉速度為 0.66—1.06m/s.因此,圖 8(b)滿足 Vp>Vp,cr的條件.根據圖 8(b)顯示,在不同的溫度梯度下,遷移速度均隨時間的增加而降低.此外,溫度梯度越高,熔池向高溫方向的遷移速度越快,這點與圖8(a)中的趨勢相似,但圖8(b)中熔池的遷移速度仍然小于糊狀區的遷移速度,因此熔池逐漸接近固相線;而且由于溫度梯度越高時糊狀區長度越短,故熔池從=0.7 的初始位置遷移到固相線所用的時間也越短. 圖8 CA 模擬的 SCN–0.3wt.%ACE 合金在不同溫度梯度條件下,熔池遷移速度隨時間的變化(a) , =0.3,Vp 圖9 CA 模擬的不同成分 SCN–ACE 合金熔池在 G=14°C/mm 時遷移速度隨時間的變化(a) , =0.4,Vp 圖9 為CA 模擬的不同成分(C0=0.3—0.6wt.%)SCN–ACE 合金在溫度梯度為 G=14°C/mm 時的熔池遷移速度隨時間的變化.圖9(a)取抽拉速度 Vp=0.2m/s,熔池的初始位置=0.4;而圖 9(b) 設置 Vp=6m/s,=0.7.在上述條件下,圖 9(a)和圖 9(b)分別是在 Vp 本文采用包含凝固和熔化效應的CA模型模擬SCN-ACE透明合金定向凝固時由TGZM效應引起的熔池在糊狀區中遷移的過程,得到如下主要結論. 1)在溫度梯度作用下,熔池總是向著高溫方向遷移;驗證了Pan等提出的解析模型中的臨界抽拉速度和臨界位置的準則:當抽拉速度低于或高于臨界抽拉速度時,熔池會分別朝向移動的液相線或固相線遷移;對于給定的抽拉速度,位于臨界位置的熔池關于移動的糊狀區的相對位置不變;位于臨界位置以上或以下的熔池會朝向移動的液相線或固相線遷移; 2)當熔池靠近液相線時,遷移速度加快,濃度降低,厚度增寬;反之,當熔池靠近固相線時,遷移速度降低,濃度升高,厚度減小; 3)溫度梯度越高,合金成分越低,熔池遷移的速度越快,在 Vp 感 謝 德 國 Otto Schott Institute of Materials Research,Friedrich Schiller University Jena 的 Markus Rettenmayr教授的有益討論.

3.2 熔池初始位置的影響

3.3 溫度梯度與合金成分的影響

4 結 論