厚壁塑件二次注射3層包裹模具結構及成型工藝

許俊豪,羅 俊,陳海明

常州星宇車燈股份有限公司(江蘇常州 212013)

1 引言

現代車燈行業中塑料透明厚壁塑件的應用越來越頻繁,為了降低透明厚壁塑件的成型周期,提高塑件合格率,將厚壁塑件進行分層注射成型是一種成型技術方案,如何進行厚壁塑件的分層注射成型及分層結構如何是此模具方案的核心。厚壁塑件的注射成型如何降低塑件的成型周期,一直是國內外注射成型企業亟待解決的問題。在注射成型過程中,將塑件一分為二,先注射成型一層再注射成型下一層,缺點是厚壁塑件只能實現層層覆蓋,每一層都是塑件的外觀面,對每一層的注射成型要求高。且還需要選用多色轉盤或者帶頂出旋轉模具中間板功能的注塑機來實現多層注射成型。以此造成的復雜注射成型工藝、生產設備及模具成本將極大的增加企業的生產成本。目前,行業實現厚壁塑件的生產還沒有一種非常有效益的模具結構,一般是選用一次注射成型通過高保壓高扭矩超低速的方式來完成塑件的生產,這種方式的生產周期較長;或者選用多色注塑機通過多射臺分次來完成分層注射成型,這種方式由于對生產設備要求比較高,極大的增加了企業的生產成本。不僅如此,設備、模具越是復雜生產過程越難管控,生產成本越是高。故設計一種二次注射成型使厚壁塑件實現3層包裹的模具結構具有實際意義。

2 模具結構設計

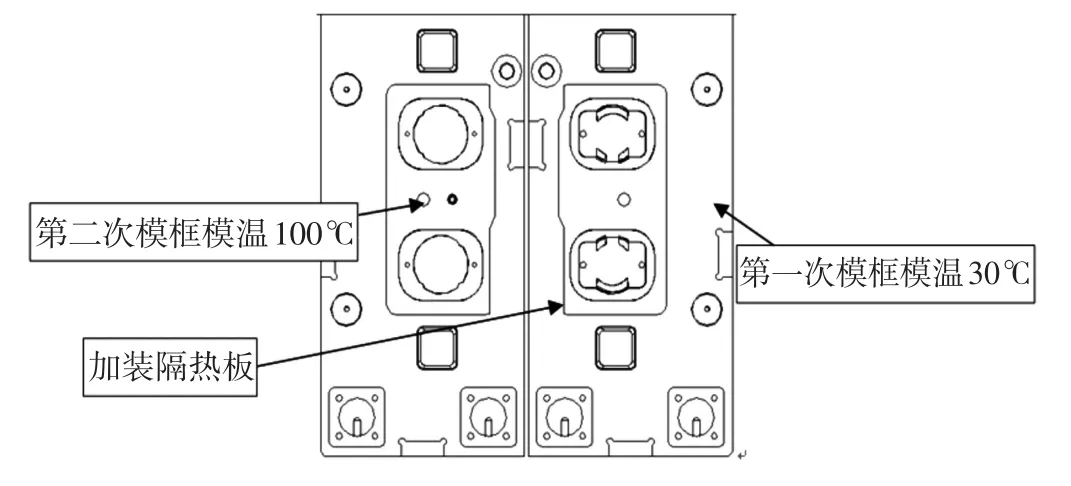

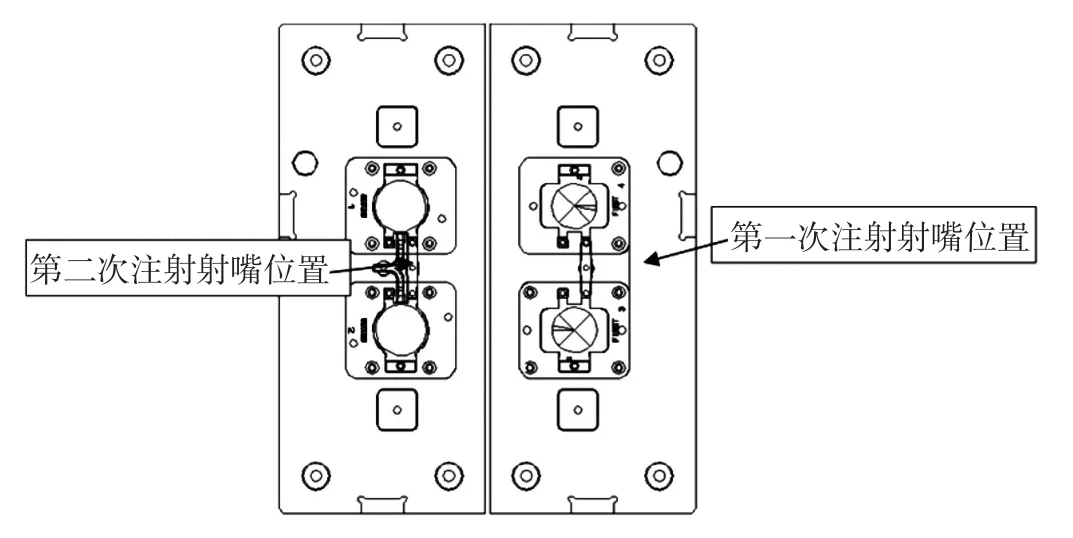

本模具結構是厚壁件包裹分層注射成型方法的一種較好技術方案,用于普通單色注塑機及兩針閥射嘴口多腔模具,用于兩射嘴同時進行注射成型4腔,一射嘴同時完成兩腔的注射成型,如圖1、圖2所示,其特征在于:所述定模面為平面沒有塑件結構,動模一次注射成型為雙腔,射嘴布置在兩腔中間通過冷流道進行連接。二次注射成型側為雙腔,射嘴布置在兩腔之間冷流道搭接塑件結構,第一次注射成型與第二次注射成型模具水路分開獨立,模框分開隔熱板保護,使得第一次注射成型時模具溫度可設置在30℃左右,第二次注射成型時模具溫度可設置在100℃左右,相互獨立不影響。

該厚壁件包裹分層注射成型方法是一種較佳成型技術方案,其特征在于所述模具溫度為PMMA塑料的玻璃化溫度,PMMA料相較PC或者其他透明料有粘度小、流動性好、熔融溫度低的特點,在多層透鏡注射成型過程使用PMMA,可以設置更低的模具溫度,使得塑件中間層注射成型完成后溫度更低,即能更快冷卻。PMMA料在多層透鏡注塑中表現更好的流動性,使得透鏡塑件能更好地完成注射成型。

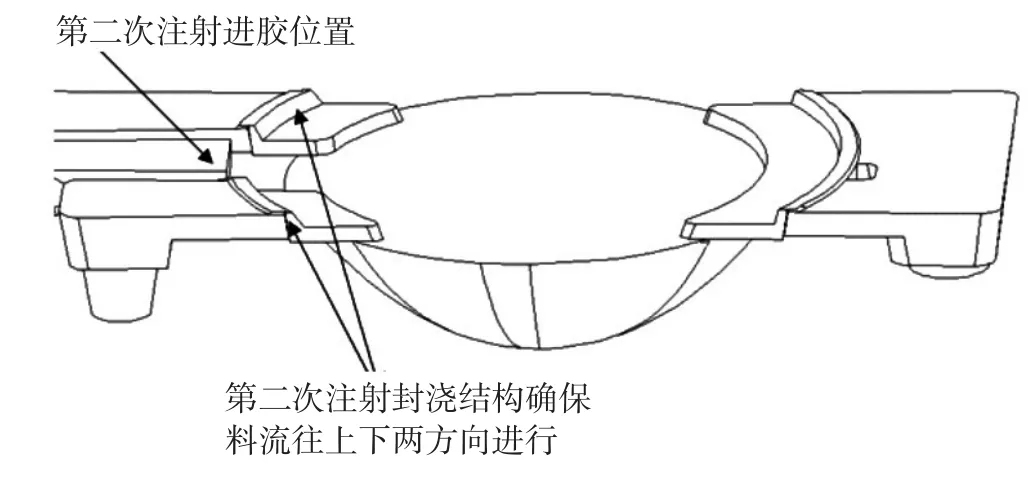

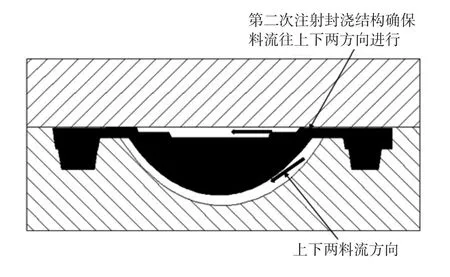

厚壁塑件分層二次注射成型實現3層包裹的模具結構包括一次注射成型完成結構、一次注射成型完成塑件在二次注射模腔內布置結構及二次注射模結構,如圖3、圖4、圖5所示。

圖1 定模示意圖

圖2 動模示意圖

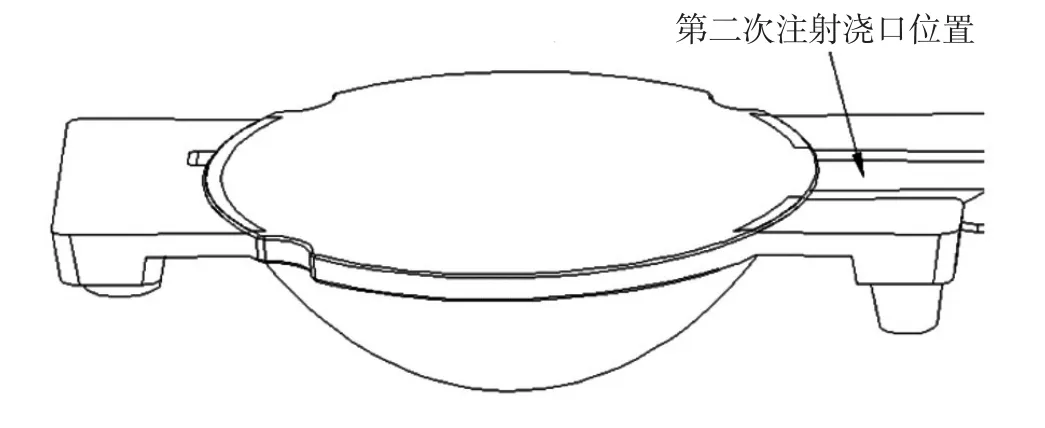

圖3 一次注射成型完成結構

圖4 一次注射成型完成塑件在二次注射模型腔內布置結構

圖5 二次注射模結構

3 成型工藝

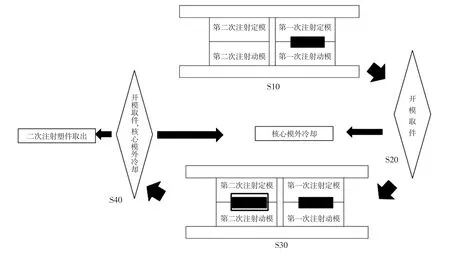

生產設備使用單色注塑機,對于模具一個進料口通過分流板分成兩個針閥射嘴口,厚壁件包裹式分層注射成型包括以下作用步驟(見圖6):

S10:打開時序控制器關閉二次注射閥,使用一次注射閥注射成型塑件中心層。

S20:中心層塑件注射成型完成后,取件放置在模具外,進行離子風加速冷卻。

S30:中心層塑件冷卻完成后,打開二次注射成型的注射閥,此時一次、二次注射閥都可進行注射成型,中心層塑件放入型腔Ⅱ中,合模進行注射成型。

S40:在型腔Ⅱ中取出的塑件即為塑件成品,型腔Ⅰ取出的塑件為中心層塑件,放入模外冷卻工位進行離子風冷卻。

重復進行S20、S30、S40即為后續連續生產步驟。

圖6 注射成型工藝示意圖

4 結束語

第二次注射成型是利用第一次注射成型的結構對料流進行引導,使料流一分為二,從而完成塑件上下兩層的包裹,實現二次注射成型3層透鏡的效果。由于料流被分開,單層的壁厚會比較薄,有利于塑件的冷卻,縮短注射成型周期,提高了生產效率。生產過程中第二次注射成型的料流分成上下兩個方向進行,可以通過調節上下模的溫度,對料流的充填進度調節。本模具結構簡單,設計合理,適合大范圍推廣使用。