Dynaform軟件在沖壓工藝分析過程中的應用

2019-03-06 12:41:52孫理,李敏

模具制造

2019年12期

孫 理,李 敏

一汽解放汽車有限公司(吉林長春 130033)

1 引言

隨著汽車產業的不斷發展,汽車行業競爭日益激烈,如何快速、準確、高質地將沖壓件數據投產,實現沖壓件的量產,一直是各車企的努力方向之一。因此在SE階段,工藝人員對制件數據做出準確的工藝方案顯得尤為重要[1]。另一方面隨著計算機CAE模擬技術和有限元軟件的不斷發展,CAE分析已經在沖壓工藝開發過程中得到了普遍運用,CAE分析軟件在提前預見缺陷與風險、縮短調試周期、提高制件質量、提高材料利用率、降低生產成本等方面均有幫助。本文就Dynaform5.9.4軟件在某一支架制件的沖壓工藝開發過程中的應用進行介紹。

2 制件信息

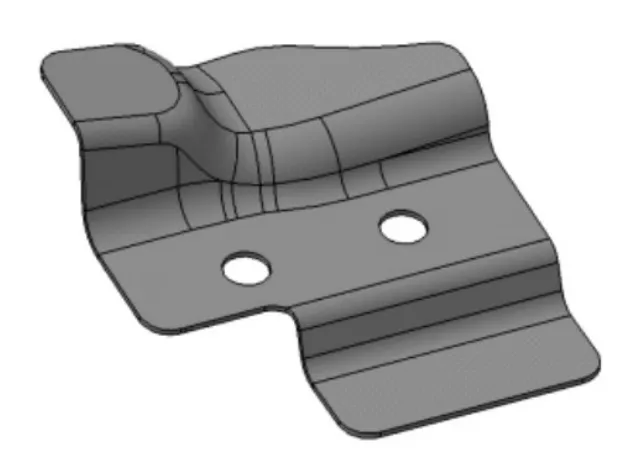

圖1所示為加強板支架,材料為St13,厚度1mm,制件輪廓尺寸:70×74×30mm,型面有裝配要求,初步觀察制件無負角。為了分析成形與拉伸兩種工藝在該制件上的質量區別,因此將用Dynaform分析對比兩種工藝方案的結果。

圖1 制件數據

3 成形工藝方案

3.1 Dynaform求解成形工序

將制件導入CATIA中,提取上表面并將重心作為基準點,然后旋轉制件選擇Z方向作為沖壓方向,并以底面的平面為對稱平面進行工藝補充,考慮到后續成形定位準確,在落料工序時預沖2個工藝孔作為第二工序成形的定位孔,在第三工序中再切開。將工藝補充面導入Dynaform中,由于在CATIA中已經確定了沖壓方向,在Dynaform軟件中不需要再調整沖壓方向,通過坯料工程計算得出毛坯尺寸。在板料成形中選擇無壓板成形,依次進行板料與工具體的網格劃分,如圖2所示,為保證圓角成形區域有足夠的網格顯示變形,網格大小設置為2mm;……

登錄APP查看全文

猜你喜歡

民用飛機設計與研究(2020年4期)2021-01-21 09:15:02

山東冶金(2019年6期)2020-01-06 07:45:54

世界農藥(2019年2期)2019-07-13 05:55:12

電子制作(2018年18期)2018-11-14 01:48:24

山東工業技術(2016年15期)2016-12-01 05:31:22

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52

中國中醫藥現代遠程教育(2014年11期)2014-08-08 13:23:44

石油化工應用(2014年8期)2014-03-11 17:40:03

終身教育研究(2014年5期)2014-02-28 01:23:06