一種薄壁型ABS齒圈的裝配方法的優化

秦樂,樊勇,馬林科,張貝

?

一種薄壁型ABS齒圈的裝配方法的優化

秦樂,樊勇,馬林科,張貝

(陜西漢德車橋有限公司,陜西 寶雞 722408)

目前薄壁型ABS齒圈無相關驗收設備,無法對齒圈相關參數進行檢測、驗收,同時裝配過程中無法對裝配狀態進行檢查,過程不良率較高;文章通過介紹一種自制齒圈參數檢測設備,同時對裝配方法進行優化,從而使ABS齒圈參數可檢測,從而降低過程不良率。

薄壁型ABS齒圈;參數;裝配方法

引言

隨著世界汽車工業的迅猛發展,安全性日益成為人們選購汽車的重要依據。目前廣泛采用的防抱制動系統(ABS)使人們對安全性要求得以充分的滿足,更是整車安全運行的保障;目前,我們針對一種薄壁型ABS齒圈無有效的入庫檢測手段、總成參數檢測手段,僅依靠最終設備保證ABS信號合格,對過程參數無法進行控制,以充分預防ABS信號異常的故障發生。

1 現狀問題描述

目前ABS傳感器均按WABCO標準,通過控制ABS傳感器最大、最小電壓比及最大最小間隙判斷信號是否合格;而此種薄壁型ABS齒圈因壁厚較薄,使用傳統油壓機及其輔具壓裝易造成傾斜,導致ABS信號不合格。

2 問題分析與改進

2.1 現狀問題分析

針對此問題,我們對故障件進行拆解、分析:

(1)拆除ABS傳感器,使用萬用表檢測ABS傳感器阻值,均符合WABCO標準要求。

(2)檢測輪轂帶ABS齒圈合件齒面跳動,發現ABS齒圈齒面跳動最大約0.4mm,不符合WABCO標準要求。

因此,判斷ABS齒圈齒面跳動過大可能為故障因子。

(3)拆除輪轂帶ABS齒圈合件,對ABS齒圈外觀、齒面狀態進行檢查,發現個別齒面高點、齒寬不均(圖1、圖2),齒圈壓裝傾斜。

圖1

圖2

因此,判斷ABS齒圈齒面狀態、齒寬不均,齒圈壓裝傾斜可能為故障因子。

2.2 問題要因確認

對上述故障可能因子進行判斷分析,實驗驗證:

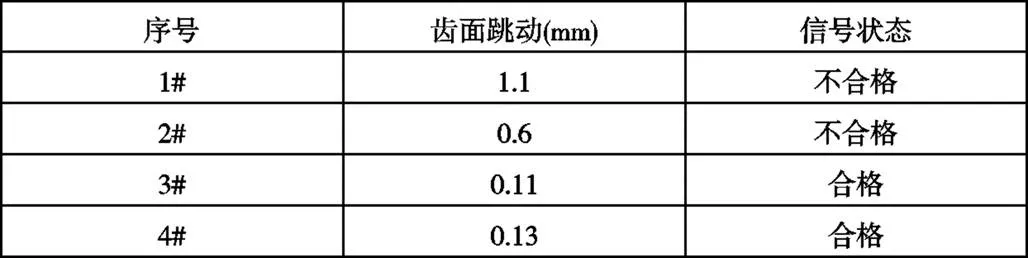

(1)抽取ABS信號檢測合格的實驗件,我們對1#齒圈齒面個別齒厚進行打磨處理(打磨約1mm),對2#齒圈齒面進行人為性損壞(模擬高點、凹坑),對3#齒圈齒面個別齒寬進行打磨處理(打磨約1mm),對4#不進行任何處理分別檢測其實驗數據,如表1:

表1

(2)對裝配后齒圈安裝狀態進行檢查,發現齒圈壓裝傾斜故障較多,且配合尺寸波動范圍較大,并對其中3件裝配合件進行信號檢測,發現信號均不符合要求;

(3)我們對ABS齒圈零部件進行檢查、分析,發現對直線度、齒圈壓緊力無法檢測,且廠家無相關檢測標準;即齒面直線度為不可控狀態,若直線度過大導致齒面傾斜,轉動過程中造成檢測電壓不穩定。

因此,我們判斷故障要因為:

a.齒圈質量問題,表面磕碰(高低點),直線度及壓緊力不合格;

b.齒圈壓裝后齒面跳動超差,導致間隙不符合要求。

3 問題改進與驗證

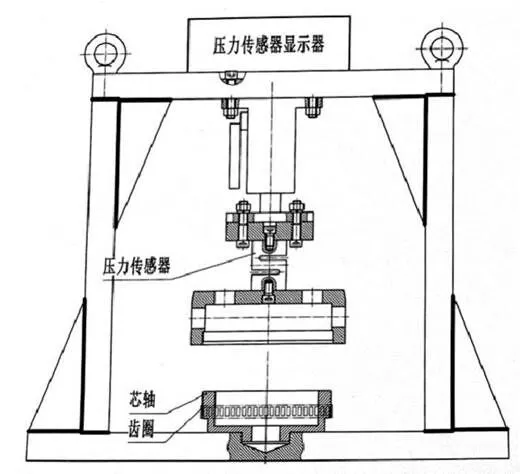

(1)針對齒圈質量缺陷,我們通過自主設計設備,檢測齒圈壓緊力,如圖3:

圖3

設備原理:通過標準芯軸,模擬ABS齒圈合裝,使用壓力傳感器檢測齒圈壓緊力,同時壓力通過壓力傳感器實現實時顯示,讀取壓緊力數值;此設備更實現了不同范圍齒圈壓緊力的實時檢測。

(2)針對壓裝過程中傾斜問題,我們對原有裝配方法進行了解,使用齒圈端面受力,同時通過配合件端面實現壓裝到位保證;分析裝配過程,目前裝配工藝流程如下:

上件:取齒圈,目測檢查后套裝在相配件;→壓裝:使用工裝輔具,用油壓機壓裝到位;→轉運:目測檢查,轉運裝配;

我們對整個裝配方法進行觀察、分析,發現:

(1)目測檢查僅依靠視覺感受評價,人為判斷因素占比較大;

(2)壓裝時由于兩者為過盈配合,壓裝時需人工套裝至相配件,且套裝時無法保證平穩、無傾斜;

(3)壓裝輔具無裝配導向,壓裝后無法保證同軸度符合要求;

(4)轉運、合裝前無總成檢測手段,同樣依據目測檢查判斷,人為判斷因素占比較大。

綜合判斷,目前薄壁型ABS齒圈信號合格率較低,主要為裝配工藝方法不完善,人為感官評審因素較多,對壓裝過程、壓裝狀態缺少檢測手段等;針對重點改進要點,我們對現有裝配方法進行優化,改善工藝方法為:

上件:檢查齒面狀態,排除齒面缺陷→齒圈加熱:使用感應加熱器,加熱齒圈3-6S→裝配:利用輔具手動裝配到位→檢查:檢測合件齒面跳動參數→轉運:轉運裝配。

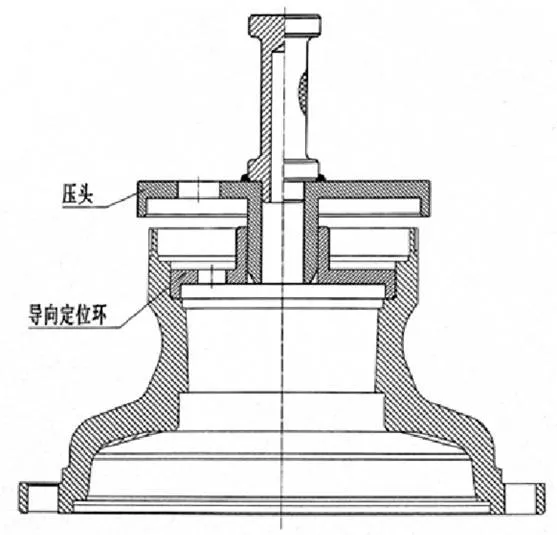

優化后工藝方案,首先通過檢測齒面狀態(齒圈其余參數已通過自制設備檢測合格),確保齒圈來料合格;其次改進冷裝法為熱裝法,避免過盈量過大,導致人工放置傾斜;再次增加工裝導向(如圖4),壓裝時保證相關件同軸度要求;最后在總成下線時對裝配參數進行檢測,通過控制過程參數保證最終產品合格,避免返工、返修,造成浪費。

圖4

(3)現場通過改進后工藝方案裝配、驗證,現場連續驗證10件總成裝配,并對檢測參數、結果進行記錄,統計,均符合標準要求,具體數據如表2:

表2

由實驗效果可知:改進后工藝方案裝配一次合格率達100%,后工序無返工、返修作業,效果極佳。

4 應用推廣

目前改進后工藝方法已應用于該結構全部橋型,完全通過在線檢測工藝參數,保證最終產品質量,將原有的后工序發現問題,返修、返工,完全改進為裝配過程中發現問題、控制參數;避免因二次返工、返修,造成環境污染及其它質量事故。

5 總結

通過此次問題分析、改進,我們了解到,技術人員只有深入現場,善于發現現場問題,通過數據統計、分析,才能更有效地分析問題、解決問題。

[1] 王文斌.機械設計手冊[M].北京:機械工業出版社,2004.

Optimizing the Assembly Method of a Thin-walled ABS Gear Ring

Qin Le, Fan Yong, Ma Linke, Zhang Bei

( Shaanxi Hande Axle Co., Ltd., Shaanxi Baoji 722408 )

At present, there is no relevant acceptance equipment for the thin-wall ABS ring, so it is impossible to test and accept the relevant parameters of the ring. Meanwhile, it is impossible to check the assembly status during the assembly process, with a high defect rate. This paper introduces a kind of self-made gear ring parameter detection equipment, and optimizes the assembly method, so that ABS gear ring parameters can be detected, thus reducing the failure rate in the process.

Thin-walled ABS ring; Parameters; Assembly method

A

1671-7988(2019)03-187-03

U466

A

1671-7988(2019)03-187-03

U466

秦樂(1992-),男,助理工程師,就職于陜西漢德車橋有限公司。主要負責裝配新工藝、新方法的改進與應用,過程質量改進、測量系統分析,售后質量問題攻關、改進等。

10.16638/j.cnki.1671-7988.2019.03.062