DBDPE/HBCD及CIIR對ABS的協同阻燃及增韌

羅鵬飛,曹玉娟,亓文麗,唐龍祥

(合肥工業大學 化學與化工學院,安徽 合肥 230009)

丙烯腈-丁二烯-苯乙烯接枝共聚物(ABS)具有優良的力學性能,是一種重要的工程塑料,廣泛應用于眾多領域中[1-3],但它的易燃性限制了其部分應用。鹵系阻燃劑的阻燃效率高,很少的添加量就能使材料的阻燃性能大大提高[4]。2017年全世界阻燃劑使用量大約為285萬t,較上一年提高了約10%,而溴系阻燃劑用量占比為21%,受到了廣泛關注。雖然溴系阻燃劑因環保問題備受爭議,但因其阻燃效率高,故而在今后的一段時間里仍會保持增長態勢[5-6]。六溴環十二烷(HBCD)是一類性能良好的阻燃劑[7-8],其溴占比較高,阻燃性能較優越,而且能夠大大降低高聚物力學性能下降的幅度。十溴二苯乙烷[9-10](DBDPE)阻燃劑是十溴二苯醚的升級替代環保型產品,溴質量分數為82%,具有與十溴二苯醚相近的溴含量和相對分子質量,阻燃性能極其優異,并且擁有極好的耐老化性及耐光性能,用其阻燃的 ABS樹脂具有優異的顏色穩定性。

Sb2O3常作為阻燃協效劑,用該阻燃劑與溴系阻燃劑復配具有良好的效果[11-12]。HBCD對ABS樹脂力學性能的影響遠優于DBDPE,但DBDPE阻燃性能比HBCD好[13],所以本文將HBCD與DBDPE復配,共同阻燃ABS樹脂,通過一系列測試手段研究復合材料的阻燃性能及沖擊性能,并研究HBCD與DBDPE之間的阻燃協效性。同時利用氯化丁基橡膠(CIIR)對ABS進行增韌,制得性能優良的材料。

1 實驗部分

1.1 原料

ABS:PA-757,臺灣奇美實業股份有限公司;HBCD:HT-303,濟南泰星精細化工有限公司;DBDPE:HT-106,濟南泰星精細化工有限公司;Sb2O3:工業級,山東秀誠化工有限公司;CIIR:1066,美國埃弗克公司。

1.2 儀器及設備

轉矩流變儀:XSS-300型,上海科創橡塑機械設備有限公司;平板硫化機:XLB-D 350×350×2型,上海輕工機械股份有限公司;萬能制樣機:ZHY-25型,河北省承德試驗機廠;電熱恒溫鼓風干燥箱:GZX-9070 MBE型,上海博訊實業有限公司醫療設備廠;垂直燃燒儀:CZF-1型,南京市江寧分析儀器有限公司;氧指數測定儀:HC-2型,南京市江寧分析儀器有限公司;擺錘式沖擊試驗機:ZBC1400型,美特斯工業系統(中國)有限公司;微型控制電子萬能試驗機:CMT4000型,深圳新三思材料檢測有限公司;鎢燈絲掃描電子顯微鏡:JSM-6490LV型,日本制造有限公司;熱失重分析(TGA):TG-STA449F3型,德國耐馳公司。

1.3 試樣制備

ABS使用前在80 ℃電熱恒溫鼓風干燥箱中干燥4 h,溴系阻燃劑與Sb2O3的質量比為3∶1。將ABS放入轉矩流變儀中,溫度設定為170 ℃、轉速為60 r/min,待ABS熔融后再加入阻燃劑,混合10 min,制得初混的料塊。將共混后的料塊放入平板硫化機壓板,模溫為175 ℃左右,壓力為10 MPa左右,熱壓10 min,冷壓10 min,脫模,然后按照相關標準在萬能制樣機上制樣。

1.4 測試及表征

缺口沖擊強度:按照ISO 180進行測試,測試前洗2 mm的缺口,試樣寬度為10 mm、厚度為4 mm;拉伸性能:按照GB/T 1040—92進行測試,試樣寬度為10 mm、厚度為4 mm;垂直燃燒性能:按照UL-94進行測試,樣品尺寸為120 mm×13 mm×3 mm;氧指數(LOI):按照ASTM D 2863—77進行測試,樣品尺寸為120 mm×6.5 mm×3 mm;掃描電子顯微鏡觀察(SEM):將沖擊斷面噴金,然后進行掃描觀察;熱失重分析(TGA):氮氣氣氛,升溫速率為10 ℃/min,溫度范圍為25~800 ℃。

2 結果與討論

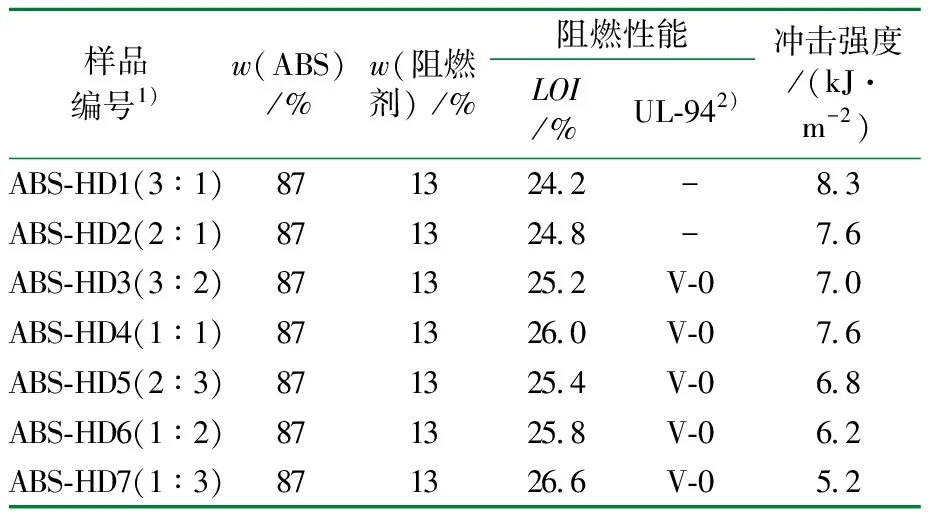

2.1 HBCD/DBDPE質量比對ABS阻燃性能和沖擊性能的影響

表1列出了阻燃劑總質量分數為13%時,HBCD與DBDPE的質量比對阻燃ABS的阻燃性能及沖擊性能的影響。由表1可以看出:(1)當HBCD/DBDPE質量比為3∶1或2∶1時,阻燃ABS復合材料沒有通過UL-94 V-0級別,其他比例的阻燃ABS復合材料均達到了UL-94 V-0級別;(2)當HBCD/DBDPE質量比為3∶1時,阻燃ABS復合材料的沖擊強度最高,達到8.3 kJ/m2,但此時材料未達到UL-94 V-0級別;(3)當HBCD/DBDPE質量比為1∶3時,阻燃ABS復合材料的LOI最高,為26.6%;(4)當HBCD/DBDPE質量比為1∶1時,ABS-HD4通過了UL-94 V-0測試,LOI為26%,僅次于ABS-HD7;缺口沖擊強度為7.6 kJ/m2,僅次于ABS-HD1,阻燃ABS復合材料的綜合性能優異。

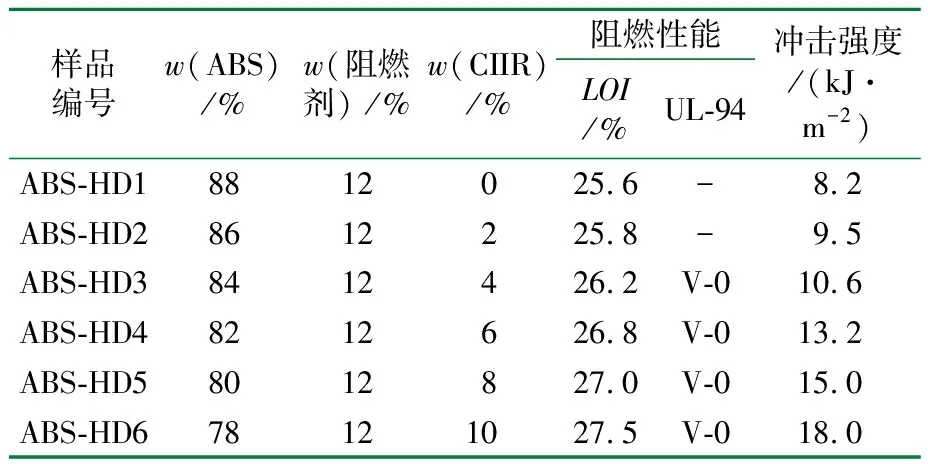

表1 HBCD/DBDPE質量比對ABS阻燃性能和沖擊性能的影響

1) 括號中比例為HBCD與DBDPE的質量比;2) “-”表示未通過。

由表1可以看出,當阻燃劑總質量分數為13%、HBCD/DBDPE質量比為1∶1時,阻燃ABS復合材料的LOI高于單獨添加質量分數為13%的HBCD或DBDPE的阻燃ABS復合材料的LOI,表明HBCD與DBDPE復配阻燃對ABS具有協效性。這是由于HBCD的熔點(175 ℃)較低,在加工溫度下能夠熔融,提高了材料的流動性,在密煉過程中提高了阻燃劑的分散性,體系阻燃性能得到提升。另一種原因是HBCD的分解溫度為240 ℃,在材料燃燒時,它在低溫下起到阻燃作用,而DBDPE的分解溫度為340 ℃,它在溫度稍高時起到阻燃作用,兩者結合起到了互補作用。因此在后續實驗中,將HBCD與DBDPE質量比設定為1∶1。

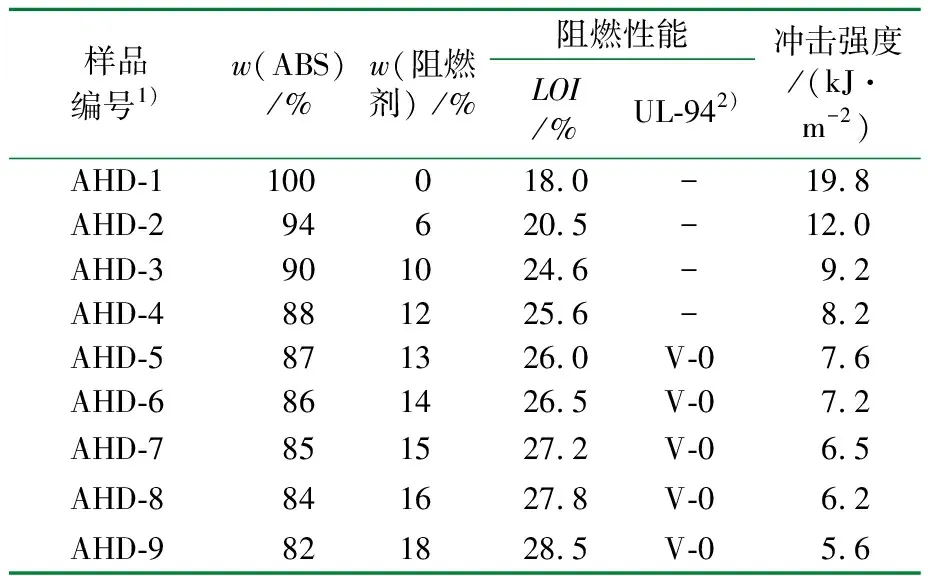

2.2 HBCD/DBDPE復配阻燃ABS的阻燃性能和沖擊性能

表2列出了不同質量配比的HBCD與DBDPE復配阻燃劑對ABS復合材料阻燃性能及沖擊性能的影響。由表2可以看出,隨著阻燃劑用量增加,阻燃ABS材料的LOI逐漸提高,缺口沖擊強度逐漸降低。當ABS阻燃復合材料通過垂直燃燒V-0級別時,阻燃劑質量分數最低為13%。純ABS的LOI為18%,當阻燃劑質量分數為12%和18%時,ABS復合體系的LOI分別為25.6%和28.5%,較純ABS都有很大程度提高。

表2 HBCD/DBDPE復配阻燃劑對ABS阻燃性能及沖擊性能的影響

1) AHD為ABS、HBCD、DBDPE共混物的簡稱;2) “-”表示未通過。

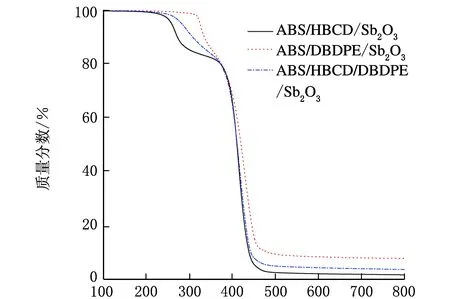

2.3 ABS阻燃復合材料的TGA分析

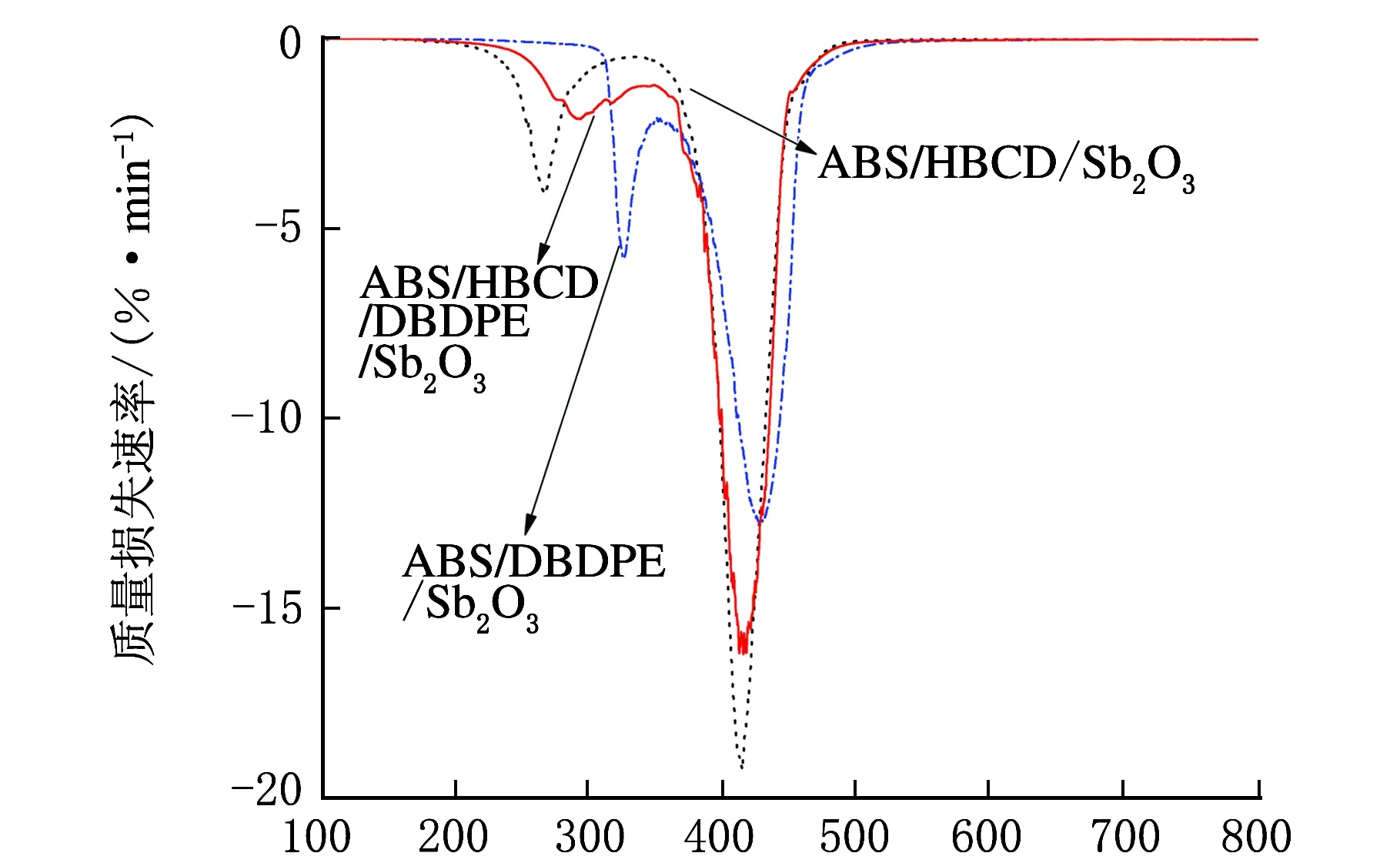

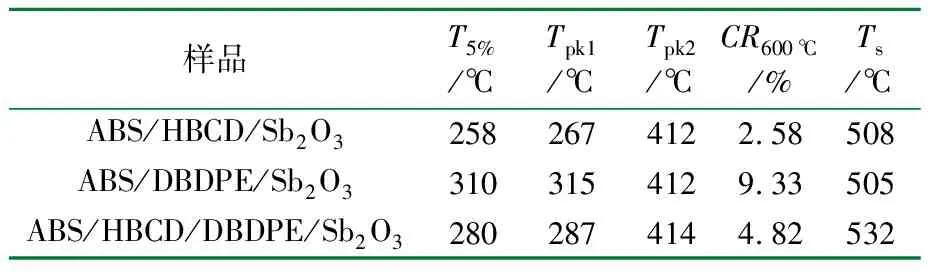

圖1是DBDPE、HBCD及其復配阻燃ABS的TGA曲線(阻燃劑添加量質量分數均為13%),圖2為相對應的DTG曲線,表3為熱重分析所得的主要數據。

溫度/℃圖1 ABS阻燃復合材料的TGA曲線

溫度/℃圖2 ABS阻燃復合材料的DTG曲線

由圖1可知,三條TGA曲線均有兩個熱分解區。三種體系第一步分解過程基本都是阻燃劑的分解和ABS的初步分解,這個過程是溴系阻燃劑與Sb2O3發生反應,生成了大量揮發性不燃氣體,主要有HBr、SbBr3;第二步分解是ABS的繼續分解,直至分解完全。

根據TGA分析,在N2氣氛下,ABS/HBCD/Sb2O3、ABS/DBDPE/Sb2O3、ABS/HBCD/DBDPE/Sb2O3體系的分解終止溫度(Ts)分別為508 ℃、505 ℃、532 ℃,分解區間分別為180~508 ℃、256~505 ℃、201~532 ℃。HBCD與DBDPE復配阻燃ABS的分解終止溫度均高于單獨使用HBCD和DBDPE時的分解終止溫度,這說明HBCD與DBDPE復配使用延緩了ABS的分解。

由表3可以看出,HBCD與DBDPE復配的阻燃ABS復合材料的T5%、Tpk1、CR600 ℃基本上都處在單獨使用HBCD或DBDPE時阻燃ABS相應的數值之間。而Tpk2則微高于單獨使用HBCD與DBDPE時阻燃ABS的Tpk2,這說明在第二分解區HBCD與DBDPE復配使用延緩了ABS的分解。由此可以得出結論,HBCD與DBDPE復配使用對ABS具有協同阻燃效應。

表3 樣品的熱分解數據1)

1)T5%為質量損失5%時的溫度;Tpk1為熱分解第一階段的最大熱失重速率溫度;Tpk2為熱分解第二階段的最大熱失重速率溫度;CR600為600 ℃時的質量保留率;Ts為分解終止溫度。

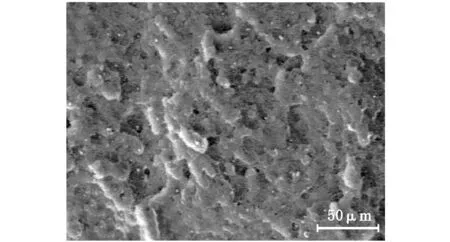

2.4 ABS阻燃復合材料沖擊斷面的微觀形貌

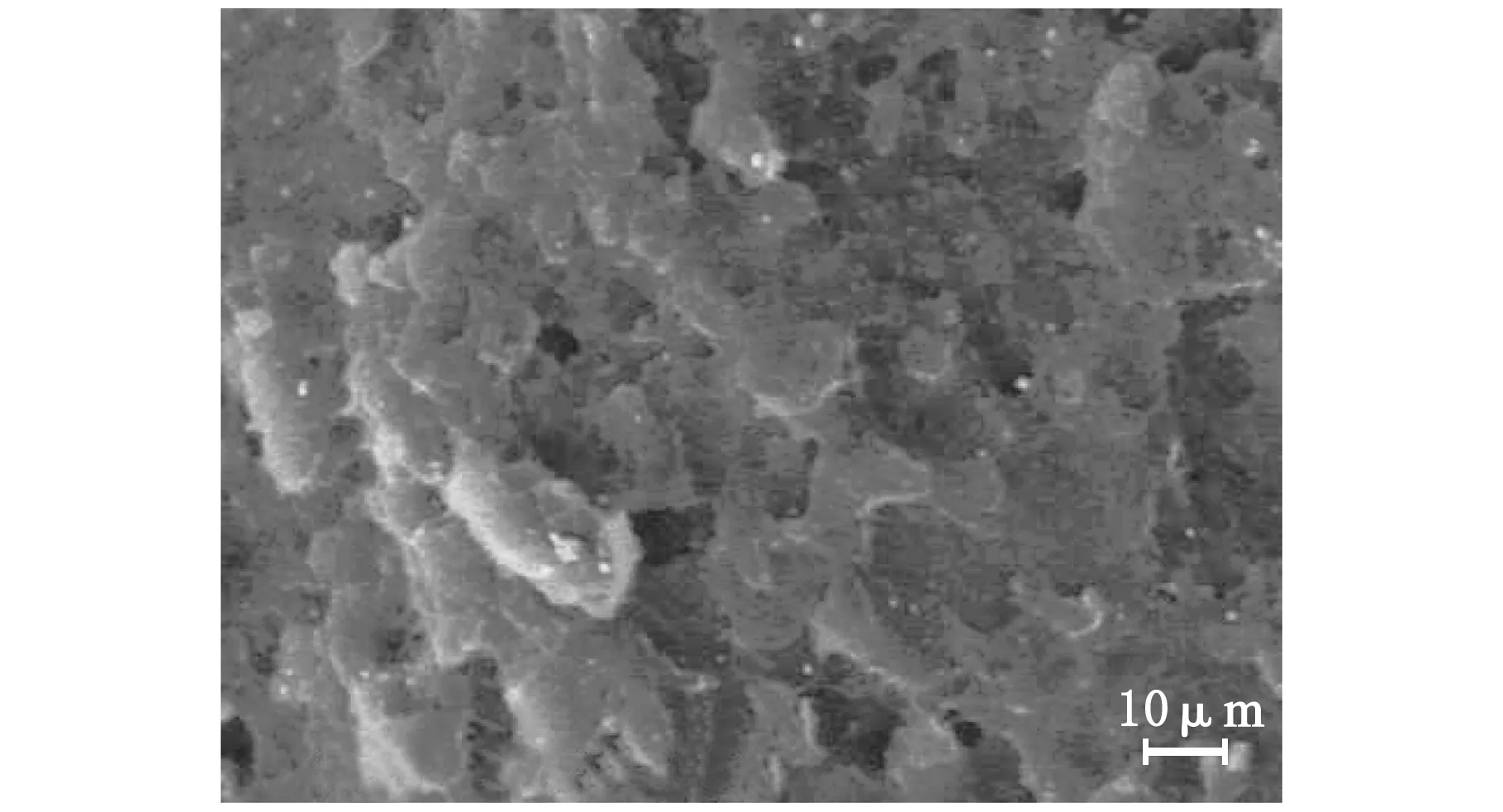

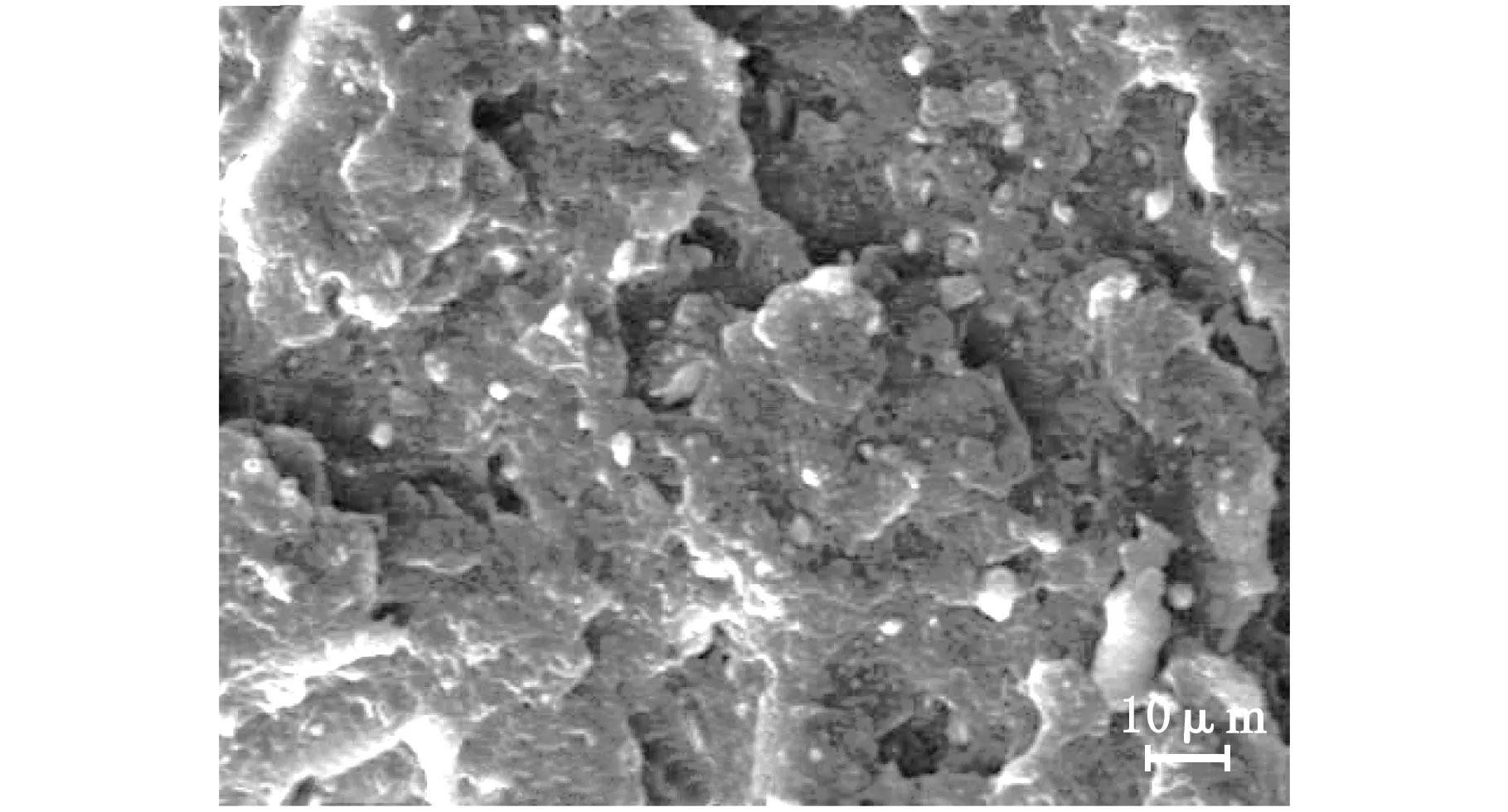

當阻燃劑質量分數13%時,ABS復合材料常溫沖擊斷面的微觀形貌如圖3所示。由圖3(a)可以看出,單獨使用DBDPE時,基材表面分散著不均勻、團聚的粒子,原因是DBDPE熔點(345 ℃)很高,在密煉過程中阻燃劑不能均勻分散,并且DBDPE的顆粒較大,容易發生團聚。在圖3(b)中未見到大尺寸顆粒,這是因為HBCD的熔點(175 ℃)較低,在加工溫度下能夠熔融,在密煉過程中阻燃劑可以均勻分散。在圖3(c)中,阻燃劑在基體中同樣分散得較好,沒有嚴重的粒子團聚現象,并且可以看到沖擊斷面不光滑,出現了抗沖擊拉伸現象,表現出材料自身的柔性,說明HBCD與DBDPE的復配使DBDPE在基體中的分散性顯著提高。

(a) 阻燃劑為DBDPE

(b) 阻燃劑為HBCD

(c) DBDPE/HBCD復配阻燃劑圖3 ABS阻燃復合材料的沖擊斷面SEM圖

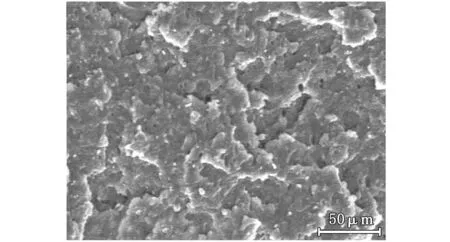

2.5 CIIR增韌阻燃ABS的沖擊性能和阻燃性能

CIIR是一種性能優異的彈性體,可用于增韌[14-15],同時含有Cl元素,具有一定的協調阻燃作用。

表4列出了阻燃劑質量分數為12%時,CIIR的添加量對ABS復合材料的阻燃性能及力學性能的影響。由表4可以看出,在阻燃劑總質量分數為12%、CIIR質量分數為0和2%時,阻燃ABS復合材料未達到UL94 V-0級。繼續添加CIIR后,ABS-HD3、ABS-HD4、ABS-HD5、ABS-HD6全部達到了V-0級;并且隨著CIIR用量的增加,材料的沖擊強度和LOI呈遞增趨勢。當CIIR質量分數為10%時,增韌阻燃體系的LOI為27.5%,缺口沖擊強度為18 kJ/m2,增韌效果和阻燃效果明顯。

表4 CIIR增韌阻燃ABS的沖擊性能和阻燃性能

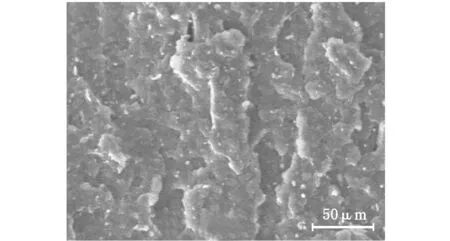

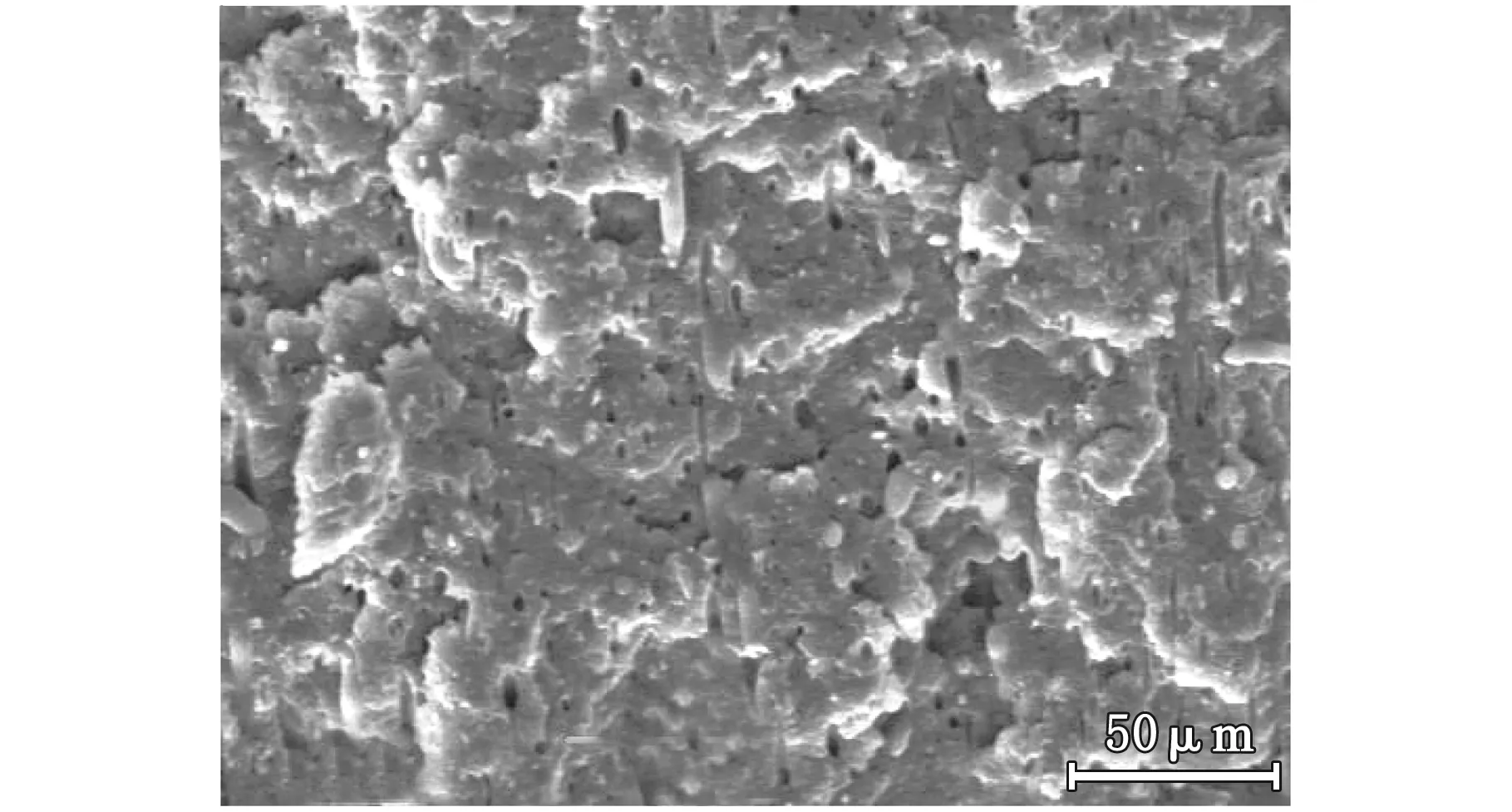

2.6 CIIR增韌阻燃ABS復合材料沖擊斷面的微觀形貌

圖4為阻燃劑總質量分數為12%時ABS/CIIR復合材料的沖擊斷面SEM圖。由圖4可以看出,添加CIIR后,沖擊斷面開始變得粗糙,且CIIR越多,褶皺越明顯,這與前面沖擊強度的變化趨勢一致。

(a) w(CIIR)=0

(b) w(CIIR)=2%

(c) w(CIIR)=6%

(d) w(CIIR)=10%圖4 添加CIIR的ABS阻燃復合材料沖擊斷面SEM圖

3 結 論

(1) 單獨使用DBDPE時,DBDPE與Sb2O3在ABS中分散不均勻,有粒子團聚現象,HBCD的加入有效改善了DBDPE和Sb2O3的分散性,提高了沖擊強度。同時HBCD與DBDPE對ABS具有協同阻燃效應。

(2)CIIR是一種性能優異的彈性體,能夠提高ABS的沖擊強度和阻燃性能。