基于PolySim電子級多晶硅還原爐三維數值模擬

李有斌,張勝濤,何銀鳳,梁世民,韓金豆,付 昊,趙麗麗

(1.青海黃河上游水電開發有限責任公司光伏產業技術分公司,西寧 810000; 2.哈爾濱工業大學化學與化工學院,哈爾濱 150001)

1 引 言

近年來,我國的電子信息技術產業發展快速,尤其是高科技領域對于電子級高純多晶硅的需求量增長迅速[1-2]。高純硅材料已成為電子信息、電力產業和太陽能光伏產業最主要、最基礎的功能性材料[3]。集成電路對多晶硅材料的純度和雜質含量有著非常高的要求,其純度需達到99.999999999%(11N)以上。雖然隨著國內多晶硅企業對國外引進技術的不斷學習和改進,我國多晶硅行業的技術水平得到了較快的發展,但電子級多晶硅材料的生產工藝與國外先進的多晶硅企業相比,仍存在很大差距。穩定、批量的生產電子級多晶硅,對打破電子級多晶硅完全依賴進口的現狀,助力半導體元件產品早日實現國產化有著十分重要的意義。應用計算機數值模擬對生產作出指導建議,具有成本低廉、模擬精度高的雙重優點。梁志武等[4]利用吉布斯自由能最小原理,在Aspen Plu的Gibbs反應器模塊中對傳統西門子法還原過程進行模擬分析。考察了主要操作參數對多晶硅和副產物的轉化率及能耗的影響。Coso等[5-6]在假設還原爐內氣體流動為層流的條件下,建立了西門子反應器的完全模型,并對反應器中硅棒的熱輻射損失進行了數值模擬研究,研究表明,增加爐內硅棒數目,增強內壁材料發射率可以明顯降低還原能耗。侯彥青等[7]通過研究Si-H-CI三元系熱力學得到:以TCS為原料時,硅沉積過程中的最佳操作條件。但是已有模擬研究往往是針對光伏級多晶硅的還原過程。盡管光伏級多晶硅和電子級多晶硅生產工藝均可通過改良西門子法制備,但是電子級多晶硅的生產有著更加苛刻的工藝條件要求,除了要滿足11N及以上的純度,還要避免因沉積不均勻產生的非致密料。因此,對現有電子級多晶硅還原爐內流場分布、溫度分布等進行建模研究就顯得尤為必要。

實驗采用PolySim軟件3D模塊首次完成了國內電子級多晶硅生產使用的9對棒CVD還原爐的建模,對90 mm硅棒直徑時還原爐內部的溫場、流場分布,以及硅棒表面的溫度分布情況進行了分析和探討,指出了現役還原爐內部流場結構的優化方向。

2 實 驗

實驗通過PolySim軟件完成9對棒CVD還原爐模型建立。去除對還原爐內部影響極小的視鏡、夾套冷卻管道等附屬結構后,將還原爐內壁、底盤以及內部硅棒、進氣噴嘴、出氣口等關鍵結構抽象出來,可以在保證精度的情況下減少模擬計算的工作量。建模時CVD還原爐的幾何參數見表1。

表1 9對棒CVD還原爐的3D模型的幾何參數Table 1 The geometrical dimensions of the 3D model of 18-rod CVD reactor

圖1 完成網格建立后的還原爐模型 Fig.1 Meshed reactor model

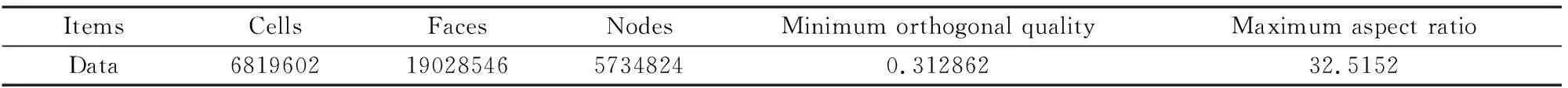

進行數值模擬前,需要先通過網格化分將物理空間映射到計算空間。進而用數學模型描述還原爐內的流動、傳熱問題,通過非線性偏微分方程的求解,得到模擬結果。網格劃分通過軟件內置的網格生成器模塊實現,完成網格建立后的還原爐模型如圖1所示,網格質量參數見表2,網格質量符合要求。

實驗方案選定的建模對象是硅棒直徑90 mm時的CVD還原爐,該生長時刻對應進料情況、硅棒加熱電流,以及硅棒、爐體等材料的物理參數作為邊界條件,模型的邊界條件定義見表3。

表2 網格質量參數Table 2 The quality parameters of the grid model

表3 還原爐模型的邊界條件定義Table 3 The boundary conditions of the meshed model

3 結果與討論

在軟件求解器迭代運算超過62000次后,各項殘差均小于0.0001,功率和各組溫度曲線趨于平穩,熱量和輻射不平衡均低于1.5%、質量不平衡低于0.5%,建模結果達到收斂。通過后處理軟件ParaView對原數據進行處理,分別得到了還原爐內流場、溫場等云圖,以及硅棒表面的溫度分布圖。

圖2 通過進氣噴嘴豎直截面內流場分布 Fig.2 Flow field distribution in the vertical plane which across the outlet of the reactor

圖3 通過出氣口豎直截面內流場分布 Fig.3 Flow field distribution in the vertical plane which across the inlet of the reactor

3.1 還原爐內流場分布

在多晶硅沉積區域,適宜的流速有利于傳質邊界層厚度的降低、TCS的補充和反應尾氣的驅離,同時,均勻的硅棒表面流速對溫度分布也有利。

建模的CVD還原爐的進氣噴嘴和出氣口分別均勻分布在底盤不同內徑的圓環上。圖2為通過位置關于底盤圓心對稱分布的兩個進氣噴嘴的豎直截面內流場分布云圖,僅進氣噴嘴和出氣口上方附近有著較高的流速,達到3 m/s及以上。圖3為還原爐底盤0°豎直截面內流場分布云圖,該截面穿過還原爐底盤中心和對側兩個出氣口,和圖2進行比較還可以發現,還原爐內部流場分布并不均勻,在爐體中心一小部分區域,流速最低約1 m/s,而最高達到7 m/s。整體而言,進料氣體經由進氣噴嘴高速噴射到還原爐內,在1/2還原爐高度附近,流速驟降到2 m/s以下,而整個還原爐上方1/3 區域里流速僅有0~1 m/s,即存在較多的氣體停滯區。

圖4 不同高度水平截面流場分布(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m Fig.4 Flow field distribution in the horizontal planes of different height(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m

圖4為還原爐內不同高度水平截面流場分布云圖。比較各個截面不難發現,氣體流速較高的區域均位于噴嘴上方,其中0.3 m高度水平截面上,噴嘴上方位置之外大部分區域氣體流速處于2 m/s以下,0.8 m高度水平截面上,噴嘴上方流速仍可保持8 m/s以上,在1.5 m高度上,該區域流速迅速降到4 m/s左右,在2.2 m高度截面上,絕大多數區域流速在1 m/s以下,僅有小部分區域流速還能保持在2~3 m/s。除了噴嘴上方位置,靠近爐壁附近區域也有較高的流速,在0.8 m高度水平截面上,爐壁附近流速甚至能達到3 m/s,這驗證了進料氣體上行后沿還原爐內壁向下流動的環狀流線的存在。可見,提高爐內氣體流動強度必須要考慮改善爐內氣體循環。

圖5 不同高度水平截面溫場分布(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m Fig.5 Temperature distribution in the horizontal planes of different heights(a)0.3 m;(b)0.8 m;(c)1.5 m;(d)2.2 m

還原爐內氣體流動以強制對流為主,進料氣體經過進氣噴嘴向上方以接近100 m/s的初始速度噴射到還原爐內,混合氣體和反應尾氣經過出氣口排出。因此,進氣噴嘴和出氣口的位置和結構對氣體流動起著至關重要的作用,是優化爐內流場的重點。

3.2 還原爐內溫場分布

基于和還原爐內流場建模時相同的邊界條件,應用后處理軟件得到了還原爐內部溫度分布情況。圖5是還原爐內不同高度水平截面的溫度分布云圖。由圖可知,在0.3 m高度處水平截面上,硅棒附近氣體溫度達到900 K以上,和進氣噴嘴上方及爐壁附近低于750 K的氣體溫度相差達到250 K以上,這是因為高溫硅棒表面與氣體之間的熱對流是氣體溫度升高的重要原因,而該水平截面僅僅比石墨夾具上端高不到10 mm,說明噴嘴處氣體需要繼續上行一段時間才能實現比較充分的混合。低溫的進料氣體迅速被加熱到爐體溫度,在0.8 m和1.5 m高度截面上,也就是還原爐爐體中段,絕大部分區域溫度在850~900 K之間,且氣體溫度分布較為均勻,可以預見該部分硅棒表面多晶硅沉積較為均勻。而在2.2 m高度上,也就是硅棒橋接部位附近,硅棒附近存在過熱的現象,如圖5(d)所示,標記區域氣體溫度達到1000 K,這意味著該處會有較多的硅微粒生成。硅微粒的生成一方面消耗了更多的TCS等原料,降低了還原過程的轉化率,另一方面,過多的硅微粒還會帶來電氣系統短路等風險。

爐體上方氣體溫度偏高也從側面反映了低溫的進料氣體進入還原爐上行時流速衰減很快,在還原爐上方氣體循環不強,對該處溫場未造成明顯影響。不難理解,還原爐內部氣體被高溫的硅棒表面加熱的同時,硅棒表面流動的氣體會帶走硅棒表面的熱量,因此,優化還原爐內部溫度分布的關鍵是優化爐體內部流場結構。

3.3 硅棒表面溫度分布

還原爐內熱量傳輸包括對流傳熱和輻射傳熱,對流傳熱通過高溫的混合氣體進行,輻射傳熱的熱量則源自1200 K以上的高溫硅棒。因為爐壁溫度較低,將接受來自高溫硅棒的輻射傳熱,而對于內圈硅棒,既有電流熱效應存在,又要受高溫的外圈硅棒的影響,外圈硅棒對內圈硅棒向外輻射的屏蔽作用不可忽視。因此,除了硅棒通過氣體的對流換熱,硅棒與硅棒之間輻射功率對硅棒表面溫度分布也有著重要的影響。通過引入輻射傳熱模型還得到了硅棒及硅棒表面溫度分布情況。

圖6 (a)外圈(b)內圈硅棒表面溫度分布 Fig.6 Temperature distribution of (a)outer and (b)inner ring rods

圖7 實際開爐時硅棒外觀 Fig.7 Actual production of silicon rods

圖6(a)和圖6(b)分別是外圈硅棒和內圈硅棒表面溫度分布云圖。和還原爐內較高溫度氣體分布區域相近,在硅棒橋接處及橋接下方區域,硅棒表面溫度較高,且內圈硅棒表面溫度明顯高于外圈。該區域硅棒表面特別是內圈每對硅棒內側,表面溫度達到1400 K以上,存在硅棒過熱的情況。由阿倫尼烏斯公式,過高的沉積區域溫度必然會導致局部區域沉積速度過快,這對于電子級多晶硅所需要的均勻的硅棒表面十分不利。上述結論也得到了實際生產的驗證,如圖7所示,硅棒中段表面沉積均勻,而橋接處及橋接處下方附近非致密料較多。

4 結 論

本文同時考慮了質量、能量和動量傳遞,利用PolySim軟件網格劃分模塊建立了符合要求的電子級多晶硅CVD還原爐模型,并進而計算得到還原爐內流場與溫場等的分布情況。結果表明,建模結果與實際生產情況是十分吻合的,以還原爐單位多晶硅電耗為例,模擬值與實際值相差小于5%,而對于外圈硅棒上端測溫點處溫度,模擬計算值與實際測量值分別為1416 K和1380 K,誤差小于3%。實驗驗證了還原爐內氣體循環的存在,模擬結果表明,現役還原爐內部氣體循環較弱,這表現在內部進料氣體在上行到硅棒中部時,氣體流速大幅降低,在還原爐上方橋接附近形成了較大區域的氣體停滯區,這在一定程度上促使硅棒橋接附近硅棒表面過熱和氣體溫度過高,導致該區域硅棒表面沉積不均勻,這也解釋了硅棒橋接處大量的非致密料的產生。因此,有必要從提高還原爐內氣體循環強度的角度,進一步研究底盤噴嘴和出氣口的布置,優化還原爐內流場,實現更加均勻的硅棒表面溫度分布,從而提升每爐次電子級多晶硅料的比重。