雙殼船體結構在楔形物撞擊下的損傷特性試驗及數值仿真分析

張新宇,曹俊偉,駱偉,張敏

1海軍駐大連船舶重工集團有限公司軍事代表室,遼寧大連116005

2中國艦船研究設計中心,湖北武漢430064

3華中科技大學船舶與海洋工程學院,湖北武漢430074

0 引 言

隨著航運業的發展,船舶避碰和導航技術日益先進,但船舶碰撞和擱淺事故仍時有發生,對人員的生命安全、健康和環境都造成了極大的危害,受到國內、外船舶研究人員的廣泛關注。另外,具有雙殼體結構的船舶常用來運輸原油、化學品等危險或易造成污染的物品,因而其耐撞性評估更值得深入研究。

目前,研究碰撞的方法主要有經驗公式法、試驗方法、數值仿真方法和簡化解析方法。早期的試驗大多是整船的碰撞或擱淺試驗,但因其試驗代價非常大,且測試過程中不確定因素較多,所以模型試驗更受青睞。截止目前,所開展的大量試驗主要用于獲取各構件的變形模式和破壞模式。對于雙殼體結構碰撞或擱淺的模型試驗,多采用球形或球錐形撞頭來模擬撞擊船的球鼻艏或海底礁石。例如:Amdahl等[1]和 Wang等[2]通過開展雙殼體結構系列模型準靜態撞擊試驗,研究了撞頭尺寸和撞擊位置對撞擊力的影響;Paik和Seo[3]利用雙殼體結構模型試驗,驗證了其所提出的雙殼體結構耐撞性能評估方法的有效性;Karlsson等[4]通過開展雙殼體模型試驗,建立了可靠的數值仿真方法;Tautz等[5]通過開展剛性和柔性球鼻艏撞擊下的雙殼體結構模型試驗,研究了柔性球鼻艏和剛性球鼻艏對撞擊能量吸收的影響。Wang等[6]的研究表明:不同撞擊船的艏部形狀對被撞船船體結構的損傷性能影響很大,大多數結構模型試驗主要是采用球形或球錐形撞頭來模擬球鼻艏的作用,而對船舶尖艏的模擬則較少。楔形體能夠較好地模擬船舶尖艏,但有關楔形體撞擊雙殼體結構的試驗很少。

雖然采用模型試驗可以獲得船體構件遭受撞擊下的變形破壞特征,但試驗耗時長,且需要把控許多細節才能取得較好的試驗結果。而相對來說,數值仿真方法則十分方便,且容易重復進行,因此常被用來驗證解析方法的準確性[7-10]。雙殼體結構形式復雜,因此尋求合理的數值方法以準確模擬結構的破壞過程和破壞抗力十分有必要。

采用模型試驗方法可以得到雙殼體各構件的變形破壞模式和結構整體的抗力數值,而數值仿真方法則可以合理地預報雙殼體結構的變形特征。本文擬采用試驗和數值仿真方法探討雙殼體結構受楔形體撞擊下的變形和破壞特征,以為雙殼體結構的損傷特性和耐撞性能評估提供指導。

1 試驗設計

1.1 試件設計

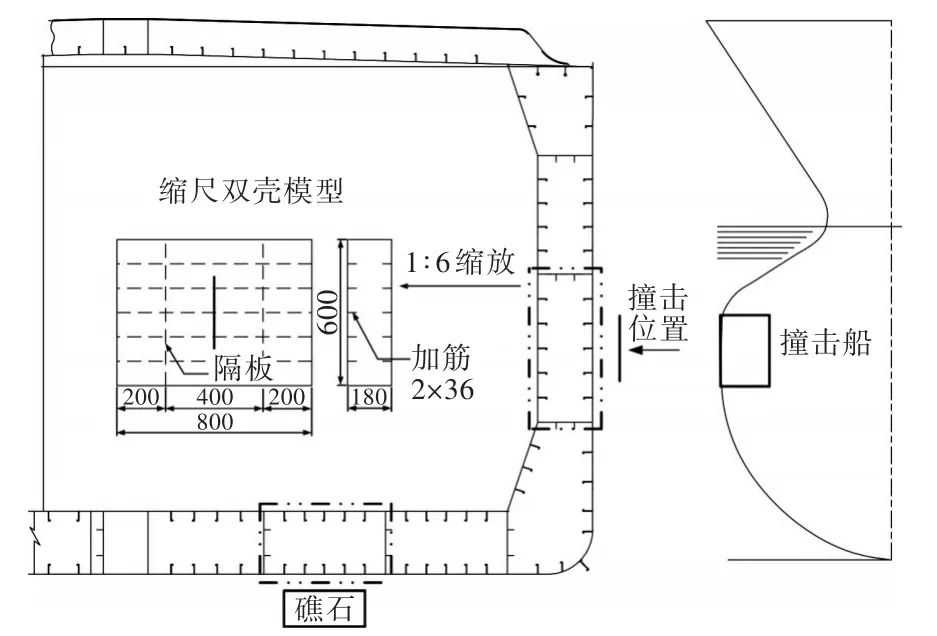

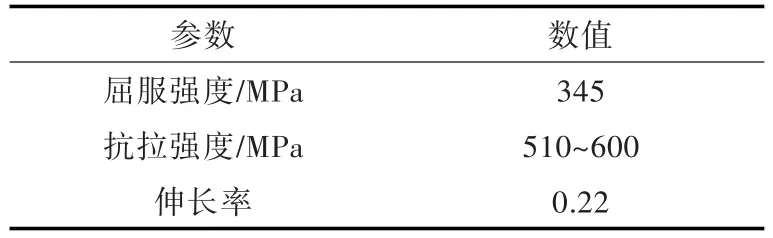

在碰撞與擱淺事故中,結構的響應與被撞船的結構形式、撞擊船船艏的剛度以及撞擊位置等有關。Villavicencio和 Soares[11]給出了典型的船撞擊舷側的碰撞場景(圖1),即排水量為16 500 DWT的油船舷側受到另一船舶的垂向撞擊。油船雙殼間距為1.08 m,橫向和縱向隔板間距分別為2.4和3.6 m。通過1∶6的縮放,并將橫梁上的骨材等效到板上,得到了如圖1所示的結構形式,其中板和加強筋的厚度均為2 mm,圖中數值的單位為mm。最終的縮尺結構模型和實船相比其剖面模數少了10%。表1列出了實船各構件的尺寸和厚度,以作為參考。

圖1 撞擊場景和縮尺試件Fig.1 Impact scenario and scaled specimen

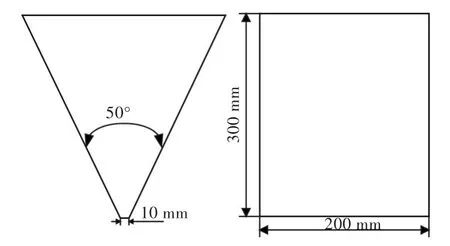

表1 雙殼結構各構件尺寸Table 1 Components'dimensions of the double-hull structure

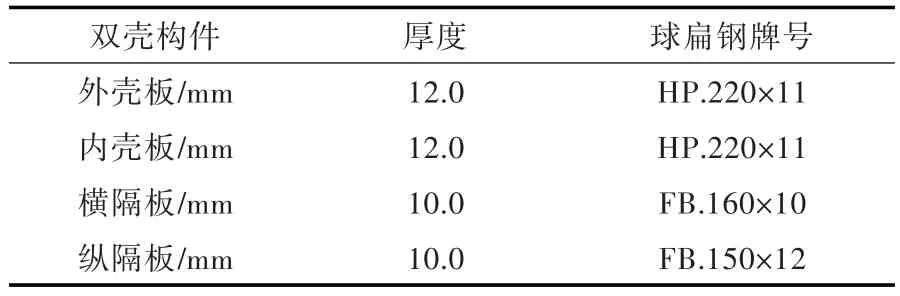

在撞擊船撞擊被撞船舷側的場景中(圖1),被撞船的舷側結構和撞擊船的艏部結構會都發生不同程度的變形[12]。本文將撞擊船簡化為剛性楔形頭,忽略撞擊船船艏的變形影響,僅分析被撞雙殼體結構的變形吸能特性。試驗中用到的撞頭形狀和撞頭尺寸如圖2所示。

試件中,板和加強筋所用材料均為普通的熱軋鋼板,其材料力學特性如表2所示。具體的拉伸試驗方法和數據處理方法參見文獻[13]。

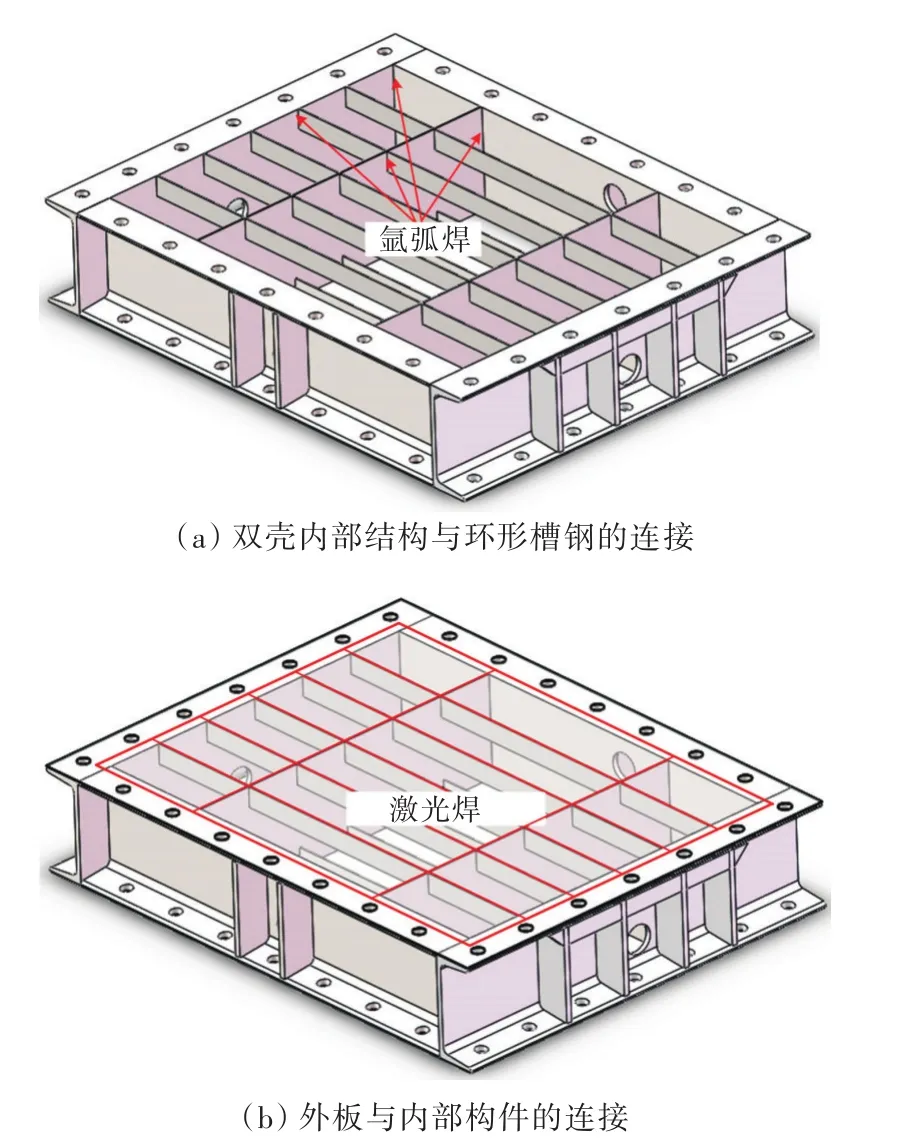

雙殼體結構通過環形槽鋼框架連接,槽鋼的材料屬性如表3所示。在環形槽鋼上的適當位置鉆有用于固定試件的螺栓孔。通過在槽鋼四周開直徑為40 mm的圓孔,觀測試件在變形過程中內部構件的變形特征。圖3描述了試件的焊接制作過程。

圖2 撞頭尺寸Fig.2 Dimensions of the impactor

表2 2 mm板材料的力學特性Table 2 Material properties of the 2 mm plate

表3 18b槽鋼材料力學特性Table 3 Material properties of the 18b channel steel

圖3 試件制作過程Fig.3 Manufacture process of the specimens

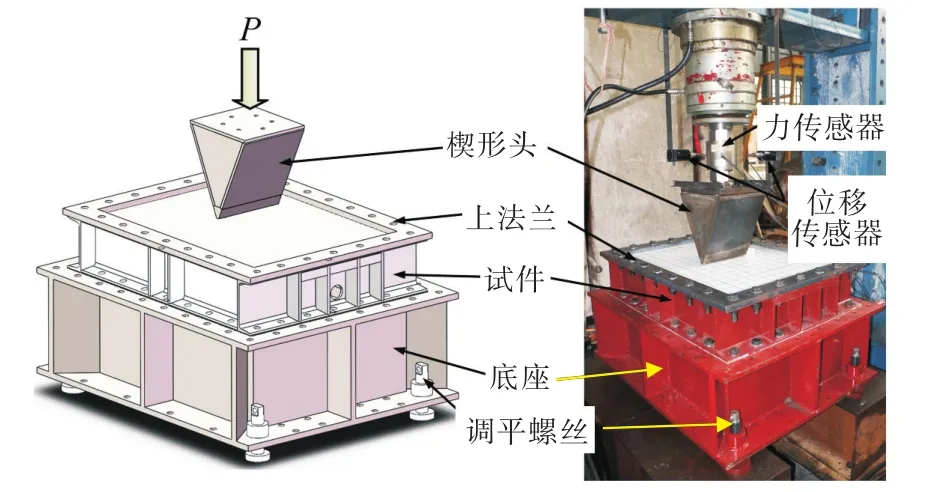

1.2 工 裝

試驗工裝如圖4所示。工裝從上至下分別為液壓千斤頂、力傳感器、撞頭、上法蘭、試件和底座。其中,底座下端裝有4個T型螺紋,用于調節試件的水平度;液壓千斤頂以10 mm/min的加載速度壓載試件。在加載過程中,同步測量撞頭與試件的垂向接觸力以及撞頭行進的位移。此外,利用微型攝像頭拍攝變形過程中內部構件的變形形式。當雙殼體結構的內殼板發生破裂時,繼續加載約10 mm后停止試驗。

圖4 試驗工裝Fig.4 Experimental set-up

2 數值仿真

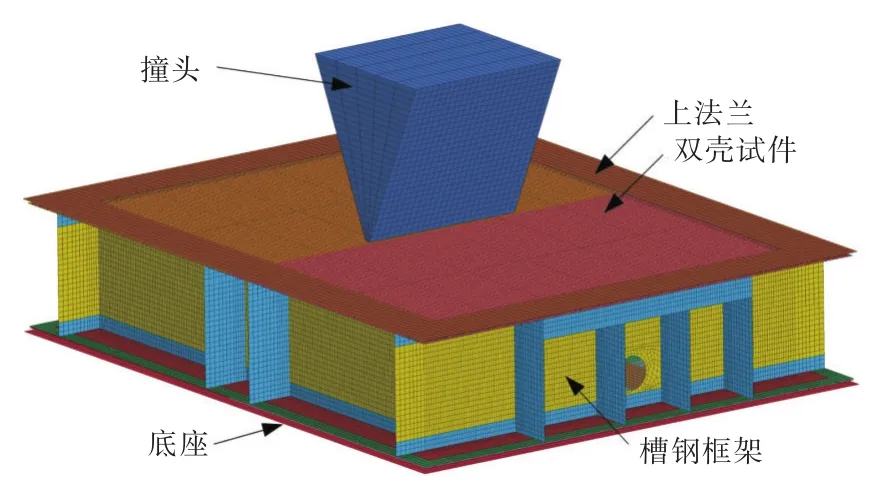

利用非線性動力學有限元軟件LS-DYNA開展數值模擬分析,圖5所示為有限元模型。數值模型中包含試件、撞頭、上法蘭和簡化的底座。除撞頭用體單元模擬外,其他組件均用四節點殼單元模擬。對于雙殼體試件,單元尺寸為4 mm(le/t=2,其中le為單元尺寸,t為殼板厚度)。槽鋼框架網格尺寸為8 mm,上法蘭和底座網格尺寸為15 mm。

圖5 有限元模型Fig.5 Finite element model

在碰撞的數值仿真中,通常采用常應變準則來判斷單元是否發生失效,因為單元的失效應變取值與單元網格尺寸存在密切關系[14-15]。為了得到單元的失效應變,通過開展單軸拉伸試驗的數值仿真,并將試驗結果與數值仿真結果進行對比,可得到單元的失效應變值[13]。本文中,對應單元尺寸為4 mm時的單元失效應變值為0.48。

在LS-DYNA軟件中,選取Mat.024號材料賦予雙殼體試件,以考慮其塑性變形及破壞行為;將Mat.003號材料賦予槽鋼中,以近似計算其變形;將Mat.020號剛性材料賦予撞頭和上、下法蘭。

在撞頭與試件之間,以及試件內部構件之間,采用自動單面接觸。在圖3(a)中,內部構件與槽鋼焊接的部分采用綁定接觸;圖3(b)中的激光焊接采用點焊形式,以將外板和內部構件連接[16]。此外,試件外板與上法蘭和底座之間采用面面接觸。在這些接觸中,將靜摩擦系數定義為0.3。

3 結果與討論

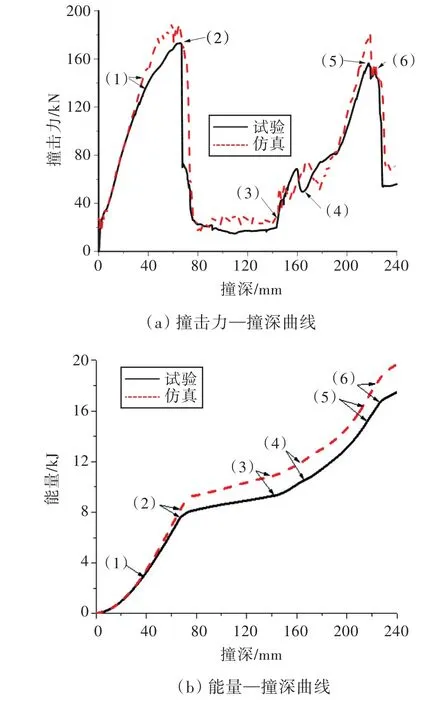

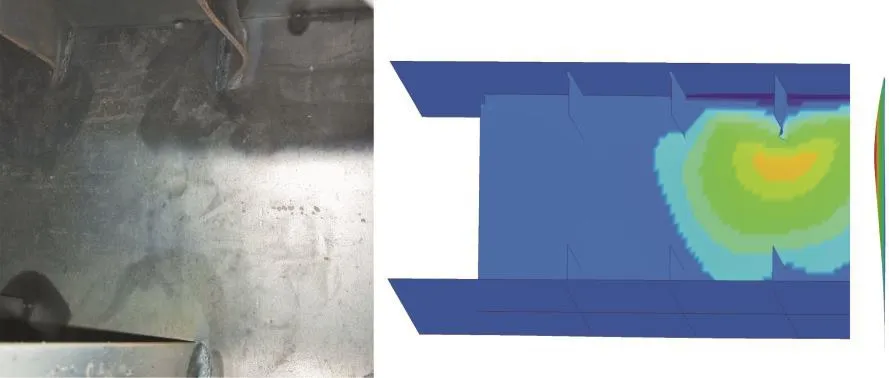

試驗與數值仿真的撞擊力—撞深曲線對比如圖6所示,最終的變形形式對比如圖7所示。

從圖7中可以看出:在楔形撞頭的作用下,外殼板首先產生了大的塑性變形,而與殼板接觸的區域則出現了明顯的應變集中現象,并最終造成外殼結構沿撞頭頂部發生撕裂;隨著楔形撞頭的繼續作用,內殼結構上的加強筋出現了彎曲變形,并被楔形撞頭的頂端切斷;外殼板局部出現應變集中,并最終發生撕裂。為了更好地對試驗結果與數值仿真結果進行對比,選取6個典型時刻對試驗與數值仿真的載荷和構件變形進行了對比。

圖6 試驗與仿真的撞擊力—撞深曲線及能量—撞深曲線對比Fig.6 Comparisons of resistance-penetration curves and energy-penetration cures between experiment and numerical simulation

圖7 試驗和仿真變形對比Fig 7 Deformation comparisons between experiment and numerical simulation

在時刻1之前,外板主要承受膜拉伸作用和來自楔形頭端部的剪切作用。在這一過程中,試驗和數值仿真結果吻合良好。隨后,試驗和數值仿真的撞擊力—撞深曲線有所偏離。導致這種偏離的原因是:試驗過程中,雙殼結構中間的橫隔板受到面內壓縮載荷作用發生局部屈曲,從而造成其承載能力下降,如圖8所示。由于實驗模型的隔板存在一定的初始缺陷,而數值模型并未考慮隔板的初始缺陷,所以造成仿真得到的屈曲抗力相對于試驗值要大一些。在此過程中,隔板作為支撐外殼板的邊界發生了變形。相對于完全剛性固支邊界,隔板的面內變形會使雙殼外板的斷裂時刻延后,因此外殼板的能量吸收值會更大。

圖8 隔板的屈曲Fig.8 Buckling of the frame

從時刻1到時刻2,載荷逐漸增大,在此過程中,加強筋會發生不同程度的損傷。如圖9(a)所示,外板中間的加強筋與側邊加筋的變形形式有所不同,這些變形形式與文獻[12]中的類似,加強筋將承受局部彎曲和整體拉伸作用。在時刻2,外板發生破裂,隨之,載荷迅速下降。在楔形頭接觸到內殼板加強筋之前,外板主要承受撕裂作用,且在撕裂階段,仿真所得抗力較試驗值要大。

從時刻3到時刻4,內殼板的加強筋對抵抗撞頭起重要作用。在此過程中,加強筋在楔形頭的作用下發生彎曲,載荷繼續上升,當載荷達到最大時,加強筋被切斷(圖9(b)),載荷出現波動。接著,撞頭接觸到內殼板,載荷繼續上升。與外殼板的作用類似,載荷會達到另外一個波峰(時刻5),而且最終會將內板壓破,導致載荷迅速下降(時刻6)。

圖9 加強筋的變形Fig.9 Deformation of the stiffeners

通過以上分析可以看出,對于有橫向隔板連接的內、外殼板的雙層結構,由于中間隔板發生了屈曲變形,使得其作為固支邊界的效應有所減弱,從而延遲了外殼板的斷裂,使得外殼板的變形模式和內殼板相比有所差異,進而造成外殼板的撞擊力大于內殼板。

4 結 論

本文采用試驗和數值仿真的方法研究了雙殼體結構在楔形體準靜態壓載下各構件的變形失效形式。基于試驗和數值仿真結果,可以得到如下結論:

1)本文所提數值仿真方法可以很好地模擬雙殼船體結構受楔形物撞擊下的破壞過程。

2)在楔形船艏的撞擊作用下,雙殼船體結構的隔板可能會發生屈曲變形,該變形能夠使外殼板的斷裂時刻延后,從而使結構吸收更多的撞擊能量。

3)雙殼體結構中內、外殼板的變形模式有所區別,外殼板的加強筋主要承受拉伸作用和局部彎曲作用,而內殼板的加強筋則是先后承受屈曲作用、彎曲作用和拉伸作用。