醫(yī)用急救車工藝設計與實現(xiàn)

摘 要:醫(yī)用急救車是一種集傷員緊急救治和快速轉運功能于一體的高性能急救裝備,借助車內設施,醫(yī)護人員可對傷病員進行包扎、固定、外傷止血、通氣、輸液、供氧;重傷病員的途中緊急救治(呼吸支持、生命體征監(jiān)護、起搏等)。本文對急救車總體工藝過程的設計與改進進行了較詳細的闡述。

關鍵詞:急救車;工藝;設計;實現(xiàn)

中圖分類號:TH789 文獻標識碼:B 文章編號:1008-4428(2019)12-0181-02

一、 引言

醫(yī)用急救車在搶救傷員生命體征具備良好的作用,為此,廣泛受到社會各界的關注。為了設計出性能優(yōu)良的急救車,必須對其制造過程進行嚴格控制,使其生產過程符合工藝設計要求。工藝過程中出現(xiàn)任何一項問題,都會對設計質量造成不良影響。按不完善的工藝設計進行加工,即使制造者百倍努力,也制造不出良好的產品。

二、 總體工藝方案的設計

(一)結構設計

依據(jù)急救車的技術要求和設計方案,確定加工控制的重點為廂體內外部尺寸精度、密封性能和防鹽霧、防霉菌、防濕熱措施。

1. 廂體結構

(1)車廂廂體外形尺寸應符合國家關于運輸車輛外形尺寸的要求。通過專用工裝,結合成熟的廂體拼裝工藝,嚴格按照廂體拼裝作業(yè)指導書,保證廂體內外部尺寸公差、對角線差、平面度、垂直度均滿足國標要求。

(2)廂體大板骨架為鋁型材焊接結構,焊接過程嚴格按照工藝規(guī)范操作,外形尺寸的控制、焊接變形的控制、焊接后的應力消除,是大板骨架重點控制的工藝過程。

(3)廂體對應安裝設備的位置預埋鋼板,鋼板安裝前做好防銹處理。

2. 密封性能

急救車要具有良好的密封性能,外防雨、內防水,因此需要對門、窗,以及大板之間的接縫處,采取可靠的措施進行密封。

(1)車門安裝間隙均勻,密封條平整、牢固可靠,無褶皺和破損。

(2)所有外包邊、包角、窗帶密封膠安裝,膠水自然溢出。

(3)鉚釘帶膠鉚接,鉚釘頭與母體應緊貼,無歪頭、裂頭及松動現(xiàn)象。

(4)廂體外部所有鉚釘頭用φ2.5鋁絲帶膠封堵,修平。

(5)所有外露緊固件全部帶膠安裝。

(6)各大板與底盤拼裝后產生的縫隙均需進行發(fā)泡封堵。

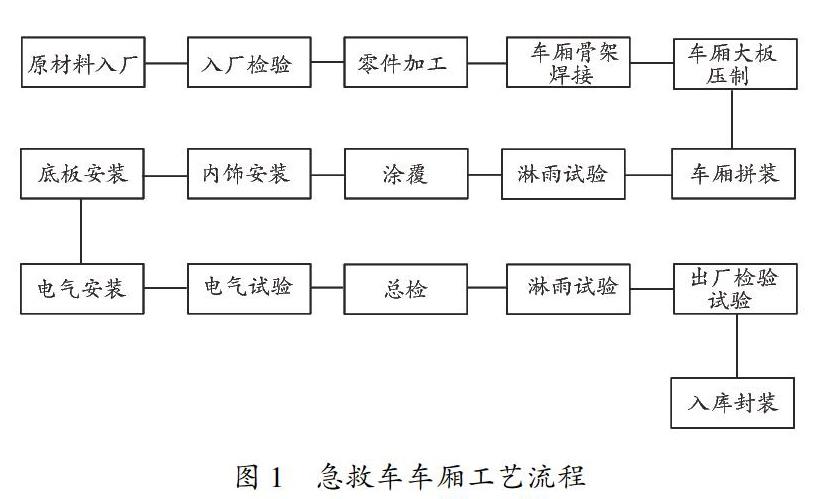

(二)工藝流程

1. 工藝流程圖

根據(jù)急救車的結構特點,結合生產狀況,特制訂如下工藝流程,見圖1。

2. 涂覆工藝

急救車要求能適應高原高熱地區(qū)的日曬、抵抗沿海地區(qū)的鹽霧腐蝕,必須有可靠的防鹽霧、防霉菌、防濕熱措施。為此采用最佳的三防涂層系統(tǒng),先進的三防工藝、設備和材料,完善的工藝文件,嚴格有效的管理,以保證產品在惡劣環(huán)境下使用的可靠性,提高產品的使用壽命。

金屬件防腐采用了雙層保護技術,即涂覆金屬層+涂覆有機涂層,此三防設計和處理技術已達到或接近美國軍用標準,同時也滿足GJB/Z 594A-2000《金屬鍍覆層和化學覆蓋層選擇原則和厚度系列》中的相關指標要求。

具體涂層系統(tǒng)如下:

(1)大型鋼質件采用噴鋁(鋅)+涂漆處理技術。

(2)小型鋼質件采用鍍鋅彩色鈍化+涂漆處理技術。

(3)鋁合金件采用打磨處理+涂漆處理技術。

(4)鋼質標準件采用鋅鉻涂層處理技術+外露表面涂漆處理技術。

通過采用這樣的三防涂層系統(tǒng),可以保證產品質量要求,產品的使用壽命達到任務要求。

三、 關鍵工藝控制

(一)車廂制造工藝控制

1. 廂體壁板加工

固定壁板采用粘接工藝,壁板從下料到粘接制板完成工序銜接緊密合理,質量能夠達到設計技術要求。

2. 鋁型材下料

各門、孔口框采用的鋁型材,下料在雙頭切割機上進行,下料尺寸精度為0.5mm。

3. 泡沫板加工

泡沫板的下料采用專用下料設備完成,外形尺寸能夠滿足設計尺寸要求,厚度偏差能夠控制在0.5mm范圍內。

4. 壁板及廂體骨架焊接

各復合板的型材骨架在專用焊接胎具上焊接:鋁型材骨架采用氬弧焊焊接,并有氬弧焊焊接典型工藝指導,能夠保證骨架平面度誤差不大于1mm,對角線差不大于1.5mm。

5. 粘接劑的選用及膠液混合

粘接劑應采用高強度雙組分結構膠,混膠用專用的混膠設備進行,充分保證兩組膠液混合均勻,同時對混合后的膠液使用時間進行跟蹤管理,進而保證壁板的粘接質量。

6. 復合板粘接

粘接在大型液壓熱力板式壓力機上進行,壓力機的臺面平面度為0.5mm,嚴格按壁板粘接典型工藝要求設定粘接壓力、粘接溫度和加壓時間,粘接后完全能夠滿足壁板平面度差小于2mm/1.2m2要求。

(二)安裝精度控制

1. 廂體的內部尺寸控制

廂體是焊接鋁骨架框架結構,再將鋁骨架壁板嵌入鉚接而成。先在拼廂工裝上將廂底架用經緯儀調平,然后分別吊裝各壁板。調整好各立柱和橫梁的垂直度、平行度、對角線差,用專用的夾具和支撐裝置固定后進行鉚接,保證廂體內外部尺寸。

2. 密封性能控制

在初期安裝過程中,每一層面上的密封實施后都要檢查密封的有效性,特別是檢查基本框架層的密封有效性;

(1)涂膠時保證所用膠的劑量能夠完全覆蓋接觸部位。

(2)涂膠位置不允許有露底、剝落等缺陷,表面進行外觀修飾,保持外表的平順、嚴密。

(3)對門、窗等結構件嚴格按典型工藝粘接,保證密封可靠。

(4)車廂密封性能通過淋雨試驗來驗證:車廂的淋雨試驗在淋雨試驗室內進行。淋雨試驗共分為三個階段:廂體拼裝后、外部設備安裝后、行駛試驗后。這三個階段都要進行兩個狀態(tài)的淋雨試驗,每個階段淋雨試驗合格后方可進行下一步的工作。整個過程可以保證廂體的密封性能。

(三)加工工藝控制。

1. 焊接

嚴格按有關標準和設計文件執(zhí)行;鋁制件按照GJB294《鋁及鋁合金熔焊技術文件》執(zhí)行;焊縫牢固,不得有虛焊、漏焊、裂縫夾渣、氣孔、焊穿、咬邊、毛刺、飛濺等缺陷。

2. 螺栓連接

所有螺栓、螺釘需加彈簧墊圈或采取其他防松措施。

3. 選型

外露的裝飾條、連接件、嵌條、窗框等的選型要兼顧結構合理、美觀、色澤均勻一致的原則,外觀要求暗光。

4. 沖壓

沖壓件表面不得有裂縫、脫層、嚴重壓痕、劃傷、毛刺式刃口。

5. 電鍍、氧化

鍍層和氧化層的色澤均勻一致,外露部分不得有剝落、花斑、劃痕、凹凸等缺陷。

6. 涂飾

廂體表面油漆光滑平整,色澤均勻,不允許有露底、剝落、凹凸等缺陷。

7. 裝配

部件結合嚴密、平整、牢固,不得有劃痕和碰傷等缺陷。

未提及的技術要求可按GJB1777-1993《軍用專用汽車通用規(guī)范》、GJB5113A-2012《后勤廂式車通用規(guī)范》的有關規(guī)定執(zhí)行。

(四)三防性能工藝控制

從原材料的選擇、結構的形式、工藝加工方法、制造的符合性都對防鹽霧、防霉菌、防濕熱性能有直接影響。

1. 壁板鋁蒙皮

對壁板鋁蒙皮進行打磨、清潔處理,既能對鋁板表面進行防護,又能增加油漆的附著力。

2. 噴涂

將工件直接送到指定地點,采用封閉式作業(yè)方式,保證工件在周轉過程中質量完好,底漆和面漆的涂裝均有專門的典型工藝指導。

四、 新技術、新材料、新工藝的應用

(一)新技術

臥姿傷員搬運展收結構技術。臥姿傷員搬運機構是一套搬運臥姿傷員進入車廂的機械設備。針對老一代擔架機構存在“醫(yī)護人員放置擔架不便”和“擔架滑動上車費力”的問題進行了重新設計。整套機構包括旋轉機構、擺臂機構、滑動機構三個部分,旋轉機構解決醫(yī)護人員放置擔架不便的問題,擺臂機構將擔架支架抬起至合適高度,滑動機構通過軸承將過去滑動摩擦變?yōu)闈L動摩擦,操作更輕便、更省力。

(二)新材料

急救車使用了新型的隔熱涂料,主要功能是有效反射被涂覆物所遭受的熱輻射,同等條件的紅外線照射下,涂有隔熱油漆的室內溫度比未涂隔熱油漆的溫度低5℃。在陽光強烈時,隔熱涂料可以降低物體表面溫度20℃以上,陰天和夜晚可以降溫在3℃以上或是降低到與大氣溫度一致。同時,隔熱涂料具有隔熱、防水、防銹、防腐的特性。

(三)新工藝

急救車采用了新設計的拼艙專用工裝,拼艙工藝采用最新的拼艙作業(yè)指導書,可以保證廂體內外部尺寸公差、對角線差、平面度、垂直度均滿足國家標準。先在拼廂工裝上將廂底架用經緯儀調平,然后分別吊裝各壁板。調整好各立柱和橫梁的垂直度、平行度、對角線差,用專用的夾具和支撐裝置固定后進行帶膠鉚接,保證廂體內外部尺寸符合任務書要求。

五、 結語

為了制造出優(yōu)良的急救車,制造單位應具備先進的加工設備,并增強加工能力;結合成熟的工藝,嚴格按照作業(yè)指導書生產制造,且保證尺寸公差,控制焊接變形、消除焊接應力,并對預埋件做好噴砂等防銹處理。只有做好這一系列的工藝保證工作,才能制造出高質量的急救車。

參考文獻:

[1]崔澂,吳建明,等.裝甲救護車實體模擬訓練器設計初探[J].醫(yī)藥衛(wèi)生裝備,2019(6)25-27.

[2]張平,肖南,等.裝甲救護車的現(xiàn)狀與發(fā)展趨勢[J].醫(yī)藥衛(wèi)生科技,2013(7):87-90.

[3]郭立軍.裝甲救護車新趨勢[J].醫(yī)藥衛(wèi)生裝備,2013(6):74.

作者簡介:

張倩倩,女,江蘇泰達機電設備有限責任公司助理工程師,研究方向:工藝技術及技術管理。