提升煤礦井下巷道貫通測量精度的實踐分析

韓志強

(山西省煤炭工業廳煤炭資源地質局,山西 太原 030045)

1 工程概況

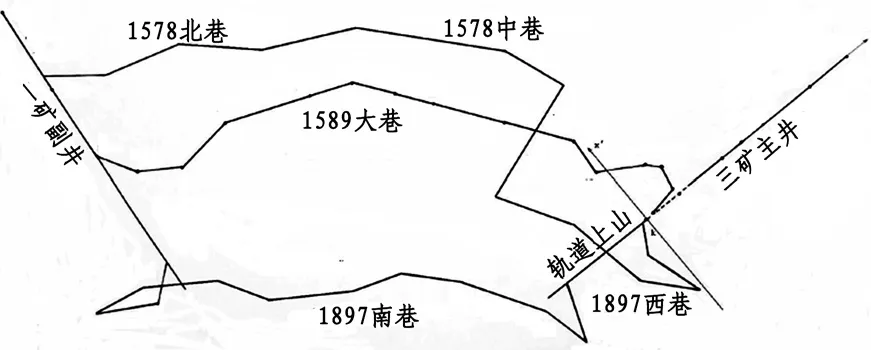

郭莊煤礦設計生產能力80萬t/a,使用主井為原三礦主井,副井為原一礦副井,但是在生產過程中受到小窯破壞、超生產能力服務等方面因素影響,導致出現資源枯竭問題。為確保煤礦生產持續性,經過研究決定,對郭莊煤礦實施深部接替改造設計。因此,需將原三礦主井進行延伸,與原一礦軌道上山實現貫通,可形成郭莊煤礦深部煤炭資源開采、通風、運輸通路。避免了在深部煤炭資源開采的過程中,繞到一六三五大巷,貫通后可直接通過軌道上山實現主井與副井之間連通,降低郭莊煤礦深部煤炭資源開采運輸成本,有效滿足礦井延伸之后的資源提升、回風等相關的要求。本次貫通測量主要為原三礦主井與原一礦副井之間實現貫通,井口之間的距離為1900m,井下導線長度在2650m左右,實際貫通的距離約為155m。見圖1所示。

圖1 巷道貫通示意圖

2 巷道貫通要求及貫通方案選擇

2.1 本次巷道貫通要求

井巷在貫通過程中允許有偏差存在,根據《煤礦測量手冊》、《煤礦測量規程》等方面規定,結合本次軌道提升斜井貫通實際,為了確保在巷道貫通之后不會影響到后期的煤炭提升安全等,減少后期帶來的巷道臥底、擴幫工程量,考慮當前郭莊煤礦實際測量水平,確定出本次貫通工程允許偏差水平方向在30cm以內,高程偏差在±20cm范圍內。

2.2 本次巷道貫通方案設計

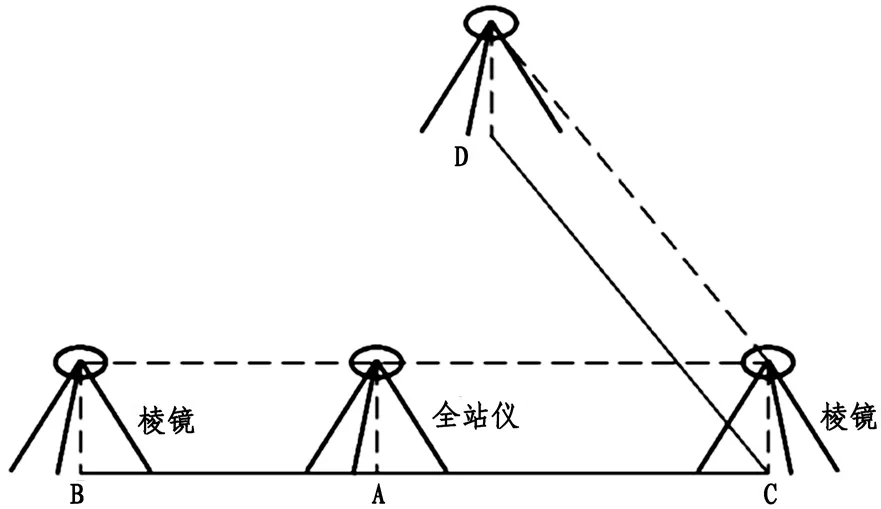

選擇貫通路線。選擇出最佳貫通測量路線是開展貫通測量的基礎。從本次貫通情況來看,有3種貫通測量方向:(1)一礦副井—1589大巷—三礦主井;(2)一礦副井—1897南巷—1897西巷—軌道上山—三礦主井;(3)一礦副井—1578北巷—1578中巷—軌道上山—三礦主井。見圖2所示。

圖2 三套方案測量路線圖

通過對這3種方案進行對比,得到:方案2相對于方案1導線長度增加明顯,超過了300m,同時,其中包含的三角高程增加,有2個角度超過10°的夾角;方案3相對于方案1導線長度增加超過500m,有1個角度超過15°的夾角。具體見表1所示。

表1 三套方案對比

通過對方案1、方案2、方案3進行對比可知,方案1相對于其他方案有著較為明顯的優勢,因此,在進行本工程貫通測量時,選擇方案1作為本工程貫通測量方案。

2.3 具體測量設計

(1)地面平面控制測量。根據礦區實際情況,選擇了6個單三角控制網,從《國家三角測量與導線測量規范》入手,選擇使用RC—356型全站儀開展地面控制測量,精度設計在15″范圍內,在進行外業觀測時,選擇正倒鏡、四測回進行2次讀數,連續2次測量在5″內、三角形閉合差控制在9″內。

(2)地面高程測量。本次測量工程中,將BM808四等水準點作為起始點,使用2臺DS3200型水準儀同時進行觀測,整個過程中,同時使用了鋁合金水準尺,獨立開展3次測量,控制連續互差在2mm范圍內。

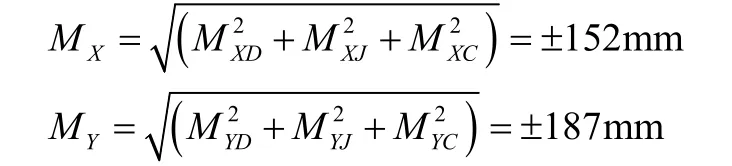

(3)井下平面控制測量。井下總體的作業條件相對于井上有著較大的不同,環境較為惡劣,特別是對于巷道斷面較大的位置,由于受到井下風流的影響,非常容易帶來較大的誤差,為了提升井下控制測量的精度,設計采用三架法進行導線測量,該種方法的優勢主要在于不僅可提升測量速度,同時又可壓縮測量過程中的對中次數。在本次井下三架法測量時,選擇腳架3臺、棱鏡2個、全站儀1個。設計具體測量方式為:在A點將全站儀固定,并進行精準對中,確保平整,然后在B、C位置均安裝1個棱鏡,對于B、C位置也需進行對中。見圖3所示。在具體測量時,設計將A位置的全站儀與縮進紐扣準備對焦,然后將照準位置取下,并移動到C點,這時,在C點將棱鏡松開,將全站儀插入并照準,之后將鈑扭鎖緊。整個過程中,由于操作沒有出現任何移動,全站儀進入到整平、對中狀態,該點就是這個測站的測站點。在移動B時,也可以采用同樣的方法。在后續的測量中,按照該種方法,依次完成所有的測量。

圖3 三架法測量示意圖

(4)井下高程控制測量。在進行高程控制時,選擇了S3型水準儀,同時,配合使用鋁合金水準尺,對于2點之間設計采用獨立測量,所有站點使用2臺測量儀器時,得到的互差距控制在±2mm之內。

3 貫通誤差預計

在本次貫通施工中,設計采用導線測量、陀螺附、單井定向、GPS定位等方法。為了確保選擇設計方案能夠達到實際使用要求,對選擇的貫通方案進行了誤差預計,將軌道上山作為X軸,將軌道上山距離三礦副井最近的位置且垂直于軌道上山的位置作為Y軸,現從X、Y、Z三個方向上對貫通誤差進行預計。

(1)地面控制測量誤差預計

在進行地面控制測量時,采用衛星定位技術設計4等GPS控制網,通過現場實際測量分析得到,在本次控制測量中,通過GPS測量平差后,最弱邊的中誤差為1/8000<1/40000要求,在X、Y軸方向的相對點位誤差為Mx=±45.9mm、My=±65.8mm,兩者均小于貫通重要方向上±80mm的要求。

(2)井下導線測量誤差預計

大量貫通測量實踐表明,在進行貫通測量時導向測量、陀螺附均能夠達到井下7″導線精度要求。在進行本次貫通測量時,根據導線誤差理論、方位附等,并編輯相關計算程序,將相關點坐標導入到其中,通過計算得到,Mx=±136mm、My=±154mm。

(3)豎向投點測量誤差預計

結合該礦井實際,井上的近點傳遞到對應的鋼絲誤差,鋼絲傳遞到控制點,得到Mx=±12mm、My=±14mm。

貫通相遇點誤差計算:

通過上述3個方面的分析,結合誤差傳播定律,由于各個方面誤差而帶來的X軸、Y軸方面的誤差,分別為:

選擇預計誤差的2倍作為本次貫通測量所能夠產生的極限誤差,則得到極限誤差最大值分別為±304mm、±374mm,兩者均小于兩中線間貫通誤差±500mm規定,可以達到本次工程施工要求。因此,設計的方案切實可行。

4 結束語

(1)采用選擇的方案進行貫通施工,得到了水平方向的誤差為52mm,高程方面的誤差為69mm,兩者均小于方案的預計誤差,這表明本次工程貫通測量精度較高。

(2)本文設計了3種貫通方案,通過全面的對比分析,得到了最佳方案。