照明LED燈罩及燈管用光擴散聚碳酸酯的制備

楊明山,朱 寶,張萬里,薛增增,孟豪宇,張 軍

(1.北京石油化工學院材料科學與工程學院,北京102617;2.北京化工大學材料科學與工程學院,北京100029;3.中國科學院化學研究所,北京100190)

0 前言

1 實驗部分

1.1 主要原料

乙烯基三甲氧基硅烷,分析純,福晨(天津)化學試劑廠;

鹽酸,化學純,國藥集團;

氨水,化學純,國藥集團;

聚乙烯吡咯烷酮(PVP),分析純,阿拉丁生化科技有限公司;

無水乙醇,分析純,國藥集團;

PC,L-1225L,日本帝人有限公司;

有機硅光擴散劑,KMP-590,日本信越有限公司;

液體石蠟,化學純,天津光復精細化工研究所;

抗氧劑1010,分析純,南京經天緯化工有限公司;

抗氧劑168,分析純,南京經天緯化工有限公司;

熒光增白劑,分析純,江蘇格洛瑞化學有限公司;

紫外線吸收劑,分析純,上海翎睿化工有限公司。

1.2 主要設備及儀器

掃描電子顯微鏡(SEM),Quanta 400F,美國FEI公司;

激光粒度分布儀, BT-9300 ST,丹東百特儀器有限公司;

紅外光譜儀(FTIR),NICOLET 6700,美國Thermo Fisher Scientific公司;

熱重分析儀(TG), TGA/DSC 1,瑞士MettlerTotedo公司;

紫外分光光度計,UV-2600,日本島津公司;

加速老化試驗機,KW-UV1,美國Q-LAB公司;

雙螺桿擠出機,XSS-300,上海科創橡塑機械設備有限公司;

高速混合機,SHR-10,張家港市銀豐機械廠;

切粒機, Y90L-4,江蘇星宇有限公司;

缺口制樣機,JJANM-11,承德市金建檢測儀器有限公司;

電子簡支梁沖擊試驗機,XJJD-5,承德市金建檢測儀器有限公司;

萬能拉伸試驗機,AGS-J,日本島津公司;

塑料注射成型機,MA600,寧波海天塑機基團有限公司。

1.3 樣品制備

聚乙烯基硅氧烷交聯微球制備工藝:在裝有溫度計、攪拌器的250 mL的三口燒瓶中加入一定量的乙烯基三甲氧基硅烷、去離子水、聚乙烯基吡咯烷酮,將反應瓶置于水浴鍋中,控制溫度;緩慢滴入鹽酸控制體系pH值,開始水解反應。隨后向三口燒瓶中加入適量的氨水,調節pH值,開始聚合反應;實驗結束后,抽濾,洗滌,50 ℃真空干燥10 h;

光擴散材料的制備工藝:

(1)直接添加法制備光擴散PC

先將PC在110 ℃下干燥8 h,再分別將一定量自制的微球與烘干后的500 g的PC按一定比例混合,加入1 g液體石蠟,充分攪拌均勻;將攪拌后的混合物加入注塑機直接注射得到測試用光擴散板;注塑機工藝參數為:一區溫度:285 ℃,二區溫度:285 ℃,三區溫度:280 ℃,四區溫度:280 ℃;注射壓力:120 MPa;注射速度:60 cm3/s;儲料位置:110.0 cm;儲料壓力:60 MPa,背壓:0;射出位置:20 cm;保壓時間:7 s;

(2)母粒法制備光擴散PC

先將PC在110 ℃下烘干8 h,再分別稱取一定量的PC與微球及其他助劑,經高速混合后,擠出造粒,制備3.8 %和5 %的母粒;雙螺桿擠出機工藝參數設定為:一區溫度:200 ℃,二區溫度:220 ℃,三區溫度:230 ℃,四區溫度:230 ℃;螺桿轉速:70 r/min;而后將得到的母粒放入烘箱中110 ℃干燥8 h,將烘干后的母粒再與純PC直接混合注塑制得測試用光擴散板,注塑機工藝參數同上。

1.4 性能測試與結構表征

SEM測試:工作電壓為15 kV,放大倍數為5 000倍;

粒度大小及其分布測試(DLS):先用超聲使微球完全溶解在去離子水中,然后采用激光粒度分布儀進行粒度大小及粒徑分布的測試;

FTIR分析:掃描次數為16,分辨率是4 cm-1,掃描范圍為4 000~600 cm-1;

TG分析:氮氣氣氛(40 mL/min),起始溫度25 ℃,終止溫度800 ℃,升溫速率為10 ℃/min;

透光率與霧度測試:測試試樣為直徑為40 mm,厚度為2 mm的圓片,每組測試3個樣品,取550 nm處的值分析其透光率與霧度,其中,霧度用積分球的方式來測試:

(1)

式中H——霧度, %

Td——樣品的散射率, %

Tdi——儀器的散射率, %

Tt——樣品的透光率, %

沖擊性能測試:按照ISO180標準,試樣尺寸為80 mm×10 mm×4 mm,先用缺口制樣機對試樣銑V形缺口,然后使用簡支梁沖擊試驗儀進行沖擊性能測試;

彎曲性能測試按照ISO178標準進行,速度設為2 mm/min;

老化性能測試:采用加速老化試驗機模擬測試光散射材料作為LED燈罩材料的耐久性,試樣為直徑40 mm,厚2 mm的薄片,在光強為0.89 W/m2,溫度為60 ℃的條件下照射48 h,測試試樣的透光率、霧度與黃度。

2 結果與討論

2.1 光擴散劑的制備工藝及性能表征

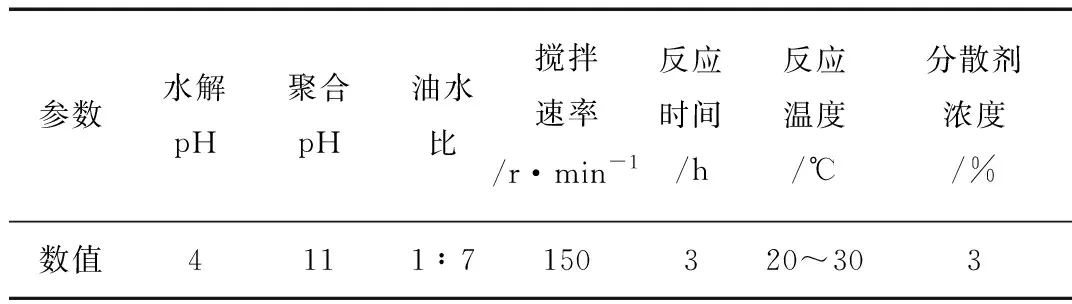

前期經過大量的實驗總結后,得到了制備聚乙烯基微球的最佳工藝參數,如表1所示。

表1 聚乙烯基微球的最佳制備工藝參數Tab.1 Optimum preparation parameters of polythene microspheres

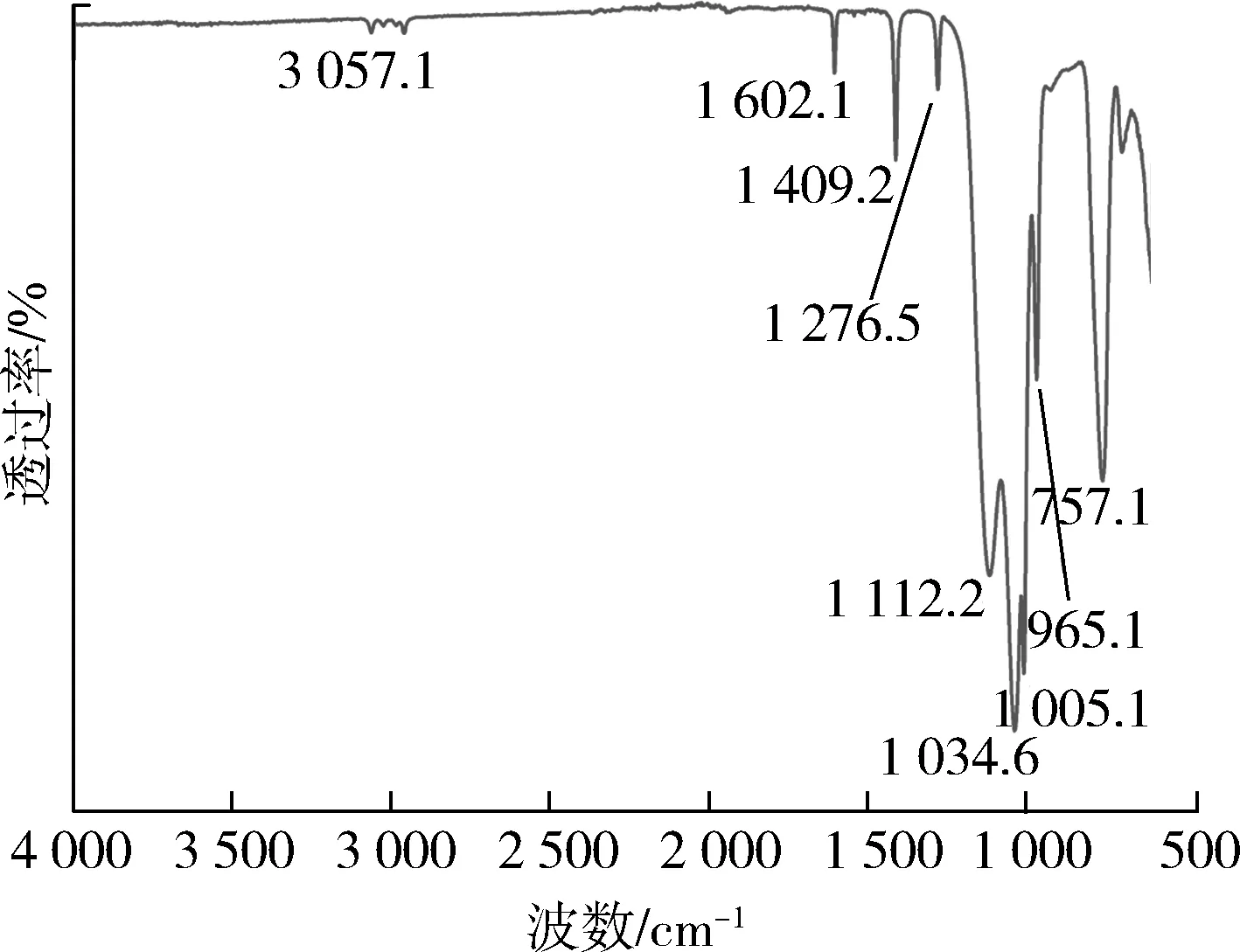

2.1.1 FTIR分析

圖1 產物微球的FTIR譜圖Fig.1 Infrared spectrogram of product microspheres

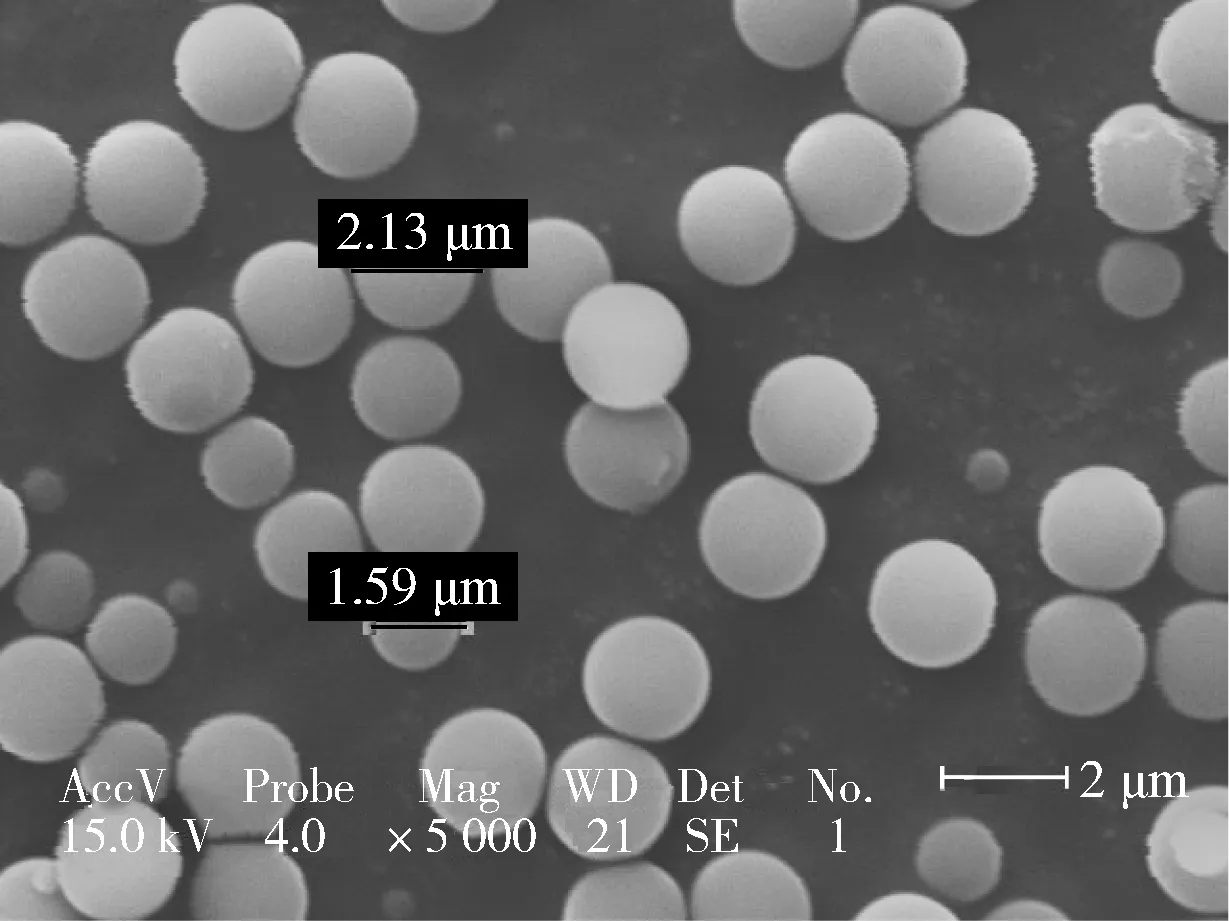

2.1.2 SEM分析

對2 μm左右大小的微球進行了SEM分析,結果如圖2所示。從圖2中可以看出,本實驗制備的聚硅氧烷微球從外觀形貌上為球形,球形度很好,顆粒粒徑在2 μm左右。

圖2 自制微球的SEM照片Fig.2 Scanning electron microscope photographs of microspheres

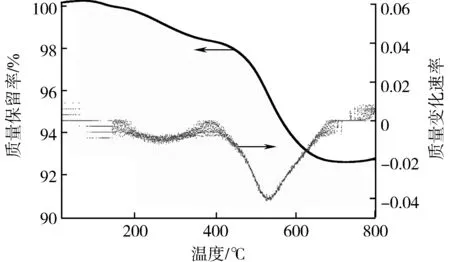

2.1.3 TG分析

圖3 產物微球的TG曲線Fig.3 Thermal weight loss curve of microspheres

如圖3所示,主要有2個失重臺階。在300 ℃左右的失重峰為未反應單體的熱分解,失重率約為2 %左右;在530 ℃的失重臺階為聚硅氧烷的熱分解,失重率約為6 %。700 ℃之后的TG曲線有輕微上升,可能是氮氣和無機硅化合物發生了反應。充分熱分解后剩下的殘渣占92 %左右。說明有機硅交聯微球有著優異的熱穩定性,不影響PC的成型加工。

2.2 直接添加法制備光擴散PC工藝及性能

采用濃度為0.15 %,直接添加法制得光擴散材料,注射樣條后測試性能。

2.2.1 透光率和霧度測試

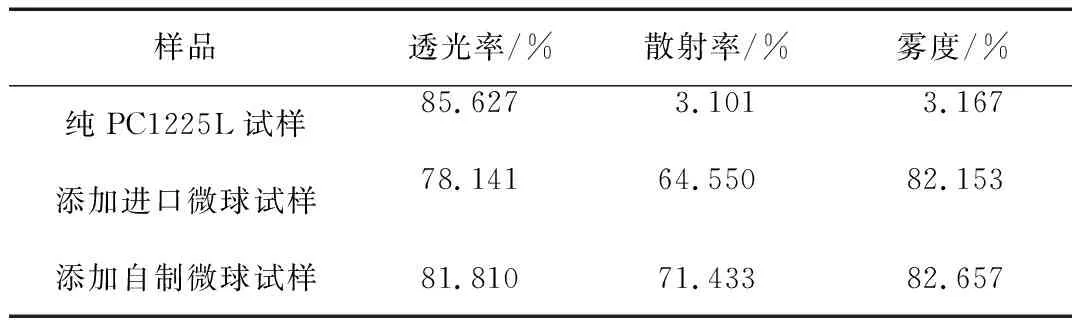

測量各試樣的透光率與霧度,與純PC和進口光擴散劑樣品進行對比,選取550 nm處的透光率與散射率,可以得出各個微球用直接添加法得到的光散射材料的霧度與透光率,如表2所示。

表2 550 nm波長處的透光率、散射率與霧度Tab.2 The light transmittance, scattering rate and haze of various samples at 550 nm

從表2可以看出,光擴散劑的添加量為0.15 %時,PC的霧度大大提高,但透光率減少不大,能夠得到基本滿足透光率與霧度“雙80 %”的光擴散PC材料。可以看出,自制微球樣品達到了進口微球樣品性能。但是,這種方法會使光擴散劑分散不夠均勻,光擴散材料中偶然能看見團聚的光擴散劑。

2.2.2 力學性能測試

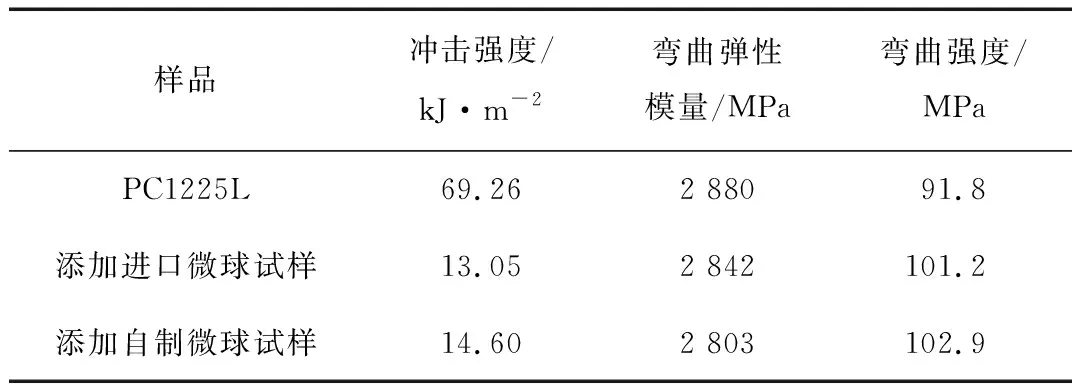

對光擴散劑濃度為0.15 %的光散射材料樣條進行了力學性能測試,結果如表3所示。

表3 光擴散劑對PC力學性能的影響Tab.3 The effect of light diffuser on mechanical properties of PC

從表3可以看出,添加少量光擴散劑后,PC的沖擊強度大大下降,彎曲性能基本不變。這可能是由于光擴散劑分散在PC載體中,因為光擴散劑為交聯的較硬的類似無機物的有機硅微球,成為了應力集中點,從而引發裂紋生成和生長速度加快,導致其沖擊強度大大下降。

2.3 光擴散劑母粒法制備光擴散PC工藝及性能

按照如表4所示的配方,制備了光擴散劑母粒,按照純PC與光擴散劑母粒不同比例混合后注射成型樣條,進行性能測試。

表4 光擴散母粒配方Tab.4 The formula of light diffusion masterbatch

2.3.1 透光率和霧度測試

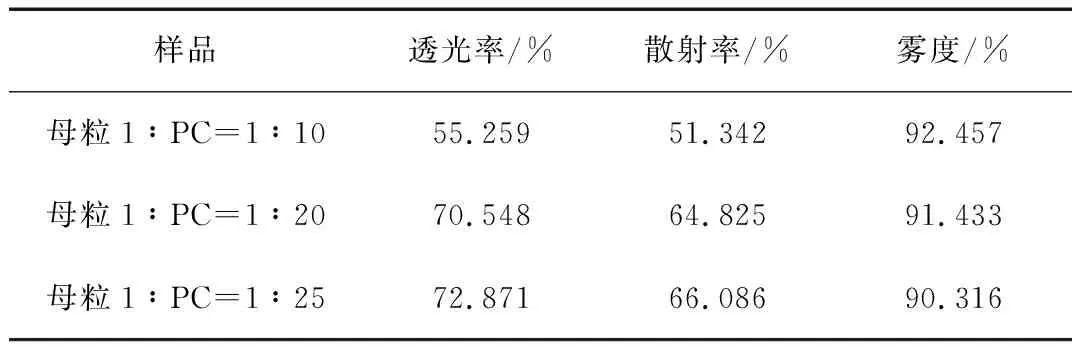

用光擴散母粒按照不同比例與PC混合制備光擴散材料,測試透光率與霧度,如表5所示。

表5 不同光擴散母粒添加量樣品的透光率、散射率與霧度Tab.5 The light transmittance, scattering rate and haze of various samples at 550 nm

從表5可以看出,光擴散母粒與PC混合的比例不能太高,母粒添加量太高時透光率下降較大,對LED的照度影響較大。制作光擴散材料的時候,但也不能太低,否則會混合不均勻。光擴散母粒∶PC=1∶25比較合適。

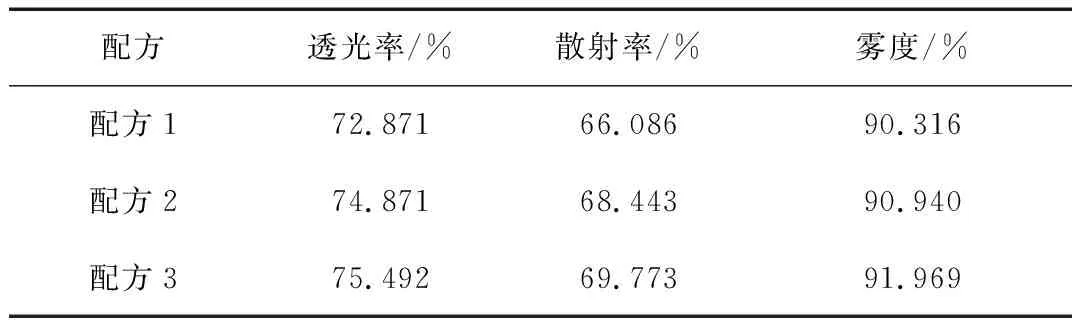

將配方1、2、3得到的光擴散母粒按1∶25與PC混合制備光擴散材料,測得其透光率與霧度,如表6所示。

表6 不同光擴散母粒樣品的透光率、散射率與霧度Tab.6 The light transmittance, scattering rate and haze of various samples at 550 nm

由表6可以看出,采用母粒法制備的光散射PC,其霧度與透光率達到了市場用戶要求。

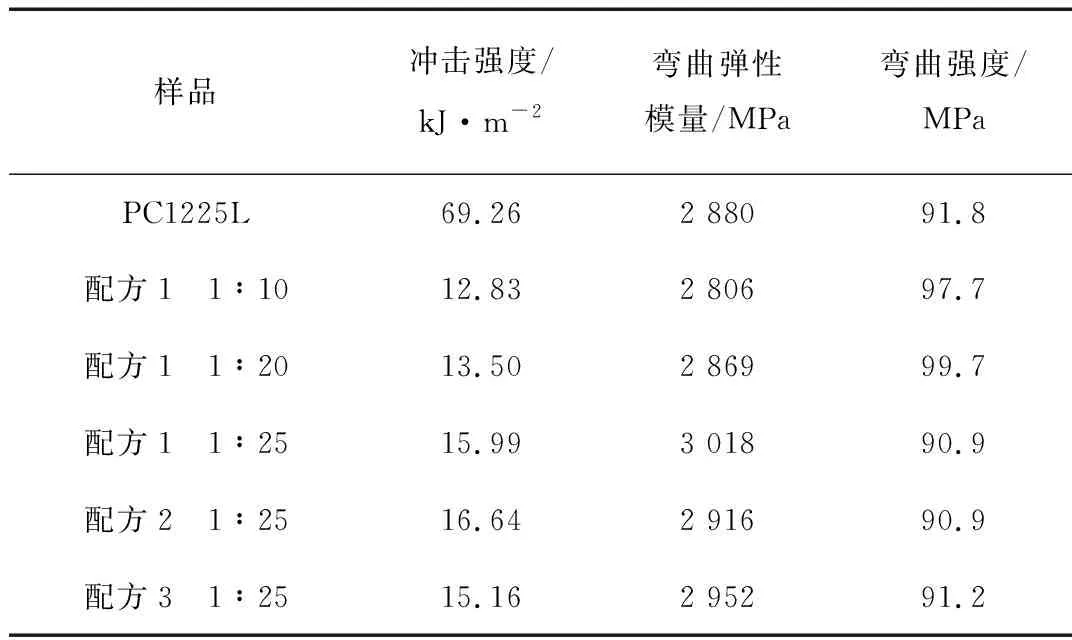

2.3.2 力學性能測試

對采用母粒法制得的光散射材料的樣條進行力學性能測試,結果如表7所示。 從表7中可以看出, 添加光擴散母粒后,PC的彎曲性能變化不大,但沖擊強度大大下降,與直接添加法的情況基本類似。這可能是因為光擴散劑分散在PC載體中,成為了應力集中點,從而引發裂紋生成和生長速度加快,導致其沖擊強度大大下降。同時可以看出,自制微球和進口微球對PC力學性能的影響基本相同。

表7 光擴散母粒對PC力學性能的影響Tab.7 The effect of light diffuser masterbatch on mechanical properties of PC

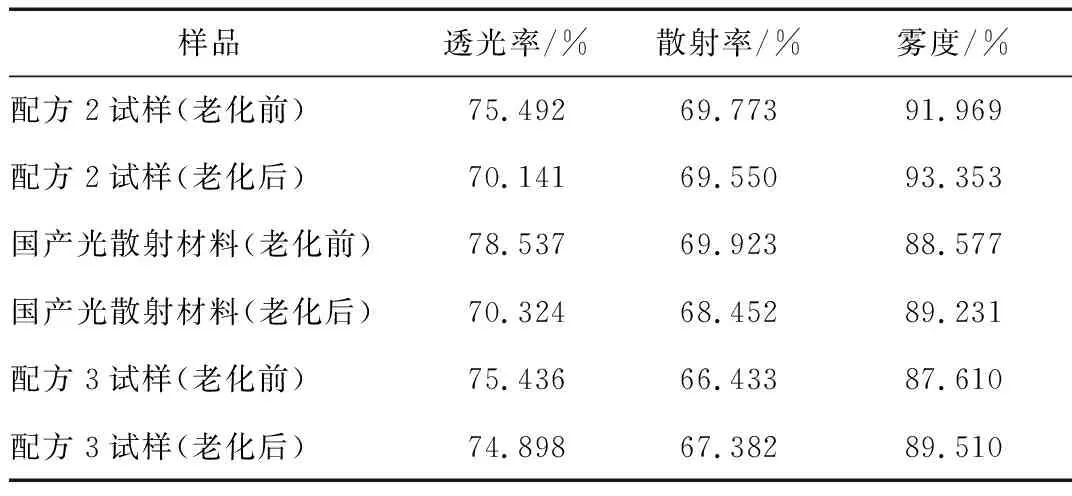

2.3.3 老化性能測試

對配方2試樣與配方3試樣與市面上的現行光擴散材料樣品進行老化對比試驗,測試試樣老化前后的透光率、霧度與黃度。紫外光照射后的樣板進行前后拍照肉眼觀察,結果如圖4所示。

由圖4可以發現,在經過老化試驗后,3種光散射材料均發生不同程度的顏色變黃,肉眼可見,現在市面上的國產光散射材料的顏色最黃,說明其抗老化性能最差,配方2制得的光散射材料次之,也有一定程度的發黃,老化性能也不夠好。母粒中添加紫外線吸收劑的配方3制得的光散射材料在進行老化試驗后發黃程度最輕,可見紫外線吸收劑起到了一定的抗老化作用。

(a)配方2與PC按1∶25制得的光散射材料、市面上的國產光散射試樣、配方3與PC按1∶25的比例制得的光散射材料在老化試驗后的對比圖 (b)配方2與PC按1∶25制得的光散射材料在老化試驗前后的對比圖 (c)配方3與PC按1∶25制得的光散射材料在老化試驗前后的對比圖 (d)配方2與配方3按相同實驗條件制得的光散射材料經過老化試驗后的顏色對比圖圖4 不同配方的光散射材料老化試驗后的黃度照片Fig.4 Photographs of yellowness after aging test of light-scattering materials with different formulations

后又對老化后的樣片進行透光率和霧度測試,結果表8所示。從表8可以看出,添加紫外線吸收劑的配方3母粒與PC按1∶25比例制得的光散射材料,其透光率與霧度基本保持不變,抗紫外光老化性能較好。

表8 紫外光老化前后光擴散PC的透光率、散射率與霧度Tab.8 The light transmittance, scattering rate and haze at 550 nm

3 結論

(1)以乙烯基三甲氧基硅烷為原料,采用水解-縮聚兩步法,制備了窄粒徑分布的聚乙烯基硅氧烷交聯微球,并將得到的微球與PC混合注塑制得光擴散板進行性能測試;實驗結果表明,聚硅氧烷微球制備的最佳工藝條件為:水解pH為4,聚合pH為11,油水比為1∶7、攪拌速率為150 r/min、反應時間為3 h、反應溫度為25 ℃;

(2)采用直接添加法時,當光擴散劑的添加量為0.15 %的時候,能夠得到基本滿足透光率與霧度“雙80”的光擴散材料,但光擴散劑分散不太好;采用光擴散劑母粒法時,光擴散劑母粒的濃度為3.85 %較好,母粒與純PC的比例1∶25制得的光散射材料其性能能夠LED燈罩及燈管性能的要求;

(3)無論采用直接添加法還是母粒法,加入光散射劑后都會導致PC的沖擊強度大大下降,但母粒法制得的PC的沖擊強度較直接添加法的好一點;在母粒配方中添加紫外線吸收劑之后,制得的光散射材料其抗光老化性能得到很大的提高。