彈性旁承體金屬骨架的疲勞壽命分析

王艷霞, 郭 娜, 呂 華, 萬 濤, 張寶山

(中車石家莊車輛有限公司 技術中心, 石家莊 050043)

彈性旁承體是由彈性旁承體金屬骨架和橡膠組成,壽命期為6年。在鐵路貨車檢修過程中,大量彈性旁承體由于橡膠開裂或老化而被替換,但是彈性旁承體金屬骨架卻基本沒有損壞。大部分被替換的彈性旁承體以危險品廢品低價銷售,收購商通過高溫焚燒方式獲取其金屬骨架,銷售廢鋼來獲得利潤。高溫焚燒(800 ℃左右)去除廢橡膠時導致金屬骨架發生相變,一旦再流入鐵路貨車橡膠件市場將直接埋下安全隱患。同時焚燒過程中將產生二氧化碳以及大量的有害氣體,造成嚴重的環境污染。因此校核彈性旁承體金屬骨架的疲勞強度以確定其是否具有回收的價值,提高其循環使用的可靠性是非常有必要的。

1 彈性旁承體金屬骨架疲勞載荷與評定標準

彈性旁承體金屬骨架由4部分組成:頂板組成、側板、底板組成、彈簧。彈簧不具有循環使用的價值,因此只需計算頂板組成、側板、底板組成3部分的疲勞壽命。

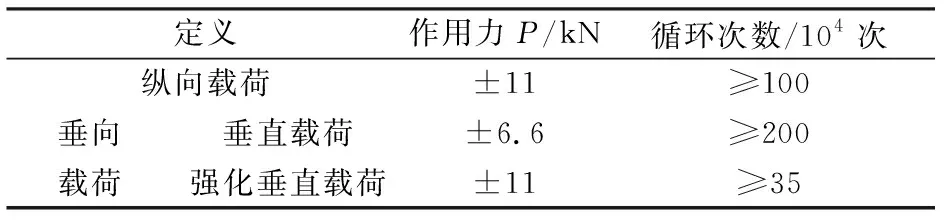

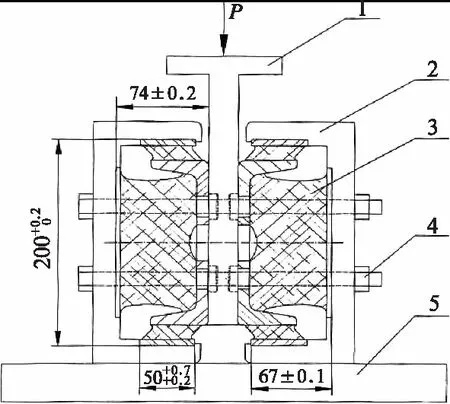

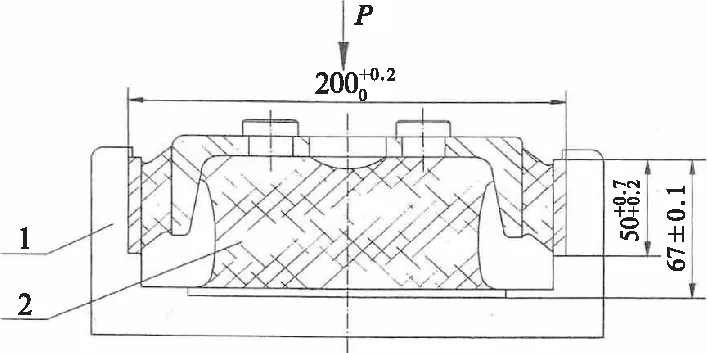

根據運裝貨車[2006]190號文“關于印發《鐵路貨車用JC型雙作用彈性旁承技術條件及檢驗方法》和審查意見的通知”[7]的規定,疲勞試驗載荷與考核標準如表1所示,由于試驗時縱向載荷是加載到兩個旁承體上,因此計算時縱向載荷為規定的一半也就是11 kN,加載方式見圖1、圖2。

表1 疲勞計算實際加載載荷

2 有限元模型

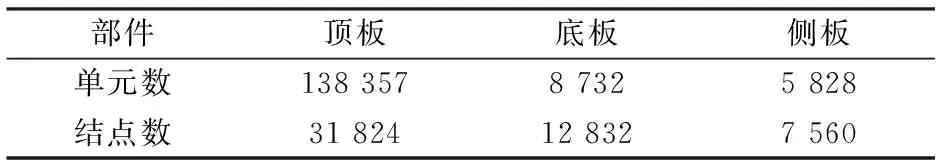

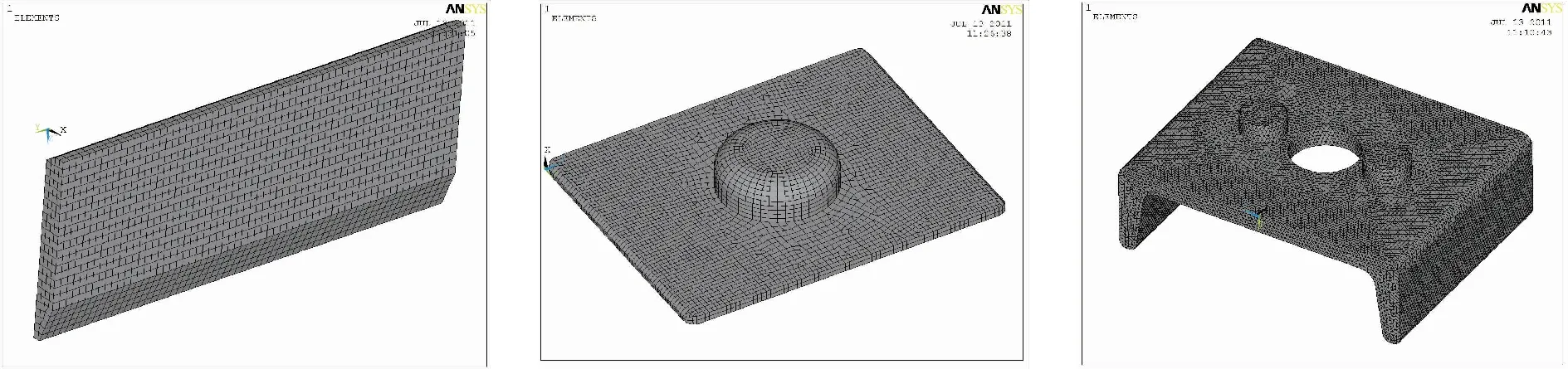

對彈性旁承體金屬骨架各組成部分的完整結構進行有限元建模分析,采用實體單元對各部件進行離散,如圖3所示,有限元模型統計數據列于表2。

1-夾板;2-模擬旁承座;3-試樣;4-緊固螺栓;5-底板。圖1 縱向載荷施加方式

1-模擬旁承座;2-試樣。圖2 垂向載荷施加方式

表2 有限元模型統計數據

3 應力分析

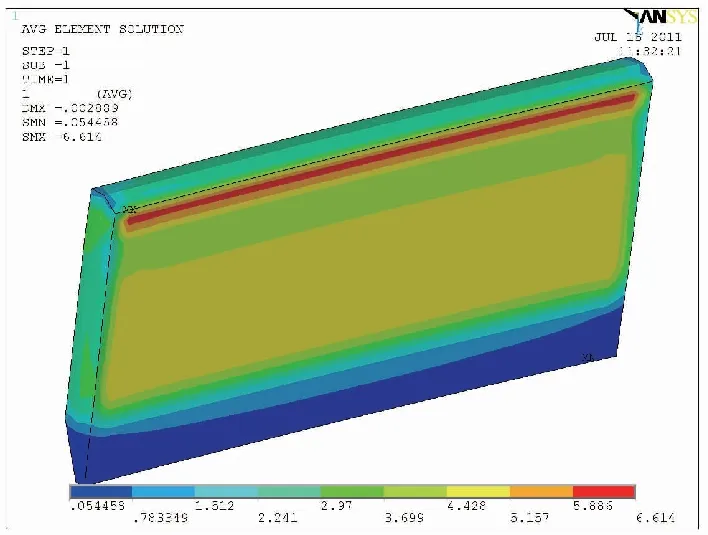

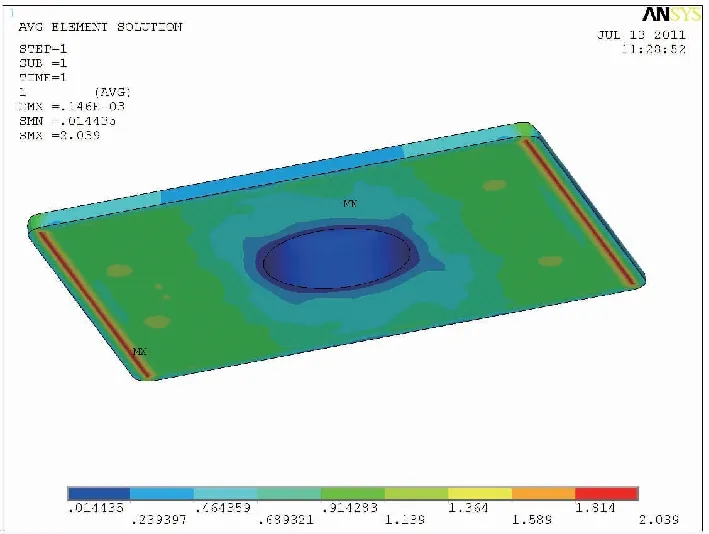

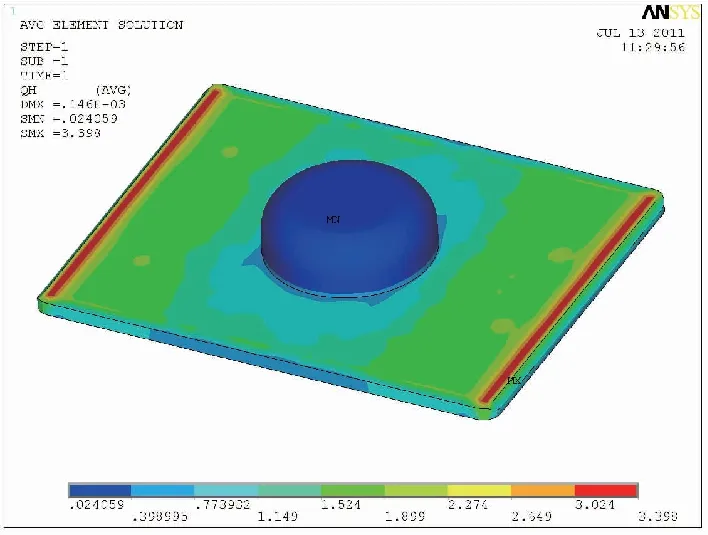

彈性旁承體金屬骨架各部件在表2所列疲勞試驗載荷工況下應力計算結果見圖4~圖9。

圖3 彈性旁承體側板、底板、頂板結構離散網格模型

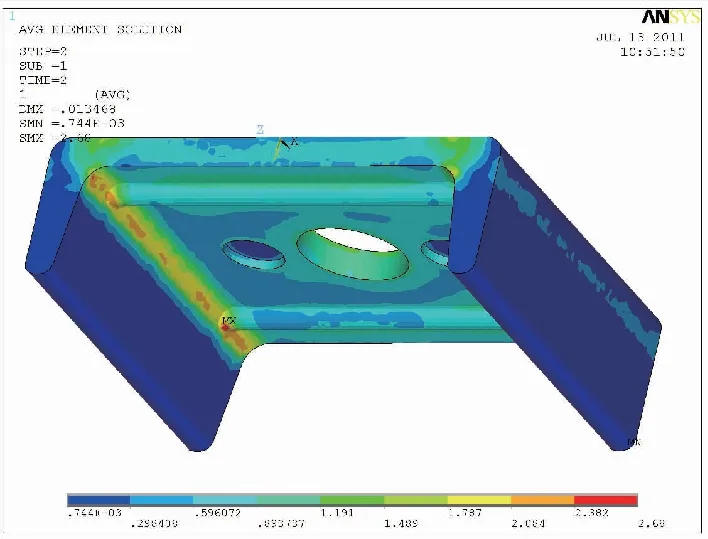

側板只承受縱向載荷,大小為±11 kN,如圖4所示就是側板在縱向載荷作用下應力分布圖,最大應力為6.61 MPa。

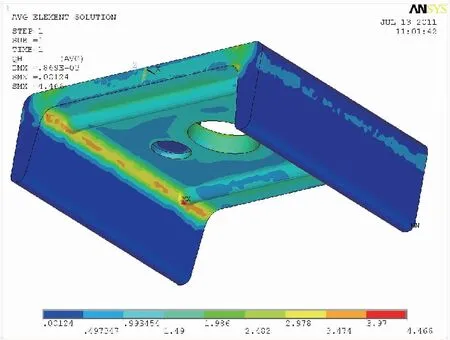

底板組成只承受垂向載荷,如圖5所示就是底板組成在垂向載荷±6.6 kN作用下應力分布圖,最大應力為2 MPa;如圖6所示就是底板組成在強化垂向載荷±11 kN作用下應力分布圖,最大應力為3.4 MPa。

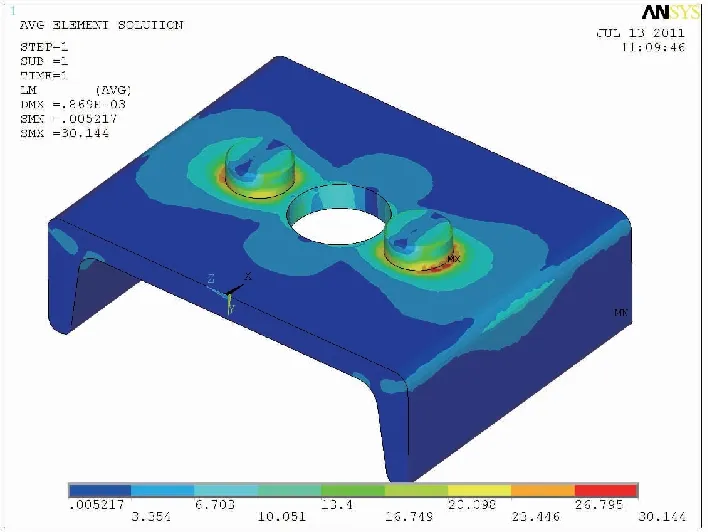

頂板組成承受垂向載荷和縱向載荷,如圖7所示就是頂板組成在±6.6 kN垂向載荷作用下應力分布圖,最大應力為2.7 MPa;如圖8所示就是頂板組成在±11 kN 強化垂向載荷作用下應力分布圖,最大應力為4.5 MPa;如圖9所示就是頂板組成在±11 kN縱向載荷作用下應力分布圖,最大應力為30.1 MPa。

圖4 側板的應力計算結果

圖5 底板在垂直載荷下的應力幅

圖6 底板在強化垂直載荷下的應力幅

圖7 頂板在垂直載荷下的應力幅

圖8 頂板在強化垂直載荷下的應力幅

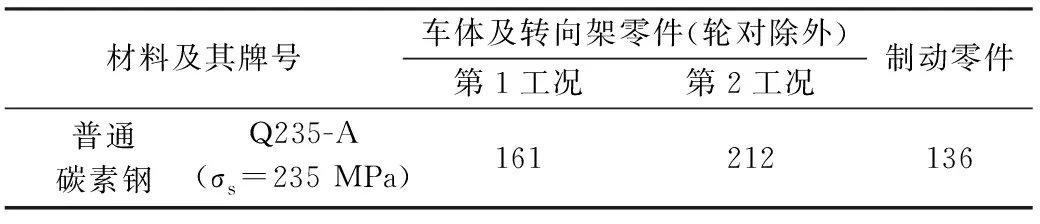

經過應力分析,頂板組成、側板、底板組成最大應力分別為30.1 MPa、6.6 MPa、4 MPa,頂板、側板、底板的材料分別為20號鋼、Q235B和Q235A,通過表3查得Q235A的第一工況許用載荷是161 MPa,頂板組成、側板、底板組成的最大應力遠遠小于Q235A的第一工況許用載荷,而20號鋼和Q235B的力學性能要好于Q235A,因此頂板組成、側板、底板組成在疲勞試驗載荷工況下的最大應力均小于對應工況的材料許用應力。

圖9 頂板在縱向載荷下的應力幅

材料及其牌號車體及轉向架零件(輪對除外)第1工況第2工況制動零件普通碳素鋼Q235-A(σs=235 MPa)161212 136

4 彈性旁承體金屬骨架的疲勞壽命分析

彈性旁承體金屬骨架的疲勞壽命可以用兩種方法進行分析,一是計算大應力點疲勞損傷,如果其累計疲勞損傷小于1,則認為其可以使用所計算的次數;二是最大應力乘以安全系數小于所要求次數的疲勞極限也可以認為它可以使用所要求的次數。

(1)疲勞損傷

依據“BS EN 1993-1-9:2005歐洲設計規范3: 鋼結構設計規范”,采用疲勞應力范圍方法進行該旁承體疲勞強度評價與壽命預測。該規范在大量疲勞試驗結果的基礎上,根據2×106等幅疲勞強度Δσc試驗結果將各種典型焊接接頭劃分為14個強度等級,并按等級設定了疲勞設計曲線、應力范圍的區間。

圖10 基準S-N曲線(EN 1993-1-9:2005)

極限ΔσL及等幅疲勞極限ΔσD,此處的應力范圍為不含應力集中成分的名義應力值,其應力范圍-疲勞壽命曲線(S-N曲線)如圖10所示。圖中不同的S-N曲線對應于不同的焊接接頭和焊接細節。

應力范圍—壽命曲線(Δσ-N曲線)定義如下:(式中m為材料常數)

其中m = 3,當N<5×106時

(1)

其中m=5,當5×106≤N≤108時

(2)

(3)

一個循環造成的損傷:D=1/N

(4)

式中N為對應于當前載荷水平S的疲勞壽命。

等幅載荷下,n個循環造成的損傷:

D=n/N

(5)

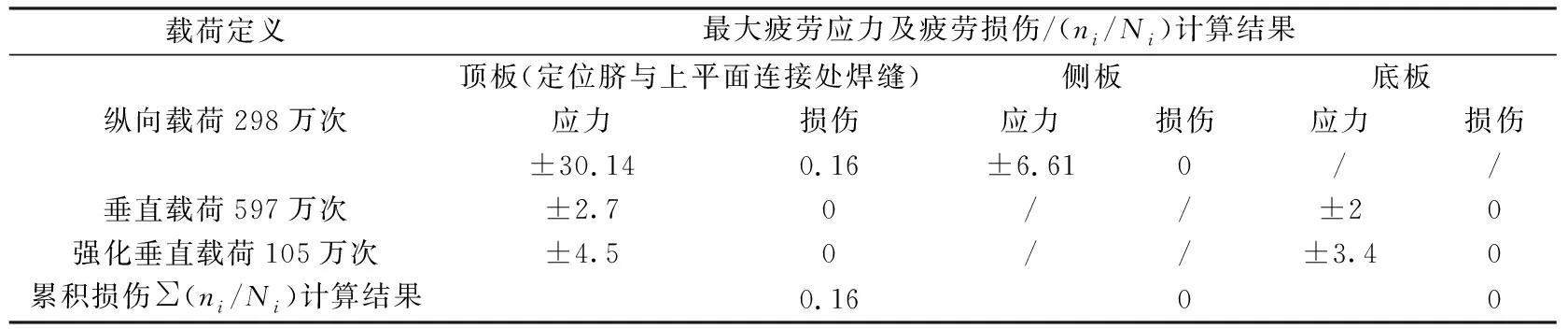

通過計算,結果如表4所示。

運裝貨車[2006]190號文規定的縱向載荷﹑垂直載荷和強化垂直載荷等疲勞載荷下,試驗次數為1 000萬次,所造成的疲勞累積損傷小于1,因此根據運裝貨車[2006]190號文的試驗載荷要求,彈性旁承體金屬骨架可以循環使用1 000萬次。

表4 1 000萬次循環下大應力點疲勞損傷計算結果 MPa

(2)疲勞極限

疲勞斷裂應力判斷依據為:

對稱應力循環下σ≥σ-1;非對稱應力循環下σ≥σr(r為應力比)。

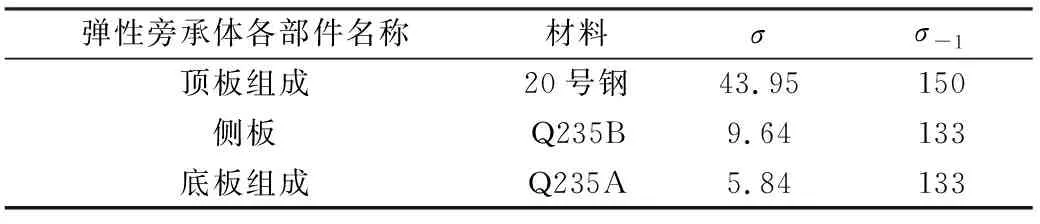

頂板組成、側板、底板組成最大應力分別為30.1 MPa、6.6 MPa、4 MPa,因為20號鋼Q235B和Q235A的彈性模量泊松比差相不多,并且前兩種材料的性能都好于Q235A,所以安全系數都可由表4金屬零件許用應力表中Q235A的材料得出235/161=1.46,最大應力乘以安全系數就為σ。

從表5中可以看出頂板組成、側板、底板組成的σ都小于其所對應的疲勞極限σ-1,因此在運裝貨車[2006]190號文規定的縱向載荷﹑垂直載荷和強化垂直載荷等疲勞載荷下,彈性旁承體金屬骨架可以循環使用1 000萬次。

根據運裝貨車[2006]190號文的試驗載荷要求,彈性旁承體金屬骨架可以循環使用1 000萬次(相當于3個彈性旁承體壽命期),考慮到一定的安全裕量,以及實際運行工況的復雜性等條件,建議彈性旁承體金屬骨架可以連續使用兩個彈性旁承體壽命期。為檢驗計算結果,委托中國鐵道科學研究院金屬及化學研究所,將使用一個壽命期后的JC型彈性旁承體,通過“無損剝離”技術剝離出的頂板、底板、側板,重新硫化制備成彈性旁承體,對其進行組裝疲勞試驗。試驗結果表明:

彈性旁承常溫垂向剛度、縱向剛度、常規垂直疲勞、縱向疲勞、強化疲勞試驗滿足運裝貨車〔2006〕190號中的技術要求。

疲勞試驗后,彈性旁承的金屬骨架未見異常。

表5 彈性旁承體金屬骨架應力值σ與疲勞極限σ-1對比 MPa

5 結束語

通過彈性旁承體金屬骨架的疲勞壽命分析,我們認為彈性旁承體的金屬骨架(除彈簧外)至少可以再循環使用一個彈性旁承體壽命期,因此彈性旁承體金屬骨架具有回收價值,可以再循環使用彈性旁承體一個壽命期。在這基礎上,中車石家莊車輛有限公司成立了“鐵路貨車金屬橡膠復合件環保再利用項目”,2012年5月,該項目通過相關部門技術審查,與會專家討論通過了中車石家莊車輛有限公司提出的《鐵路貨車金屬橡膠復合件鋼件檢修技術條件》。2014年該項目獲得中國鐵道學會鐵道科技二等獎。中車石家莊車輛有限公司在此項目基礎上成立了河北中車環保科技有限責任公司,該項目實現了產業化,為節約資源、保護環境做出了一定貢獻。2012年再利用彈性旁承體開始裝車使用,彈性旁承體一個壽命期為6年,目前已有部分再利用彈性旁承體即將達到一個壽命期,使用效果良好。