石油天然氣工業用閥門主體材料綜述

魏濤* 董姝妙

(1.中國石油工程建設有限公司;2.中國石油工程建設有限公司北京設計分公司)

0 引言

閥門被廣泛應用于石油天然氣行業的流體控制系統中,用來控制流體通斷,調節流量,改變系統壓力[1]。由于工況復雜,而且流體介質通常具有腐蝕性等特點,石油和天然氣輸送系統對閥門產品的質量要求比其他場合要高。因此,閥門主體材料的質量非常重要。

閥門主體材料以鋼材為主,可用于輸送高溫、高壓、低溫和強腐蝕性介質的工況。為使閥門能夠滿足不同工況條件下流體輸送的要求,其選材需要具有安全可靠性,且能夠保證閥門有足夠的使用壽命。特定工況條件下,在閥門的設計過程中,閥門主體材料的選擇尤為重要。閥門設計者和使用人員需要了解和掌握常用閥門主體材料的性能。

1 石油天然氣工業用閥門主體材料分類

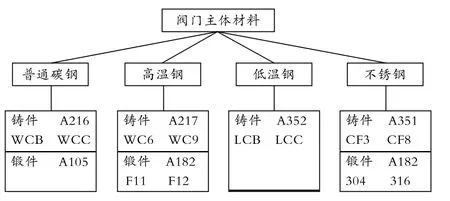

鋼材是石油天然氣工業中最常使用的材料。其中,碳鋼是用于非腐蝕流體的理想材料,高溫鋼和低溫鋼可用于不同溫度工況,不銹鋼可用于強腐蝕性介質的輸送系統。石油天然氣工業用閥門常用的主體材料可以按照服務工況和成型方法進行分類。

1.1 按照服務工況分類

石油天然氣工業中,流體介質主要為原油、天然氣、油氣水多相流和化學藥劑等,常見高溫高壓以及低溫、強腐蝕性介質等各種復雜工況。流體控制系統中選用的閥門主體材料需要滿足上述不同工況要求,才能實現安全生產。

按照服務工況,鋼制閥門主體材料可以分為四類,即普通碳鋼(ASTM A216系列和 ASTM A105系列)、高溫鋼(ASTM A217系列和ASTM A182系列)、低溫鋼(ASTM A352系列)和不銹鋼(ASTM A351系列和ASTM A182系列)。

1.2 按照材料制造工藝分類

按照鋼材制造工藝,石油天然氣工業用鋼制閥門的主體材料可以分為鑄件、鍛件和棒料,部分閥門主體材料還可以由管線三通和法蘭制造。其中,鑄件應用最為普遍,費用也最低。但是在鑄造過程中,金屬在模腔中的凝固過程可能產生收縮、分離或氣孔,使得鑄件不能應用于苛刻環境。與鑄件相比,鍛件組織結構更加均勻,具有更好的密度和強度完整性、更好的尺寸特性和更小的尺寸誤差,在強度和抗應力方面也表現出比鑄件更好的性能。對于一些特殊工況,比如額定壓力較高、閥門尺寸較大時,需要使用鍛件[2]。

根據美國 ASTM(American Society for Testing Material,美國材料與試驗協會)出版的國際常用材料標準和美國閥門設計標準——《法蘭、螺紋和焊接連接閥門(Valves-Flanged, Threaded, and Welding End)》(ASME B16.34),結合上述兩種分類方式,對閥門主體材料進行歸納總結,其分類如圖1所示。

圖1 閥門主體材料分類示意

2 閥門主體材料的化學成份作用

對于某種特定的閥門主體材料,通常需要了解的內容主要有三項:材料的名稱、材料的化學組成和材料的適用場合。其中,最重要的是材料的化學組成。不同的化學成分使材料表現出不同性能,并被應用于不同工況。閥門主體材料的化學成分主要包括碳、錳、鉻、鉬和鎳等元素,各元素的主要作用如表1所示。

表1 各元素主要作用

3 石油天然氣工業用閥門主體材料分述

國際常用的ASTM材料標準對閥門材料的規定非常全面。該標準不但規定了鑄件和鍛件的尺寸和外觀質量,而且對材料的化學成分、熱處理要求、機械性能、物理性能、焊后熱處理和探傷等都有嚴格的規定[6]。閥門行業常將ASTM標準與材料牌號共同使用來指代某種具體材料,如:ASTM A216 WCB、ASTM A352 LCC等。本文按照ASTM標準,結合鑄件和鍛件的分類,對服務于不同工況的四類閥門主體材料歸納如下。

3.1 普通碳鋼

當流體控制系統中流動介質為非腐蝕性流體時,碳鋼是閥門主體材料的理想選擇。其材料性能可以滿足工況要求,且成本較低。

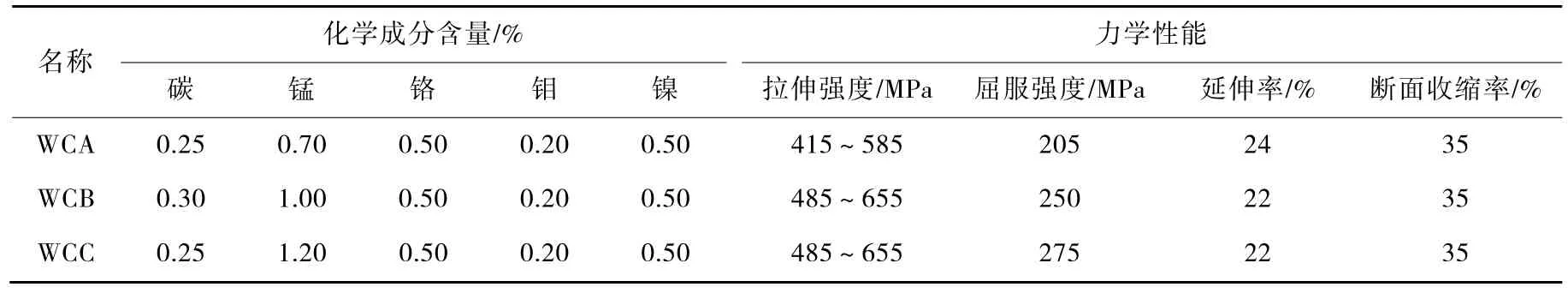

國際通用的閥門主體材料碳鋼鑄件標準為ASTM A216/A216M,該標準中碳鋼鑄件的主要化學成分和力學性能如表2所示。

表2 碳鋼鑄件的主要化學成分和力學性能

該標準中規定的材料包括三個等級,即WCA、WCB、WCC,牌號首位的“W”代表可焊接,中間的“C”代表鑄件,末尾的“A、B、C”代表不同強度等級。由表2的化學成分組成可以得知,三個牌號的鑄件錳含量遞增,所以 WCC強度最高,WCB次之,WCA最低。其中,WCB最為常用。在ASME B16.34中,WCB被劃分為第1.1組材料,根據該組材料的額定值可以得知,WCB的使用溫度范圍為-29~425 ℃。雖然ASTM A216/A216M標準名為《高溫用可熔焊碳鋼鑄件標準規范》,但其最高使用溫度不能超過425 ℃,并不能用于溫度很高的工況。

閥門主體用碳鋼鍛件對應的標準為 ASTM A105/A105M,該標準中沒有關于等級的進一步分類,即該標準只包含一種材料,其化學成分與ASTM A216中三種材料基本一致。在ASME B16.34中,將ASTM A105歸類為第1.1組材料,其使用溫度范圍同樣為-29~425 ℃。

3.2 高溫鋼

隨著溫度升高,金屬材料會產生蠕變現象,即由于材料的強度降低而在應力作用下產生形變。而且在高溫工況下,金屬容易被氧化和腐蝕,普通碳鋼已不能使用。當流體控制系統中介質溫度超過425 ℃時,閥門主體材料需要選擇高溫鋼材。

高溫鋼材鑄件對應的材料標準是 ASTM A217/217M,該標準規定的材料主要化學成分和力學性能如表3所示。

表3 高溫鋼材鑄件的主要化學成分和力學性能

該標準包含了馬氏體不銹鋼及合金鋼鑄件,包含的材料牌號較多,表3中列出了常用的三種,即WC6、WC9和 C12A。由表 3的化學成分組成可以得知,與普通碳鋼相比,高溫鋼增加了鉻元素和鉬元素含量。高鉻含量是耐熱鋼的主要特點,其因此具有良好的高溫性能。隨著鉻元素含量的增加,耐熱鋼服務于高溫工況的性能也隨之增強。在 ASME B16.34中,分別將WC6和C12A劃分到第1.9組和第1.15組,根據這兩類材料的溫度壓力等級表可以得知,WC6的最高使用溫度可以達到595 ℃,C12A的最高使用溫度可以達到650 ℃。

閥門主體用高溫鋼鍛件標準為 ASTM A182/A182M,即《高溫下使用的鍛制或軋制的合金、不銹鋼鋼管法蘭、鍛制管件、閥門及零件的標準規范》(本標準也是不銹鋼鍛件適用的標準),其中常用牌號為F11、F12、F21和F22。在ASME B16.34中,分別將 F21和 F22劃分到第 1.11組和第 1.10組,根據這兩類材料的溫度壓力等級表可以得知,F21和F22的最高使用溫度可以達到650 ℃。

3.3 低溫鋼

閥門主體材料采用普通碳鋼時,可服務工況的最低溫度為-29 ℃。如果溫度繼續降低,普通鋼材會由于溫度降至低溫脆性轉變溫度以下而出現脆性斷裂,致使閥門泄漏。-29 ℃以下低溫工況的閥門主體材料需要選用低溫鋼材。

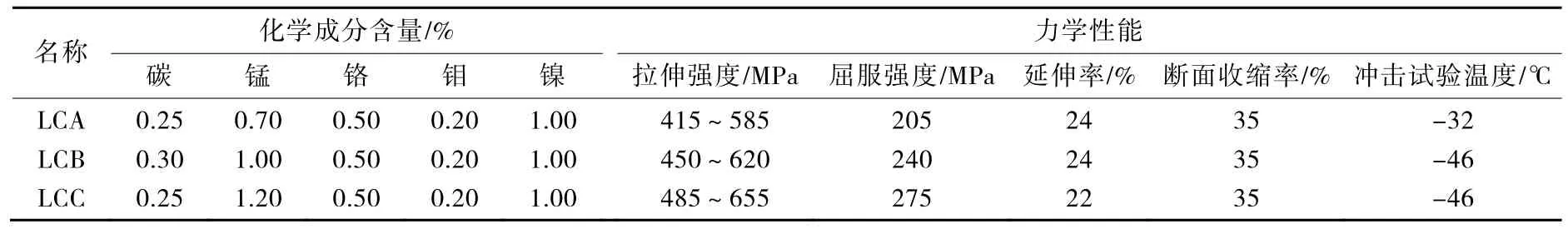

低溫鋼材鑄件的標準規范是 ASTM A352/A352M,該標準規定的材料主要化學成分和力學性能如表4所示。

表4 低溫鋼材鑄件的主要化學成分和力學性能

由表4可以得知,與普通碳鋼化學組成相比,低溫鋼材中加入了鎳元素。鎳元素的作用是降低鋼材低溫脆性轉變溫度,使其可以服務于更低溫度的工況。最常用的三種低溫鋼材牌號為 LCA、LCB、LCC,牌號首位的“L”代表低溫用鋼,中間的“C”代表鑄件,末尾的“A、B、C”表示適用低溫等級。三種材料的沖擊試驗溫度分別為-32 ℃、-46 ℃、-46 ℃,其中LCC低溫性能最好,可在-46 ℃使用,其強度也最高。

在ASTM材料標準中,沒有低溫鋼材鍛件的標準。同時,ASTM A352標準中的材料成分控制及熱處理工藝都比較復雜,低溫沖擊韌性常不達標,因此,在-46 ℃以下更低溫度工況,不建議使用低鎳合金低溫鋼[7],而通常選用奧氏體不銹鋼作為閥門主體材料[8],如 ASTM A351標準中的 CF3和 CF8材料,可在-196 ℃使用。

3.4 不銹鋼

原油和天然氣中,常含有酸性氣體,如 H2S、CO2等。酸性氣體溶于水后產生的酸性介質會對管道和閥門帶來電化學腐蝕,對閥門造成腐蝕破壞[9]。在含酸性介質的流體輸送系統中,閥門主體材料需要選用耐酸不銹鋼。

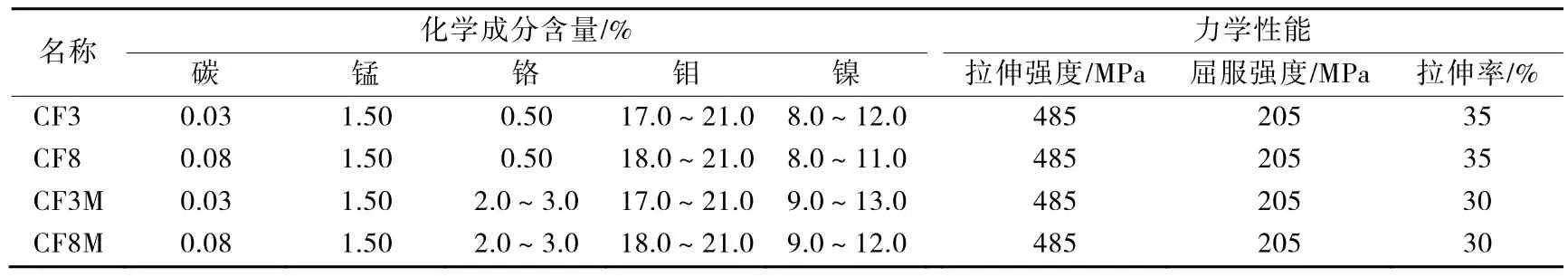

不銹鋼材鑄件的標準規范是 ASTM A351/A351M,該標準規定的材料主要化學成分和力學性能如表5所示。

由表5可以得知,與普通碳鋼化學成分相比,不銹鋼中鉻、鉬、鎳的含量均明顯提高,因此,不銹鋼具有良好的抗腐蝕性。在ASTM A351中,常用的不銹鋼材料分為CF3、CF8和CF3M、CF8M四種,牌號首位的“C”代表用于腐蝕介質工況,中間的“F”表示鉻和鎳的含量為 Cr19Ni9,末尾的“M”表示含有鉬元素[10]。由表5的化學成分可以得知,CF3和CF3M的抗腐蝕性好于CF8和CF8M。由于CF8中的碳含量高于 CF3,其抗腐蝕性不如 CF3,但其強度高于CF3。

與高溫鋼材鍛件相同,在ASTM材料標準中,不銹鋼材鍛件的標準同樣是ASTM A182。在ASTM A182中,根據金相結構不同,不銹鋼材料分為馬氏體不銹鋼、鐵素體不銹鋼、奧氏體不銹鋼和雙相不銹鋼(奧氏體-鐵素體不銹鋼)。其中,常用的是奧氏體不銹鋼,牌號為F304、F304L和F316、F316L,牌號末尾的“L”代表低碳,因此,F304L和F316L比F304和F316的抗腐蝕性更強。

在ASME B16.34中,CF3和CF8被歸為第2.1組材料,根據該組材料的溫度壓力等級表可以得知,CF3、CF8的最高使用溫度可達425 ℃。但是在實際應用時,在酸性介質中,不銹鋼的耐腐蝕溫度上限為200 ℃,因此,為充分發揮不銹鋼的抗腐蝕效果,其使用溫度不宜超過200 ℃。

表5 鑄件的主要化學成分和力學性能

4 閥門主體材料選擇方式和原則

某海外天然氣處理廠項目主要是采用丙烷制冷工藝對天然氣進行脫水脫烴,產品氣經壓縮機增壓后進入輸氣管道外輸,工藝系統中的流體包括天然氣、丙烷、乙二醇、凝析油、含油污水和消防用水等。其中,天然氣組分:甲烷含量 96.7%、乙烷含量 1%、二氧化碳含量 0.5%,不含硫化氫。本文以該天然氣處理廠項目中各主要裝置的閥門為例,探討閥門主體材料的選擇在實際工程中的應用。

4.1 普通碳鋼閥門選用

在脫水脫烴裝置中,原料天然氣經過處理后外輸。處理后的天然氣溫度為 17.3~36.4 ℃,壓力約為10.8 MPa,且天然氣中不含酸性氣體,不具有腐蝕性,低溫分離器出口管道壓力等級為15 MPa,該管路中所用的閥門材質選用普通碳鋼,即可滿足工況要求,本項目選用的閥門主體材料是A216 WCB。根據ASME B16.34所示,在17.3~36.4 ℃,材質為WCB的閥門最高工作壓力為15.3 MPa,管路中天然氣的壓力約為10.8 MPa,選用WCB滿足最高工作壓力要求。A216 WCB也是本項目使用最多的閥門主體材料,能夠滿足多數工況條件下天然氣和凝析油的輸送要求。

4.2 高溫閥門選用

在燃料氣橇裝置中,來氣主要為脫水脫烴橇的產品氣。產品氣經過電加熱器加熱后,進入閃蒸罐進行氣液分離,得到合格的燃料氣。該產品氣進入電加熱器后,其溫度被加熱至約 110 ℃,壓力升高至約14.4 MPa,而管道壓力等級為15 MPa,若選用普通碳鋼材料A216 WCB,根據ASME B16.34所示,15 MPa閥門在110 ℃條件下所能承受的最高壓力約為13.8 MPa,不能滿足安全輸送要求,因此,本項目燃料氣橇裝置中閥門選用的材料是 A217 WC6。根據ASME B16.34所示,在110 ℃,A217 WC6可承受的最高壓力約為15.4 MPa,可以滿足輸送要求。

4.3 低溫閥門選用

在脫水脫烴裝置中,二級預冷器出口管道壓力等級為15 MPa,輸送的天然氣溫度約為-24 ℃,經過節流閥節流后,溫度降至-30 ℃。因為輸送介質的溫度低于碳鋼閥門所承受的最低溫度,因此節流閥的閥體材料選用能在-46 ℃使用的A352 LCB。根據ASME B16.34所示,材質為A352 LCB的15 MPa閥門在-30 ℃環境中能承受的最大壓力為14.41 MPa,經過節流后的天然氣壓力降至9 MPa,選用A352 LCB安全可靠。此外,丙烷制冷裝置中低溫閥門的主體材料也選用了A352 LCB。

4.4 不銹鋼閥門選用

在消防水罐裝置區,消防水來自淡化后的海水,其中氯離子含量為2 340 mg/L,具有較強的腐蝕性,因此,不能選用普通碳鋼作為閥門主體材料。該裝置區閥門選用的材料是A182 F51雙相不銹鋼,避免產生腐蝕,保證管道系統安全。

該項目中,原水罐裝置區和原水井裝置區的閥門主體材料也選用了不銹鋼材料。同時,部分高溫工況條件下的閥門主體材料也選用了不銹鋼材料,如:燃料氣橇裝置中的壓力調節閥,選用的是A351 CF8M,因為相比于普通碳鋼,不銹鋼材料具有良好的耐高溫性能。

5 結束語

石油天然氣工業用閥門的設計和制造,應當結合閥門工作介質的壓力、溫度和流體物性等,根據ASTM標準,合理選用閥門主體材料,確保閥門材質符合標準規定,并滿足使用工況的要求。

ASTM標準對每種材料的技術要求非常全面,本文所述的每種材料的性能指標是在特定的熱處理條件下才具有的,不能包含所有情況。在根據ASTM標準選用閥門主體材料時,需要依據標準原文規定,并參考ASME等相關標準,準確選材。