提高流動效率的新型射孔彈

陳玉,雷新華,趙世華,付代軒,賴康華

(四川石油射孔器材有限責任公司,四川隆昌642177)

0 引 言

非常規油氣資源開發力度逐步加大,新增產能主要來自于非常規油氣儲藏,它的滲透率低,滲流阻力大,連通性差,不經過壓裂酸化改造很難滿足工業開采要求。在此背景下,以體積改造為中心的各種壓裂酸化技術特別是水平井壓裂技術快速發展,射孔己不再是提高產能的最終手段,而是壓裂酸化前的一個預處理過程[1]。

在新的油氣開發形勢下,射孔工藝發展出分簇射孔、定面射孔、定向射孔等,特別是泵送橋塞分簇射孔分段壓裂技術目前已成為非常規油氣開發中的成熟技術,并得到廣泛應用。射孔彈最高穿深已經高達1 986 mm。常見射孔彈有減輕壓實帶的自清潔射孔彈,產生穿深的同時形成孔道附近裂紋的復合射孔彈,提高壓裂效果的等孔徑射孔彈,以及目前國際上前沿發展的模擬地層條件下設計的應力射孔彈。基于使用效果和成本考慮,目前現場應用最廣泛的還是傳統的深穿透射孔彈。

傳統射孔彈是基于射孔作為完井方式設計的,單一追求穿深,盡可能穿透近井污染帶、獲得更大的單井產量。在非常規油氣藏的開發中,需要能提高流動效率的孔道,好的流動效率特點:①在不影響套管強度的基礎上,盡可能提高孔徑和孔道容積,降低流體在整個孔道中的摩阻,使附加壓力降更小[2],在壓裂施工中的綜合表現就是壓裂時地層破裂壓力降低[3];②雖然非常規油氣藏產生的壓裂縫會成為主要的油氣通道,但根據藤賽男等[4]的研究表明,在近井地帶由于高速非達西滲流的存在,射孔產生的正表皮會加強高速非達西,最終使單井產量下降,而孔道具有好的滲透率,這對后續采集具有積極作用。基于這一理念,開發了一種能提高流動效率的新型射孔彈。

1 新型射孔彈設計

1.1 裝藥結構

裝藥結構設計是射孔彈設計中的一個基本和重要環節。它決定彈內腔形狀和尺寸,直接影響藥型罩口徑、外錐角和炸藥用量、分布等。

在聚能裝藥中,隨著裝藥直徑和長度的增加,穿深也隨之增加,但射孔彈尺寸較小,通過增加裝藥直徑和長度實現增加穿深,必須充分提高炸藥能量的有效利用率,使能量盡可能轉化到推動藥型罩的做功上,裝藥結構直接關系著能量的有效利用率。

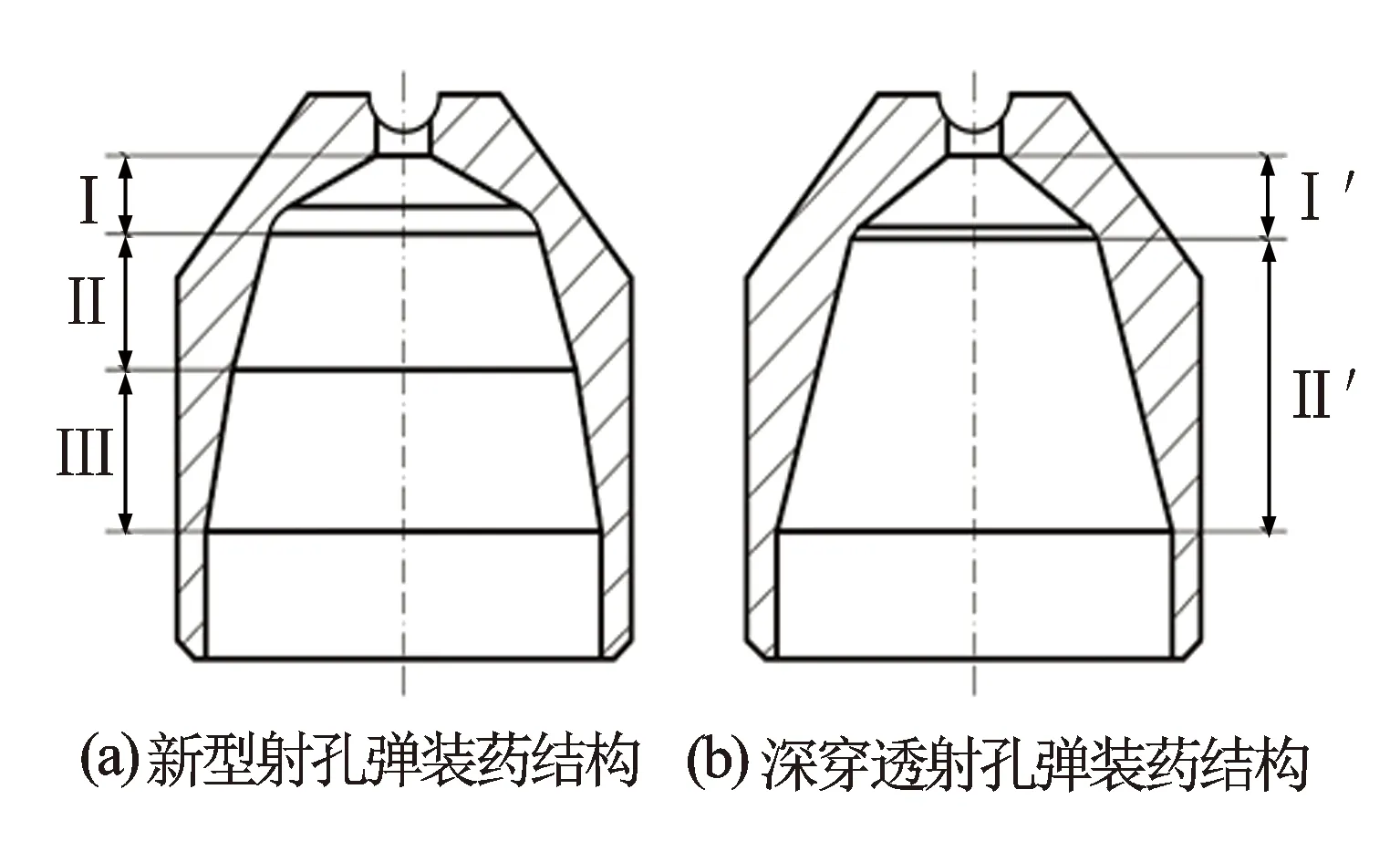

圖1(a)為新型射孔彈裝藥結構。與圖1(b)相比,它是由3個不同的錐角組成,Ⅰ部分有利于增加藥型罩頂部的爆轟能量,減小稀疏波的影響,擴大藥量的有效率,使射流頭部速度增加;Ⅱ和Ⅲ部分提高藥型罩的后續壓垮能量,增加射流半徑和桿體速度,使射流破甲的有效微元增加,實現孔徑和孔容積的增加。

圖1 裝藥結構

1.2 藥型罩

1.2.1 錐角

目前,國內外主要的藥型罩結構有3種。單直錐錐角越大,射流頭部速度越低,速度梯度越小,射流趨于短而粗,穿深淺而孔徑大;錐角越小,射流頭部速度高、速度梯度大,射流趨于細而長,穿深高、孔徑小,穩定性降低,易受外界因素的影響。

半球形曲率半徑較大,在目標靶中形成較大的孔徑,但侵徹深度較淺。

雙直錐形成的射流梯度大,小錐角部分形成的細長射流最早投入侵徹,未拉斷前就被消耗,而大錐角部分產生粗短射流,再投入后續侵徹射流得到有效延展,在穿深和穩定性上較前面2種都更有優勢,但在雙錐交界處易出現射流斷裂,降低了炸藥能量利用率。

1.2.2 壁厚

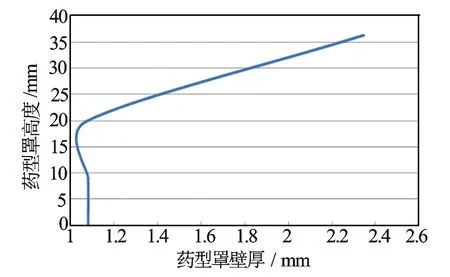

除了錐角結構,壁厚也對藥型罩性能有較大影響。射孔彈在僅改變藥型罩壁厚時鋼靶穿深與壁厚關系曲線顯示,當爆轟產物的沖量一定時,壁厚太厚,則爆轟能量有一部將要損失在對藥型罩的加熱上,對侵徹效果不利;如果太薄,則罩的強度過低,會在產生射流前先行破碎,罩微元只能獲得很低的初速度。

射孔彈受尺寸限制,一般都是在低炸高下使用,射流得不到充分的拉伸,因此,需要加大射流的速度梯度。為了改善射流性能、提高破甲效果,在實踐中通常采用變壁厚藥型罩。頂部薄、底部厚的變壁厚藥型罩使射流頭部速度提高、射流尾部速度降低,從而增加射流的速度梯度使射流拉長。

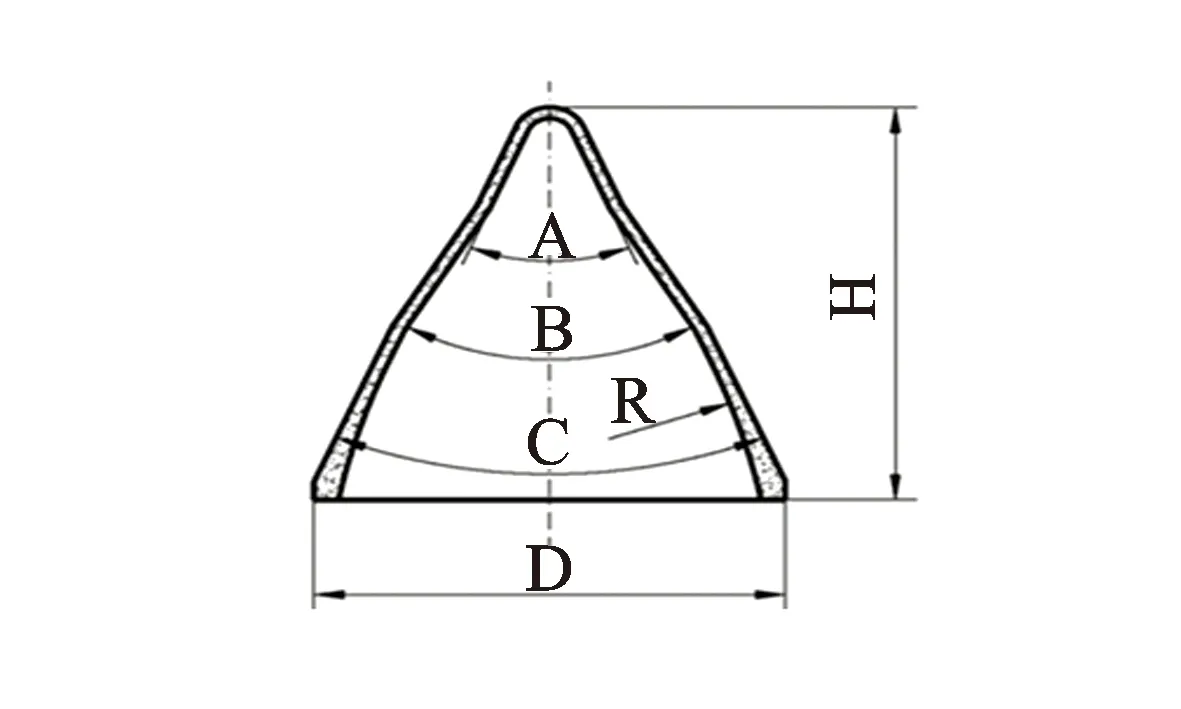

1.2.3 藥型罩結構

根據以上分析,高流動效率射孔彈采用了一種新型的變壁厚錐弧結合[5]的結構,其壁厚變化見圖2。

圖2 新型射孔彈藥型罩從罩尖部到口部的壁厚變化

圖3 新型射孔彈藥型罩結構圖

該設計從頂部到底部厚度逐漸增加,從而形成具有良好速度梯度的射流(見圖3);射流頭部具有高速及小速度梯度,使頭部能在侵徹開始之前就得到足夠地延伸,并在侵徹開始后又能使射流前段緩慢減速。而射流中、后部,則具有適宜的速度梯度及相應的質量或半徑分布,以保證既具有一定的延展性,又具有能經受長期、遠程延展而不致過早發生斷裂的能力;底部內錐的弧形結構,使尾部速度在降至射流的臨界侵徹速度前產生對目標的有效侵徹,提高有效射流質量及半徑。

1.3 數值分析

在確定了基本的裝藥結構和藥型罩結構后,就能對射孔彈進行數值仿真計算。炸藥、藥型罩、空氣均采用歐拉網格建模,單元使用多物質ALE算法,其好處是可以克服單元嚴重畸變而引起的數值計算

困難,并實現了流體—固體耦合的動態分析[6]。

靶板采用Lagrange算法,射流侵徹體通過耦合將能量和壓力傳遞給靶板,實現對靶板的侵徹作用。深穿透射孔彈有大量的生產實踐數據作為參考,為了節約數值建模和計算的不必要工作量,因此,僅對深穿透和新型結構進行數值計算。

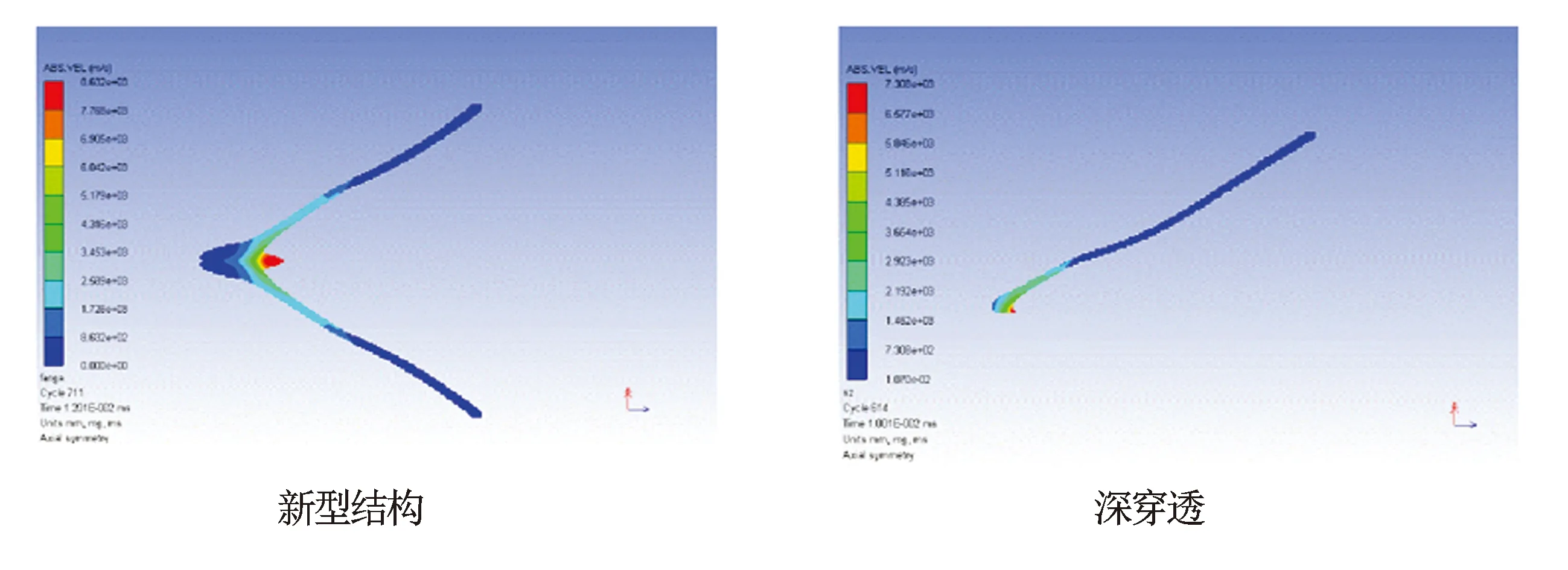

計算了射流形成之初射孔的初速度,結果見圖4。射流形成之初的微元,新型結構射流初速度為8 791 m/s(11 μs),深穿透結構初速度為7 308 m/s(10 μs)。新型結構的射流初速度更高,更有利于對靶的侵徹。

從圖5給出的計算結果可以看出,新型結構給出了57、61 μs時刻的狀態,深穿透的狀態時間是56 μs,雖然它的時刻較早,但形成的射流在頭部出現了明顯的斷裂痕跡,新型結構射流形態更加穩定與均勻。

圖4 射流初速度

圖5 射流形態

通過計算分析,新型結構與深穿透相比較,穿深變化不大,但孔徑提高了20%。

由以上對射流初速、射流形態、穿深和孔徑的結果來看,在其他條件不變的前提下,新型結構藥型罩性能優于深穿透。

2 試 驗

2.1 流動效率

從套管上射開孔眼,并形成射孔孔道后,孔眼大小、孔道周圍壓實帶、碎屑等,及孔道容積的影響,會阻礙流體在孔道周圍和孔道內部的流動效率,因此有必要用一參數來衡量孔道的真實流動效率,即巖心流動效率,理想射孔孔道的巖心流動效率為1,小于1則表明孔道受到了損害,大于1則表明增產[7]。

按照《GB/T 20488—2006油氣井聚能射孔器材性能試驗方法》,在圍壓31.0 MPa、孔隙壓力10.3 MPa、井筒壓力6.9 MPa的模擬地層真實環境的條件下,對其流動效率(綜合孔眼、孔道、滲透率等性能)進行試驗。

結果表明與深穿透射孔彈相比,新型射孔彈軸向、徑向流動效率分別提高了15.28%、15.38%。

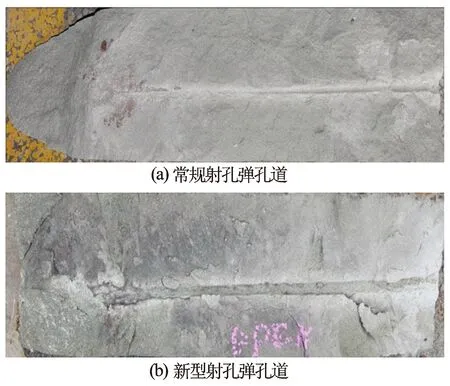

2.2 孔道對比

圖6是同一藥型罩口徑下,常規射孔彈和新型射孔彈分別留下的孔道。可以直觀的看到,新型射孔彈形成的孔道入口更大、整個孔道容積也更大,有利于在壓裂時減低孔道摩阻,孔道末端附近呈裂縫狀,有利于壓裂裂縫的延伸和提高孔道周圍滲透率。

3 現場應用

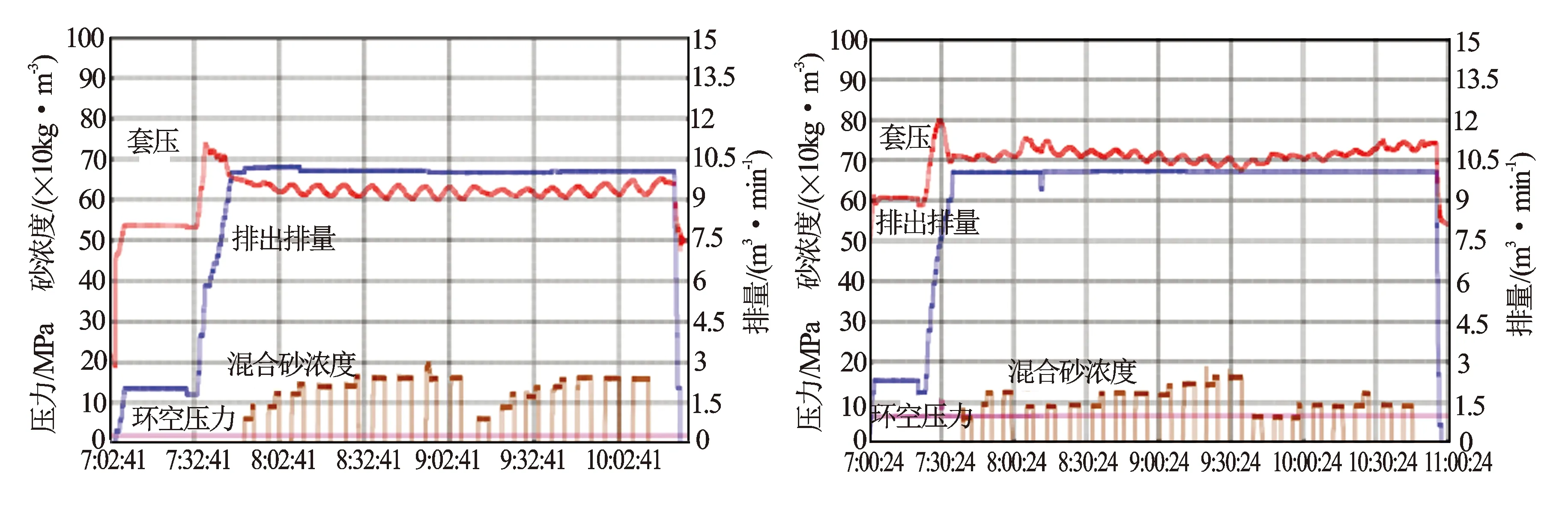

新型射孔彈在頁巖氣開發區塊的某井進行分簇射孔+壓裂作業。

從圖7的壓力曲線可以看到,施壓后壓力迅速上升到破裂壓力,地層被壓開后,裂縫迅速延伸。說明壓裂液在射孔孔道內的流動性很好、摩阻小。

圖6 孔道對比

圖7 某井2段壓裂曲線圖

4 結 論

(1)變壁厚錐弧結構的藥型罩結構,具有射流軸向能量使射流頭部具有高速及小速度梯度,能保證頭部在侵徹開始之前就得到足夠地延伸,并在侵徹開始后又能使射流前段緩慢減速;而射流中、后部,具有適宜的速度梯度及相應的質量或半徑分布,以保證既具有一定的延展性,又具有能經受長期、遠程延展而不致過早發生斷裂的能力;形成的孔道整體孔容較深穿透更大,入口孔徑更大。

(2)與深穿透射孔彈相比,新型射孔彈形成的孔道摩阻小、孔道滲透率更好,更適合非常規油氣藏的開發。