摻雜型Fe3+/TiO2光催化丙硫醇與丙硫醚的研究

黃金占 , 鄭愛華 *, 陳祖國

(1.連云港市亞暉醫藥化工有限公司,江蘇 灌南,222500;2.江蘇省獸用多晶型抗蠕蟲藥物工程技術研究中心,江蘇 灌南 222500)

阿苯達唑(Albendazole)又名丙硫咪唑,化學名為5-丙硫基-1-氫-苯并咪唑-2-氨基甲酸甲酯,是一種高效的廣譜驅蟲藥,系苯并咪唑類藥中驅蟲效果最好的一種。該藥目前已作為基本的獸藥品種被廣泛的用于家畜的驅蟲。阿苯達唑的合成路線有多種,其主要合成路線可歸納為兩種:一是以苯環的不同取代物為原料的合成路線;二是以多菌靈為主要原料的合成路線。無論哪種合成路線,均會涉及到還原及烷基化反應。而在生產過程中大部分是用硫化鈉進行還原,用溴丙烷進行烷基化。因此,過量的硫化鈉與溴丙烷及溶劑正丙醇會生成具有惡臭味的正丙硫醇與正丙硫醚這兩種副產物。給尾氣排放帶來了較高的要求。

二氧化鈦亦稱光觸媒,是一種性能優良、用途廣泛的半導體材料,因其具有光學性、化學穩定性以及熱穩定性,被廣泛應用于光催化反應中[1]。納米二氧化鈦在UV燈的照射下被激發,產生具有強氧化性的羥基自由基,羥基自由基能夠與二氧化鈦表面吸附的揮發性有機物迅速反應,將其完全氧化成二氧化碳和水,無二次污染[2]。通常情況下二氧化鈦僅能在高能紫外線下被激發,而在其中摻雜三價鐵離子方可進一步降低應用要求及提高二氧化鈦的催化活性。本文考察了摻雜三價鐵離子的二氧化鈦催化劑在光催化下對分解正丙硫醇及正丙硫醚的效果及影響因素。

1 實驗部分

1.1 實驗原料及試劑

氣體樣品取自阿苯達唑生產車間的尾氣,主要含有丙硫醚與丙硫醇;鈦酸四丁酯(C16H36O4Ti,AR);無水乙醇(C2H6O,AR);20%硝酸(HNO3);九水硝酸鐵(Fe(NO3)3·9H2O,AR);去離子水。

1.2 實驗儀器及設備

S312電動攪拌器;DGG-101-2型電熱恒溫鼓風干燥箱;SX-2.5-12馬弗爐;AW220電子分析天平;GC-2010氣相色譜儀。

1.3 實驗步驟

1.3.1 催化劑的制備

在室溫下,將鈦酸四丁酯與無水乙醇按一定比例均勻混合,形成A液;將20%的硝酸、去離子水和無水乙醇按一定比例均勻混合調節pH值為2~3,形成B液[3]。在劇烈攪拌A液的情況下緩慢地滴加B液,滴加完畢后攪拌30 min形成無色透明的二氧化鈦溶膠。隨后,在攪拌下向二氧化鈦溶膠中加入用無水乙醇溶解的九水硝酸鐵溶液,攪拌60 min后停止,得到淺黃色透明溶膠。將溶膠陳化12 h之后在100℃下進行干燥,得到黃色或淺黃色顆粒,靜置24 h后,研磨成粉末,放于馬弗爐中于500℃高溫煅燒2 h,即得到Fe3+/TiO2催化劑。

1.3.2 實驗裝置

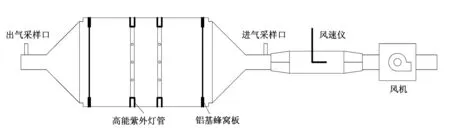

圖1 試驗裝置

試驗裝置主要由風機、風速儀、光催化反應器三部分組成(見圖1)。光催化反應器由2塊負載著三價鐵離子改性的二氧化鈦的鋁基蜂窩板和6根高能紫外燈組成,此燈可以產生波長254 nm紫外線,即可激發二氧化鈦產生羥基自由基。樣品氣體經風機進入光催化反應器。在試驗過程中,采用連續采樣的方式在進氣采樣口和出氣采樣口進行采樣,用氣相色譜儀測定丙硫醇和丙硫醚濃度。

2 結果與討論

2.1 停留時間對降解效果的影響

停留時間即表示樣品氣體與二氧化鈦接觸反應的時間,停留時間無法直接測定,通常采用光催化反應器有效反應體積與進氣流量的比值計算得出。因此,通過調節氣體流量來調節樣品氣體在反應器內的停留時間,考察其對去除率的影響。

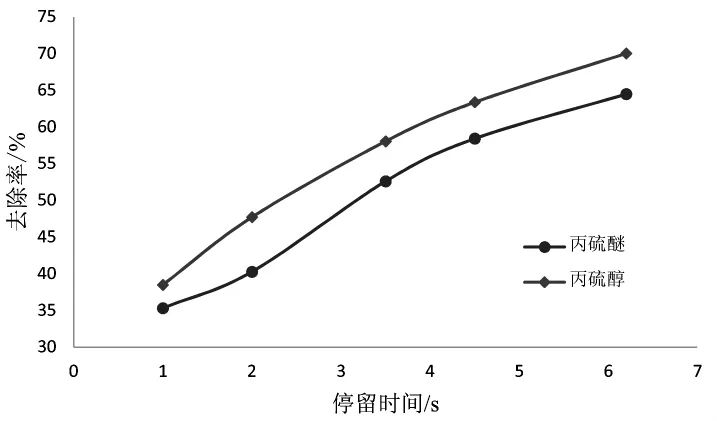

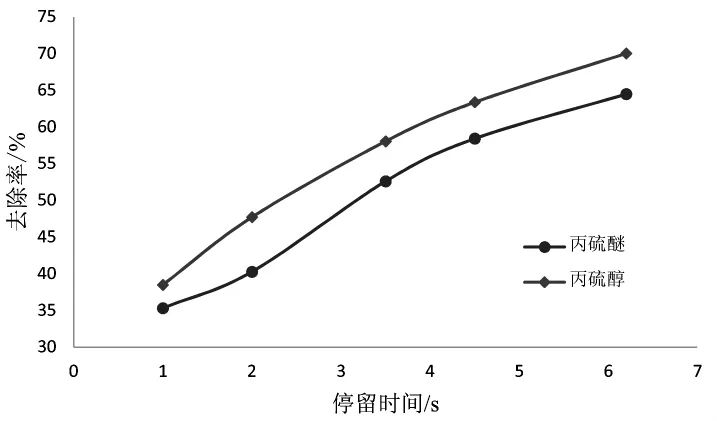

如圖2所示,丙硫醚和丙硫醇的去除率隨停留時間的增加而增加,當停留時間小于4.5 s時,去除率增幅較大。而當停留時間大于4.5 s時,去除率的增幅有所放緩。隨著停留時間的增加,兩種污染物在反應器內能與催化劑充分接觸,進而凈化較完全。一般增加停留時間有兩種方法:(1)增加反應器的體積;(2)減小進氣量。而增加反應器的體積會使得成本增加,減小進氣量則會導致反應器內部溫度過高,造成熱量的浪費甚至會影響光催化活性。因此,綜合各項因素考慮,丙硫醚和丙硫醇在反應體系中最佳停留時間選取在3.5~4.5 s之間,既能保證污染物的凈化效率,又可減少成本與不必要的浪費。

圖2 停留時間對丙硫醚和丙硫醇去除率的影響

2.2 初始濃度對降解效果的影響

在光催化凈化正丙硫醇及正丙硫醚污染物的過程中,兩種污染物首先是被催化劑吸附在其表面,而后才被羥基自由基氧化,因此二氧化鈦對污染物的吸附效率決定著其凈化效率。污染物濃度低時,去除效果好,但是催化劑利用率不高。污染物濃度高時,催化劑利用率高,但是去除效果不好。因此,存在最佳進氣濃度。

如圖3所示,為兩種污染物的初始濃度對降解效果的影響。由圖可知,Fe3+/TiO2催化劑對兩種污染物的凈化效率隨著初始濃度的增加而減小。當兩種污染物的初始濃度低時,去除率較高,是因為污染物數量較少,能輕松被二氧化鈦吸附并氧化。而當初始濃度從10 mg/m3提高到200 mg/m3時,其去除率迅速降低,因為污染物數量增大,二氧化鈦表面的吸附位有限并不能將其充分吸附,并且由于停留時間較短,兩種污染物的凈化產物還沒完成脫附作用,占據著一定數量的活性吸附位。因此,綜合權衡當污染物初始濃度過大時,先對污染物進行預處理,將初始濃度控制在200 mg/m3以內,再由光催化反應器凈化處理,可達到最佳效果。

圖3 丙硫醚和丙硫醇的初始濃度對丙硫醚和丙硫醇去除率的影響

2.3 相對濕度對降解效果的影響

在光催化凈化揮發性有機物反應過程中,水蒸氣在二氧化鈦表面能發生水解反應,生成氫氧根,氫氧根進而與光生空穴反應生成羥基自由基,羥基自由基具有強氧化性,是降解揮發性有機物的主要物質,因此水蒸氣的存在是光催化凈化揮發性有機物的必要條件。

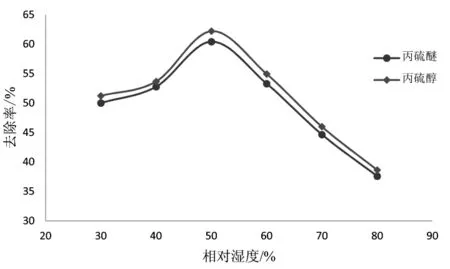

圖4為相對濕度對丙硫醚和丙硫醇的降解效果影響。由圖4可知,當相對濕度從30%增加到50%時,催化劑對2種污染物的去除率不斷增加。而當相對濕度大于50%時,去除率隨著相對濕度的增加而迅速減小。因為剛開始時隨著濕度的增加,反應體系中水蒸氣增多,充足的水蒸氣會在二氧化鈦表面發生水解反應生成大量氫氧根,使反應體系中羥基自由基的濃度增加,有利于反應。而當水蒸氣過多時,水蒸氣會被二氧化鈦吸附,占據二氧化鈦表面的活性吸附位,從而減少了二氧化鈦對丙硫醚和丙硫醇的吸附,阻礙了反應。因此,光催化技術凈化丙硫醚和丙硫醇的最佳相對濕度應控制在45%~50%之間。

圖4 相對濕度對丙硫醚和丙硫醇去除率的影響

3 結論

采用溶膠-凝膠法制備了二氧化鈦催化劑,并用三價鐵離子摻雜對其改性。將改性后的催化劑用于光催化降解阿苯達唑生產過程中含有惡臭味的正丙硫醇及正丙硫醚氣體。實驗表明:改性后的二氧化鈦催化劑具有較高的催化活性,處理氣體在裝置中最佳的停留時間為3.5~4.5 s之間;降解丙硫醚和丙硫醇的最佳相對濕度在45%~50%;進入反應器的氣體濃度經過預處理使其處于200 mg/m3之內具有較好的去除效果。實驗去除效果明顯,經光催化裝置后的尾氣無明顯惡臭味,改善了作業環境,為工業化處理尾氣提供了一種可行的方案。