基于ADAMS整車動力學模型的中間支承剛度優化研究*

常光寶 陸嘉敏 陸星陽 魯統利

(1.上汽通用五菱汽車股份有限公司,廣西 柳州 545000;2.上海交通大學機械與動力工程學院,上海 200240)

0 引言

據消費者反映,國產某款前置后驅MPV車在急加速工況下車身及后橋處振動較大,帶來了不舒適的人體感受。應廠商要求,本文將從優化中間支承剛度的角度出發,優化并改善整車NVH性能。

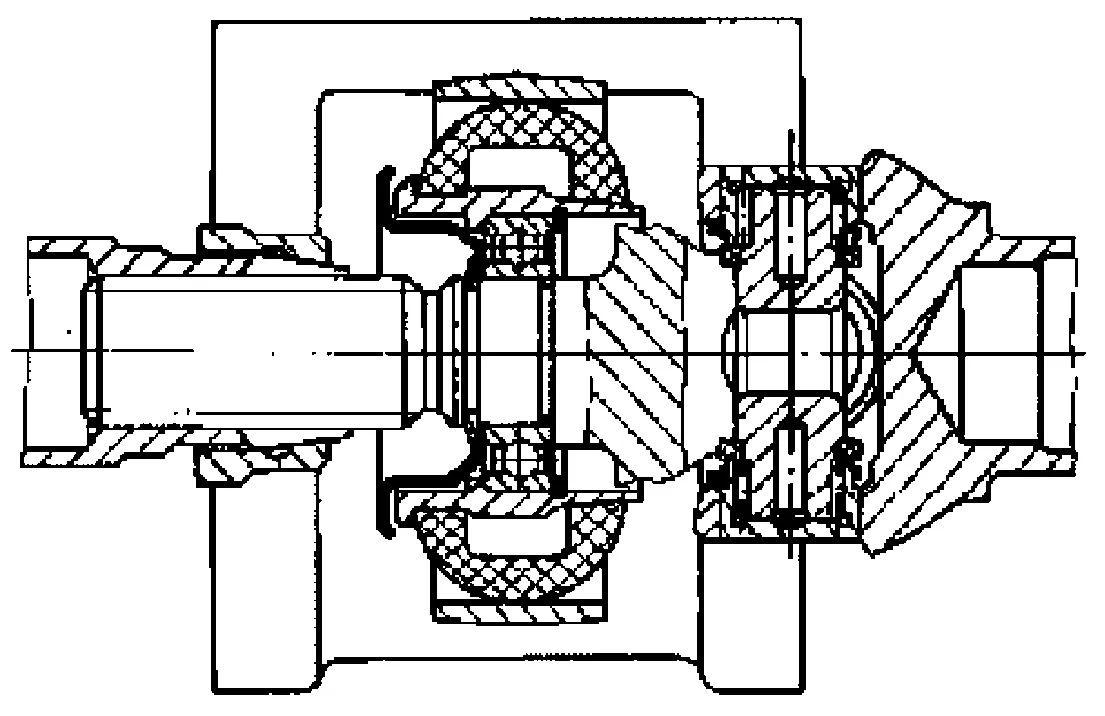

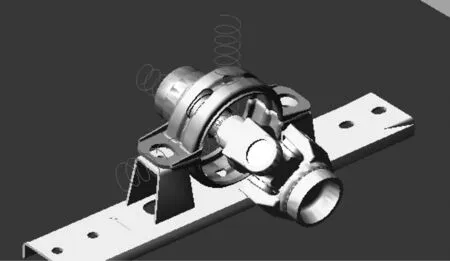

軸距較長的車往往將傳動軸分段并加設中間支撐以緩和傳動軸的振動。目前中間支承廣泛采用如圖1所示的橡膠彈性中間支承,用以吸收傳動軸的振動并降低噪聲。該類型的中間支撐結構簡單,但橡膠性能會對整車振動產生較大影響,因此需要對橡膠剛度進行匹配設計以提升整車NVH表現。

圖1 橡膠彈性中間支承

1 ADAMS模型的建立

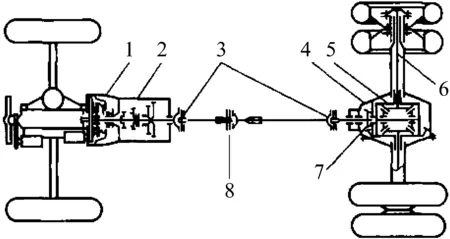

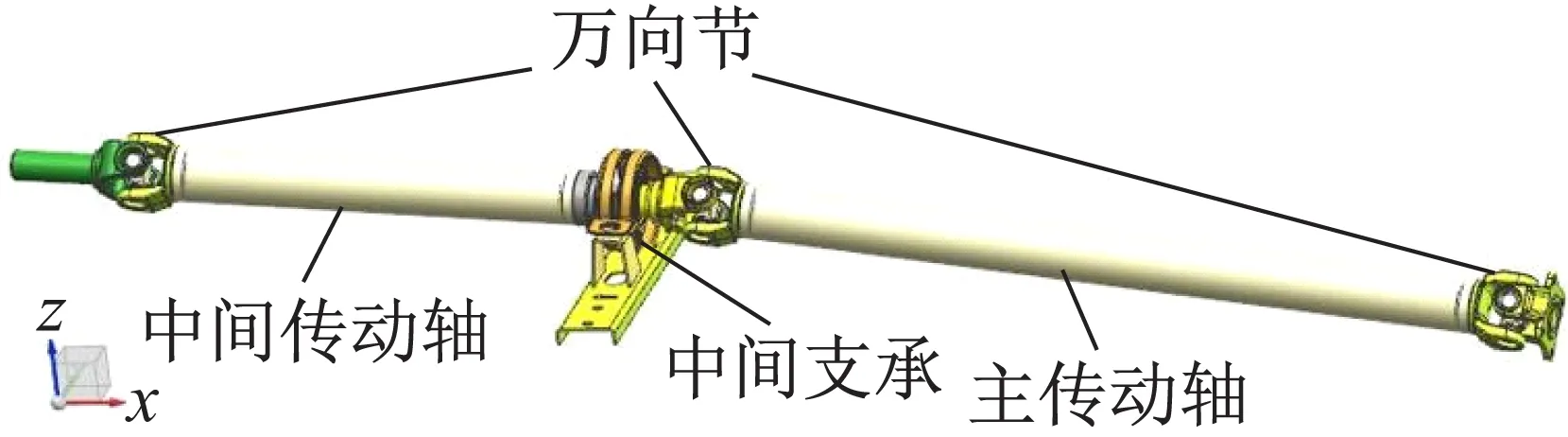

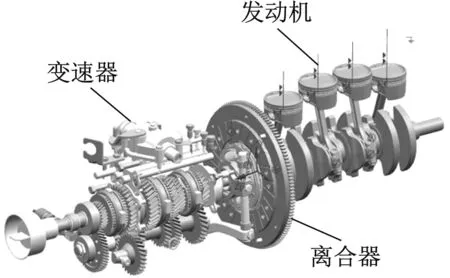

多體動力學軟件ADAMS具有強大的建模與仿真功能,極大地簡化了工程師們處理動力學問題的時間。建立一個準確合理的傳動系統多體動力學模型,是能否解決問題的關鍵。改款MPV車傳動系的簡化模型如圖2所示。

教學認知是教師對“教學目標、教學任務、學習者特點、教學方法與策略以及教學情境的分析判斷”[14].其構成包括學科知識、教學法知識、關于學生的知識和教育情境知識等要素.這些要素彼此統一,相互依附.其中,學科知識“居于基礎地位”,學科教學知識對教學開展具有關鍵性作用[15].基于此,擬通過問卷調查、內容分析、視頻分析與訪談相結合的研究方法,從數據分析的學科認知和教學設計兩個方面考察入手,研究職前數學教師數據分析教學的認知發展現狀,以此管窺職前教師面向教學的數據分析知識發展的實然狀態.相信,這不僅是數學學科核心素養由理念向教學現實轉化的必然要求,而且對于深化數學教師職前教育具有積極意義.

1-離合器 2-手動變速器 3-萬向傳動裝置 4-驅動橋 5-差速器 6-半軸 7-主減速器 8-中間支承

1.1 動力傳動系多剛體模型

在動力傳動系的建模過程中,需要對系統進行必要的簡化:去掉一些細小的零部件,只留下關鍵部件;將齒輪副簡化為傳動比;將差速器固接到主減速器齒輪上。將企業提供的UG模型導入到ADAMS中,根據各部件間的實際連接情況設置約束關系。建模完畢的傳動軸模型如圖3所示。

圖3 傳動軸模型

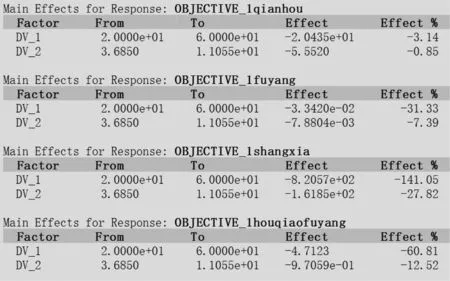

運算完畢的輸出結果如圖11所示,其中中間支承剛度敏感度分析試驗結果如表2所示。

本算例結構如圖7所示,該系統含有33個節點,37條支路,5個聯絡開關[11](圖中虛線所示),基準電壓為12.66 kV,網絡總負荷為5.084 26+j2.547 32 MVA[12]。

圖4 中間支承模型

1.2 整車模型的集成

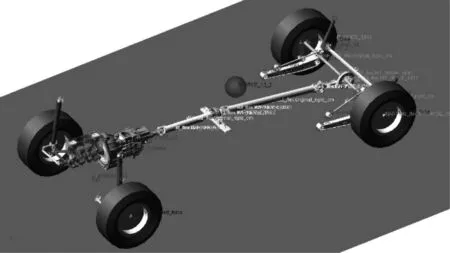

將以上各部件組裝集合成的綜合整車動力學模型如圖10所示。

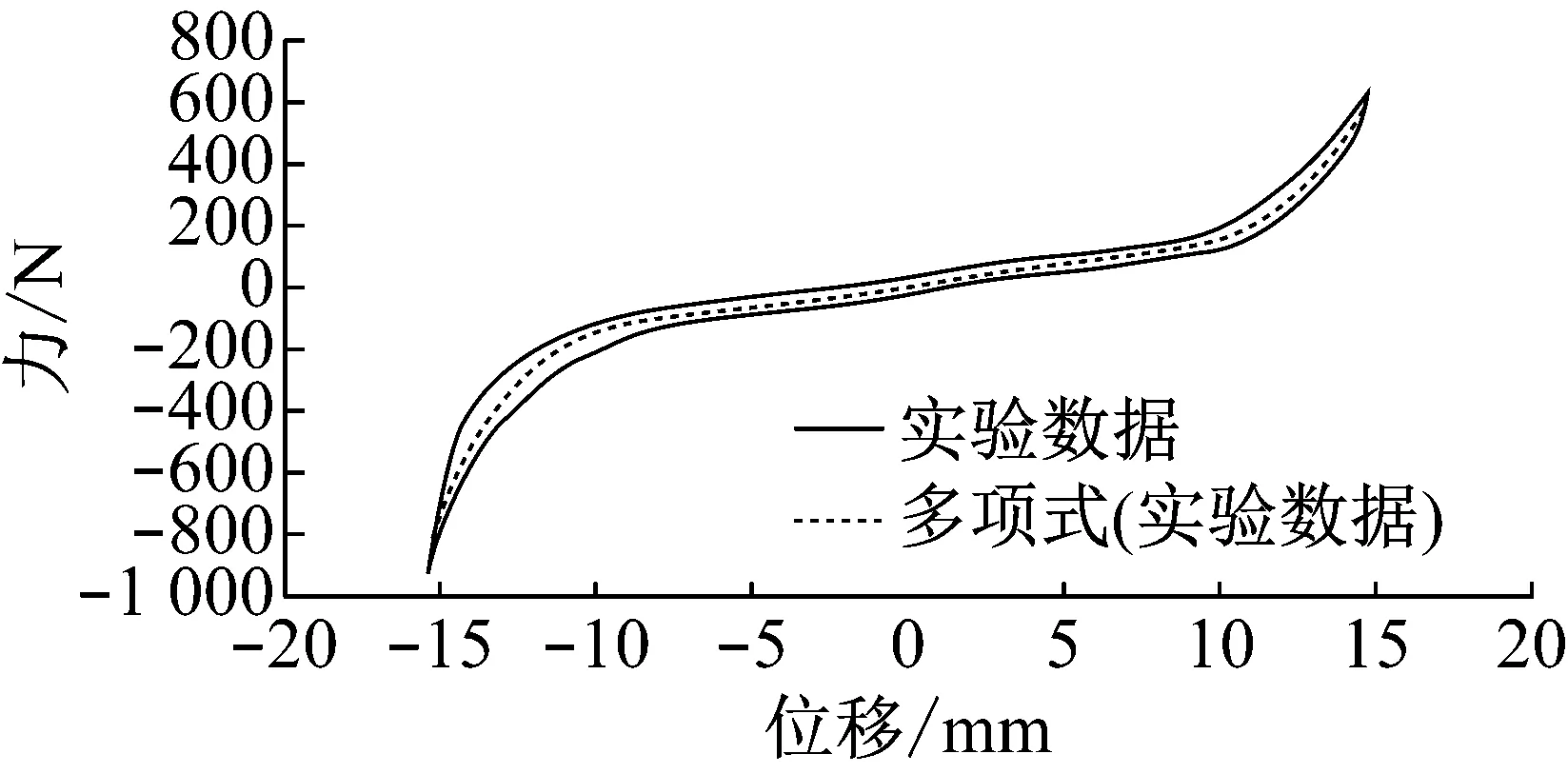

圖5 中間支承徑向剛度曲線

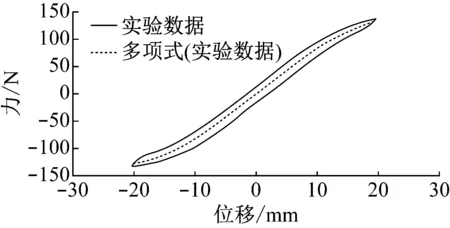

圖6 中間支承軸向剛度曲線

圖7 發動機、離合器、變速器模型

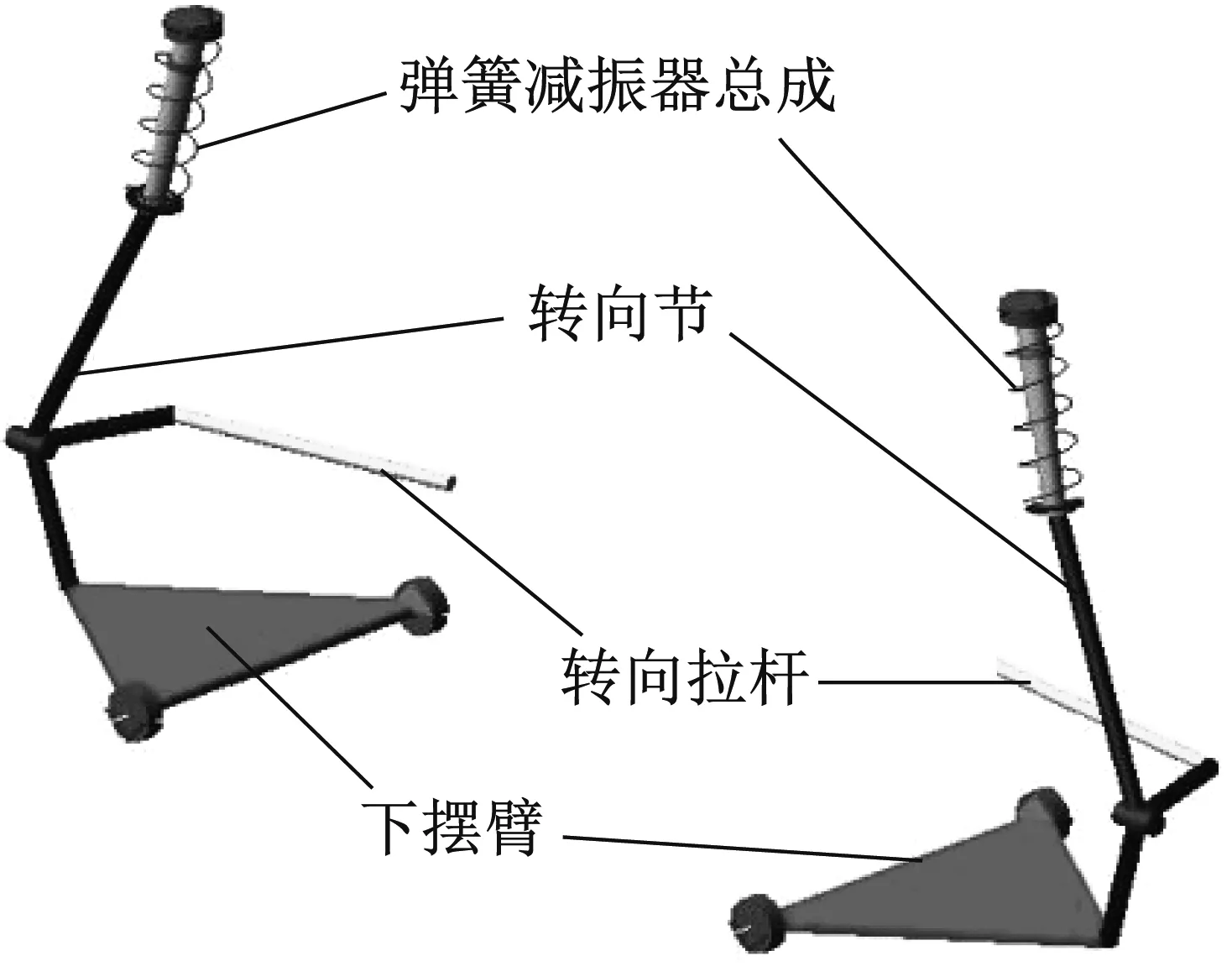

圖8 麥弗遜式前懸架模型

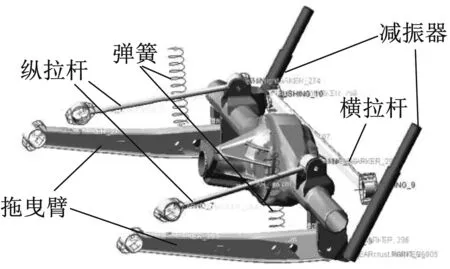

汽車是一個綜合的系統,為了考察中間支承對整車產生的影響,僅有動力傳動系統的建模是不夠的,還需要將懸架、輪胎、發動機等模型包含在內,并集成為整車模型。由于這些部件不是本文的重點考察對象,因此不再贅述其詳細建模過程。建立完畢的各部件模型的如圖7至圖9所示。

圖9 后懸架模型

圖10 整車動力學模型

2 仿真分析與優化

2.1 試驗仿真

對計算的認識可以追溯到古希臘時代對“數”的認識。畢達哥拉斯學派對“數”的探索最為“癡迷”。他們認為,世界的本源并非原初物質,而是其結構形式,可以用“數”來衡量,用“數”來描述世界萬物,由此奠定了其“萬物皆數”的世界觀。但是,畢達哥拉斯學派所說的“數”是一種關于世界本體的哲學思考,沒有指向人類心理活動的探索。在那個時代,計算和心智彼此孤立、尚未結合。

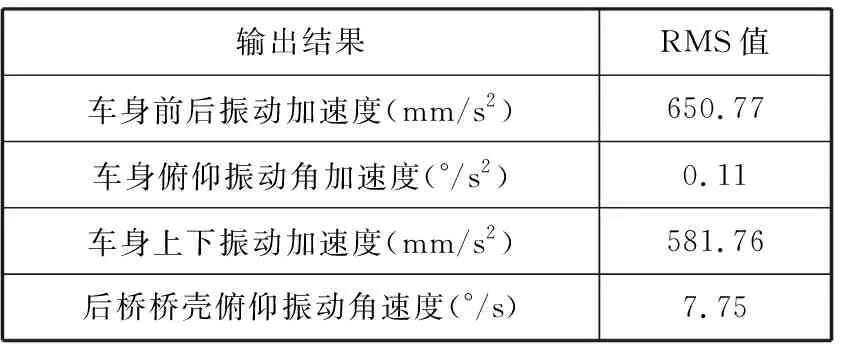

表1 仿真結果輸出目標RMS值

2.2 敏感度分析

本文重點考察中間支承剛度對整車NVH性能產生的影響。應用ADAMS中的Insight模塊對中間支承的徑向剛度和軸向剛度與整車振動的關系進行敏感度分析。設計變量選取中間支撐的徑向剛度及軸向剛度;設計目標選取車身前后振動加速度RMS、車身上下振動加速度RMS、車身俯仰角加速度RMS以及后橋橋殼處俯仰角速度RMS作為設計目標。

其中中間支承處的建模關系如圖4所示,用彈簧代替中間支承的徑向剛度及軸向剛度。其中軸向剛度與徑向剛度均通過實測得到,測量曲線及擬合數據如圖5和圖6所示。

由于Insight中提供的試驗設計模塊無法對非線性曲線進行優化,因此需要對中間支承剛度曲線進行線性化處理。根據擬合曲線,取徑向剛度為40 N/mm,軸向剛度為7.37 N/mm,對整車模型進行四檔急加速工況仿真。該工況下選用的路面為水泥路面,發動機轉速在15 s內從900 r/min提升到2500 r/min,仿真結束后輸出車身前后振動加速度、車身俯仰振動角加速度、車身上下振動加速度及后橋橋殼俯仰振動角速度隨時間歷程曲線,并計算其均方根值(RMS),計算結果如表1所示。

圖11 敏感度分析結果

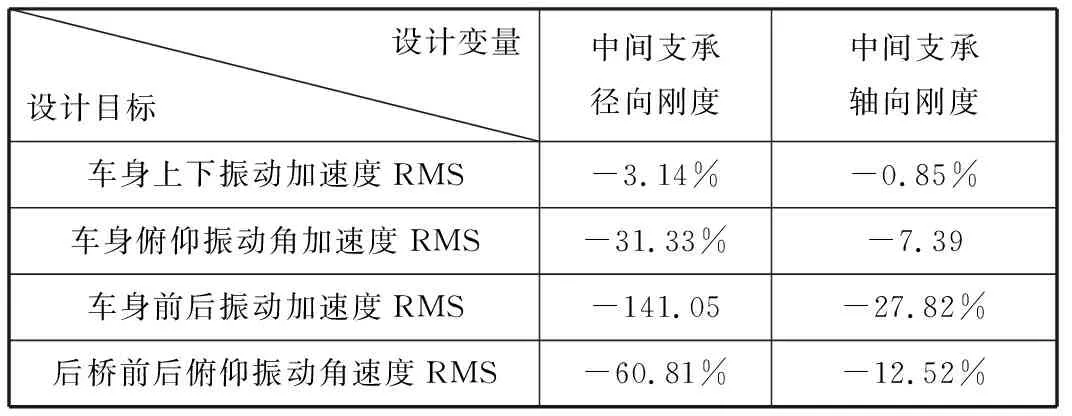

設計變量設計目標中間支承徑向剛度中間支承軸向剛度車身上下振動加速度RMS-3.14%-0.85%車身俯仰振動角加速度RMS-31.33%-7.39車身前后振動加速度RMS-141.05-27.82%后橋前后俯仰振動角速度RMS-60.81%-12.52%

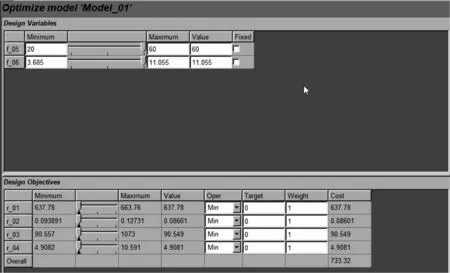

利用Insight中提供的優化功能對中間支承剛度進行優化。優化變量選取為中間支承徑向剛度與軸向剛度,變化范圍取為±50%。優化目標選取最小化車身上下振動加速度RMS、前后振動加速度RMS、俯仰振動角加速度RMS以及后橋橋殼俯仰振動角速度RMS四個變量。約束范圍則選取為傳動軸跳動范圍不超過中間支承外鋼圈。優化結果如圖12所示,從中可以看出,優化變量的最終結果為徑向剛度60 N/mm,軸向剛度11.06 N/mm。

2.3 優化計算

從試驗結果中可以看出,中間支承徑向剛度對車身前后振動加速度RMS、俯仰角加速度RMS及上下振動加速度RMS貢獻度分別為-3.14%、-31.33%和-141.05%,對后橋橋殼角速度RMS為-60.81%;中間支承軸向剛度對車身前后振動加速度RMS、俯仰角加速度RMS及上下振動加速度RMS貢獻度分別為-0.85%、-7.39%和-27.82%,對后橋橋殼角速度RMS為-12.52%。由此可知,車身上下、前后及俯仰振動及后橋橋殼俯仰振動與中間支承剛度成反比;中間支承軸向剛度對車身上下振動、俯仰振動以及后橋橋殼俯仰振動有較大影響;中間支承軸向剛度則對車身上下振動及后橋橋殼俯仰振動有輕微影響。

走進滕王閣公園,就和清新的空氣撞了個滿懷。里面有婀娜的翠柳、碧綠的池塘、紅紅的金魚和灰褐的鴛鴦。再往里走,便看見一個廣場,上面畫著陰陽太極圖,抬頭望去,只見一座高大雄偉的閣樓聳立在廣場上,那就是滕王閣。

圖12 Insight中優化工具

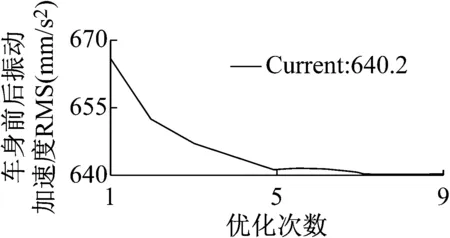

各優化目標的優化歷程如圖13至圖16所示。

圖13 車身前后振動加速度優化歷程

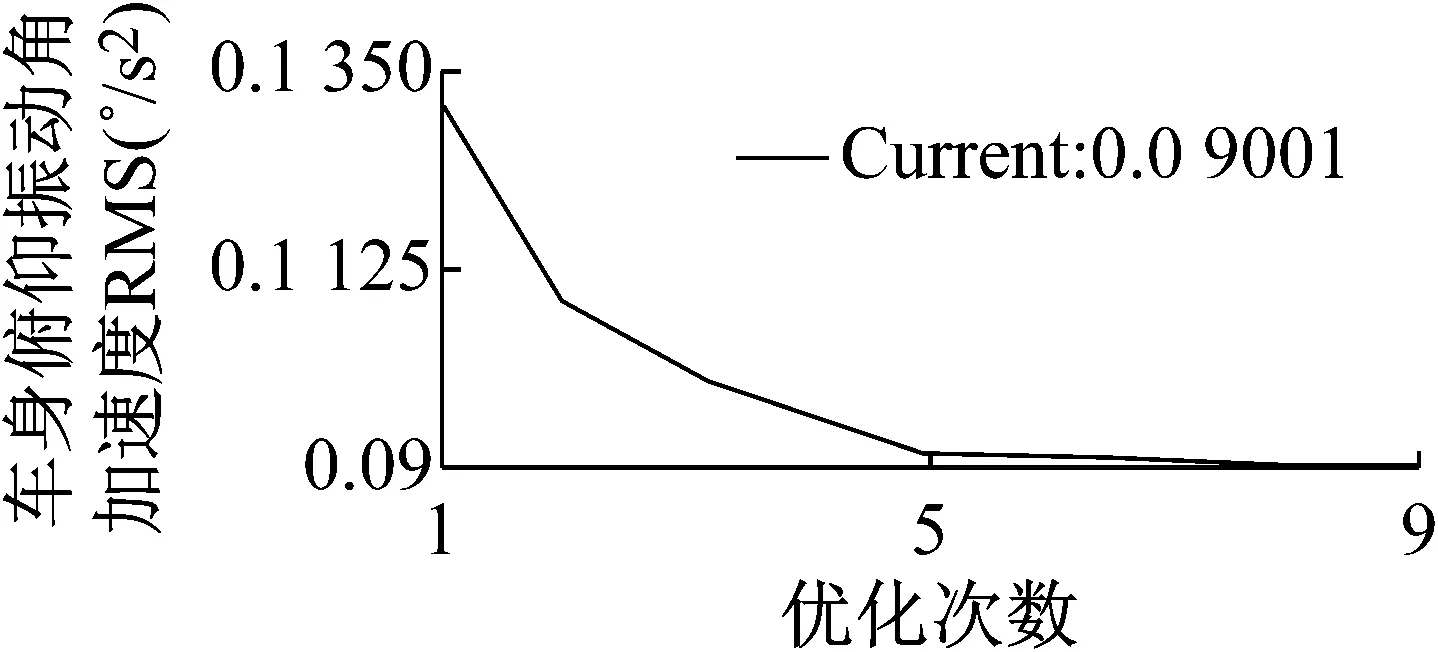

圖14 車身俯仰振動角加速度優化歷程

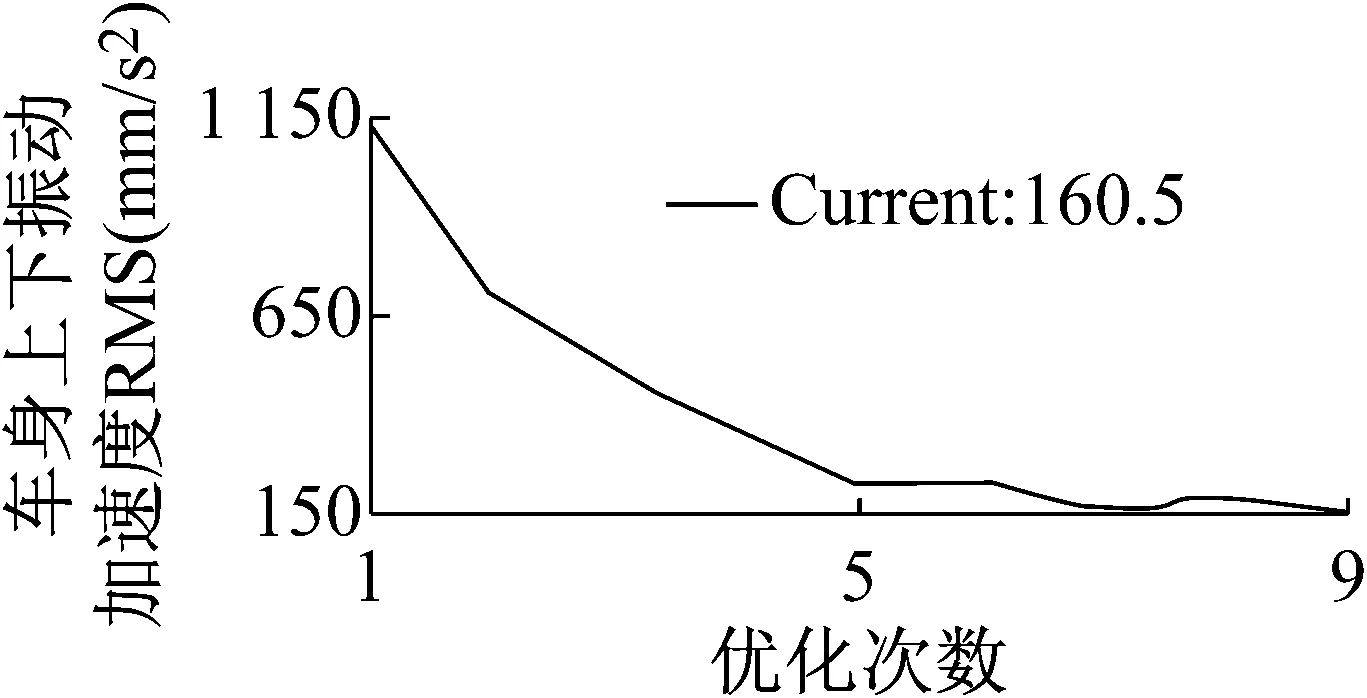

圖15 車身上下振動加速度優化歷程

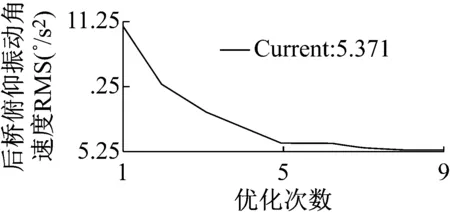

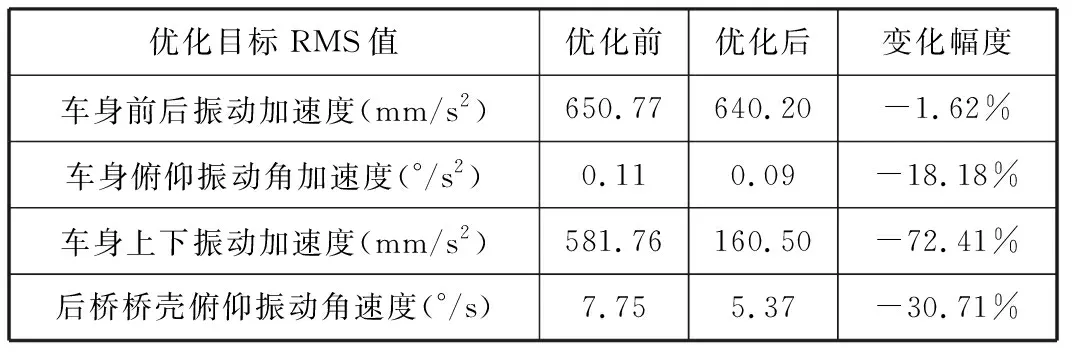

優化前后的各優化目標值對比如表3所示,從中可以看出,經過優化后,各優化目標均得到了改善。其中車身上下振動加速度及后橋橋殼俯仰振動角速度有了明顯的改善,優化幅度在30%以上。由此可知原車車身及后橋處振動較大的部分原因在于中間支承剛度過低,因此廠商可以作為中間支承的橡膠材料或改變結構以提升中間支承的徑向剛度及軸向剛度,最終可以實現改善整車NVH表現的目的。

圖16 后橋橋殼俯仰振動角速度優化歷程

優化目標RMS值優化前優化后變化幅度車身前后振動加速度(mm/s2)650.77640.20-1.62%車身俯仰振動角加速度(°/s2)0.110.09-18.18%車身上下振動加速度(mm/s2)581.76160.50-72.41%后橋橋殼俯仰振動角速度(°/s)7.755.37-30.71%

3 結論

本文對研究的MPV車型進行了多體動力學建模,針對中間支承剛度優化部分,主要形成了以下研究結果:

1) 應用多體動力學分析軟件ADAMS建立了包含傳動系、懸架、后橋等在內的整車多體動力學模型。

2) 應用ADAMS中的Insight模塊對中間支承的徑向剛度與軸向剛度進行了試驗設計,得到了設計變量對整車主要NVH性能指標的敏感程度。

國內部分煙區在引進部分煙葉生產機械化設備方面做了一定的工作,取得一定的成果。云南玉溪、福建省三明、河南許昌等煙區在研制推廣煙葉生產先進機械方面做了引進和探討工作。福建省的三明煙區引進了煙葉自動烘烤機,并在進一步研制和推廣煙葉自動化烘烤設備。但在煙葉生產各環節全面研制推廣實用機械方面,國內尚在起步階段。

3) 基于以上分析對中間支承徑向與軸向剛度進行了優化,最終得到了該車中間支承剛度過小,需要適度增大其徑向剛度及軸向剛度的結論。