可傾瓦推力軸承承載能力分析

俞翔棟 劉 淵 李岳峰 程曉明

(中船重工第七一一所 動力裝置事業部 上海 201108)

0 前言

推力軸承是船舶動力系統中的關鍵設備之一,可將推進器產生的力傳遞至船體,以提供船舶航行所需要的動力。由于船用環境的特殊需求,船用推力軸承大多采用可傾瓦流體動壓潤滑形式[1],具有承載力大、工作平穩、摩擦功耗小、使用壽命長等優點[2-3]。隨著工業科技的不斷發展,船舶也日趨向著大型化和大功率化方向發展,與之匹配的動力系統不斷推陳出新,必然要求提高推力軸承的承載能力。此外,隨著我國貿易的發展,船舶航行逐漸向著遠洋航行發展,對于推力軸承的可靠性需求也大幅提高。一旦推力軸承設備失效,將導致船舶喪失動力,后果不可估量。因此,有必要對推力軸承開展研究,尤其是對重載推力軸承進行流體動力學研究,能夠準確預測推力軸承的承載能力,滿足對于推力軸承設備日益增長的需求。

長期以來,國內外的學者們對于動壓潤滑軸承開展了研究并取得了一定的成果。國內學者陳志瀾[4]等人分析了油膜和瓦體的邊界條件,并構造數學模型,以此來解決對流導熱問題。余譜[5]等人建立了可傾瓦軸承瞬態熱彈性流體動力潤滑的數學模型,對軸瓦在啟動瞬間的潤滑性能進行了分析,并且得到了從啟動至穩態狀態的軸瓦運動路徑。M Wodtke[6]等人指出在大型水動力推力軸承中,熱變形是影響軸承性能的一個重要因素,并在不同熱對流系情況下對推力軸承性能開展了分析預測。B Turker[7]等人對于表面波紋軸瓦滑動軸承開展了大量研究,結果表明,入口壓力與出口壓力壁紙、瓦傾角等對于軸承潤滑性能的影響很大,指出波紋表面輪廓能提高滑動軸承的承載能力。

本文以我所自主研制的TQ900J型重載推力軸承為研究對象,建立了可傾瓦推力軸承的數學模型,以MATLAB軟件為平臺編寫了推力軸承的計算程序,并以此預測了推力軸承的承載能力,定量描述了軸承推力、軸承轉速、瓦塊傾角對于推力軸承承載能力的影響。由此搭建了TQ900J型推力軸承試驗臺,開展了推力軸承性能試驗,驗證了該型軸承的承載能力。這為重載推力軸承的設計提供了參考,具有一定的借鑒作用。

1 數學模型

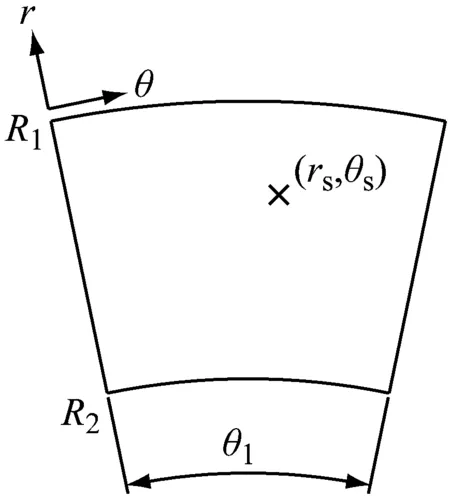

推力軸承彈流潤滑分析的數學模型主要包括雷諾方程、油膜厚度方程、能量方程等。可傾瓦推力軸承的示意圖及坐標系如圖1所示。

圖1 可傾瓦推力軸承示意圖及坐標系

1.1 雷諾方程

雷諾方程是反映潤滑膜產生承載能力的基本方程[8],揭示出潤滑膜中壓力與潤滑膜厚度、粘度、密度和速度之間的關系。假設如下:(a)潤滑劑在間隙中的流動為層流;(b)潤滑劑與固體界面無滑動;(c)潤滑劑為牛頓流體;(d)潤滑劑的密度和粘度僅是溫度的函數;(e)忽略慣性力與體積力的影響;(f)壓力沿油膜厚度方向不變。本文的研究符合上述假設,可得二維廣義雷諾方程如下:

(1)

邊界條件為:

P(r,θ)=0,θ=0,θ1或r=R1,R2

(2)

式中,R1為軸瓦外半徑值;R2為軸瓦內半徑值;θ1為軸瓦扇形角。

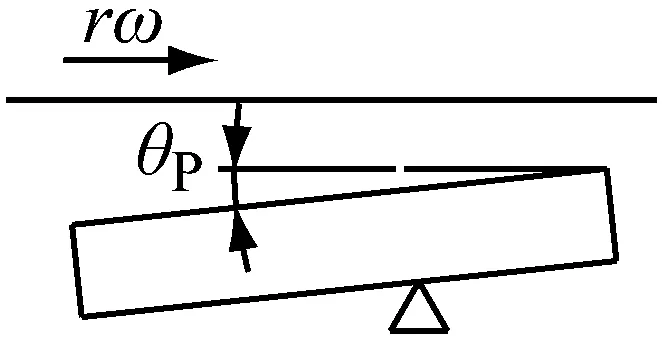

1.2 油膜厚度方程

油膜厚度的表達式分為支點處油膜厚度、繞支點周向傾斜造成油膜厚度變化、繞支點徑向傾斜造成油膜厚度變化以及彈性變形等四個部分[9]。可得油膜厚度方程如下:

h(r,θ)=hs+rsin(θs-θ)sinθP+

[rs-rcos(θs-θ)]sinγP+δ(r,θ)

(3)

式中,h為油膜厚度;hs為支點處油膜厚度;θP為周向傾斜角;θs為支點周向坐標值;γP為徑向傾斜角;rs為支點徑向坐標值;δ(r,θ)為彈性變形值。

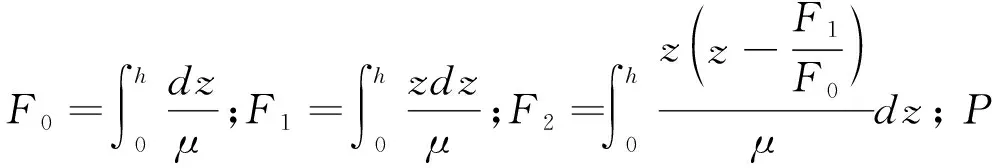

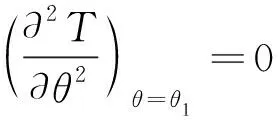

1.3 能量方程

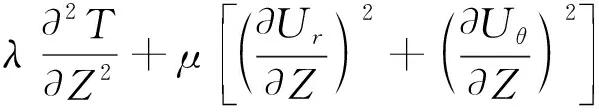

在以往的潤滑問題分析中,為簡化計算常采用等溫的假設[10]。由于軸瓦間隙為楔形間隙,在油膜中會產生不均勻的剪切力,進而產生了差異較大的溫度場。這時會導致潤滑劑粘度發生變化,并影響到油膜中的壓力分布。為了使模型更接近實際情況,需要求解能量方程,并有如下假設:(a)僅考慮Ur和Uθ對Z的速度梯度;(b)潤滑油的定壓比熱容、熱導率為常數。可得能量方程如下:

(4)

式中,CP為定壓比熱容;α為潤滑油熱膨脹系數;λ為潤滑油導熱系數;徑向速度Ur和軸向速度Uθ的表達式分別為:

(5)

(6)

邊界條件為:

T(r,0,z)=Tin

(7)

(8)

(9)

(10)

T(r,θ,z)z=0=Tin

(11)

式中,Tin為入口處潤滑油溫度;λP為瓦塊導熱系數。

2 承載能力分析

以TQ900J型推力軸承為研究對象,開展推力軸承承載能力分析,主要結構參數如下:軸瓦內半徑為270 mm,軸瓦外半徑為490 mm,軸瓦包角為32°,軸瓦總瓦數為10,潤滑劑采用CD40潤滑油。

2.1 軸承推力對承載能力的影響

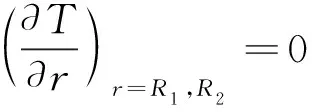

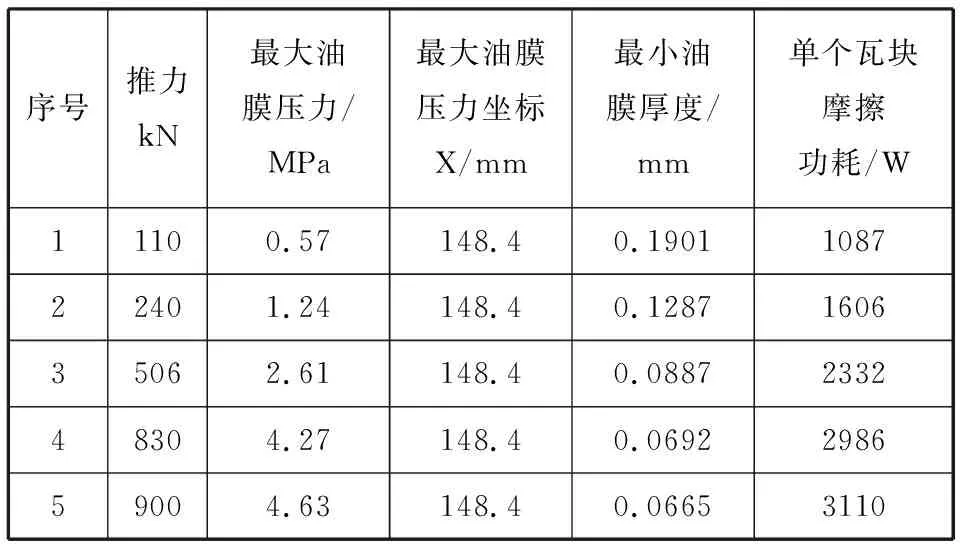

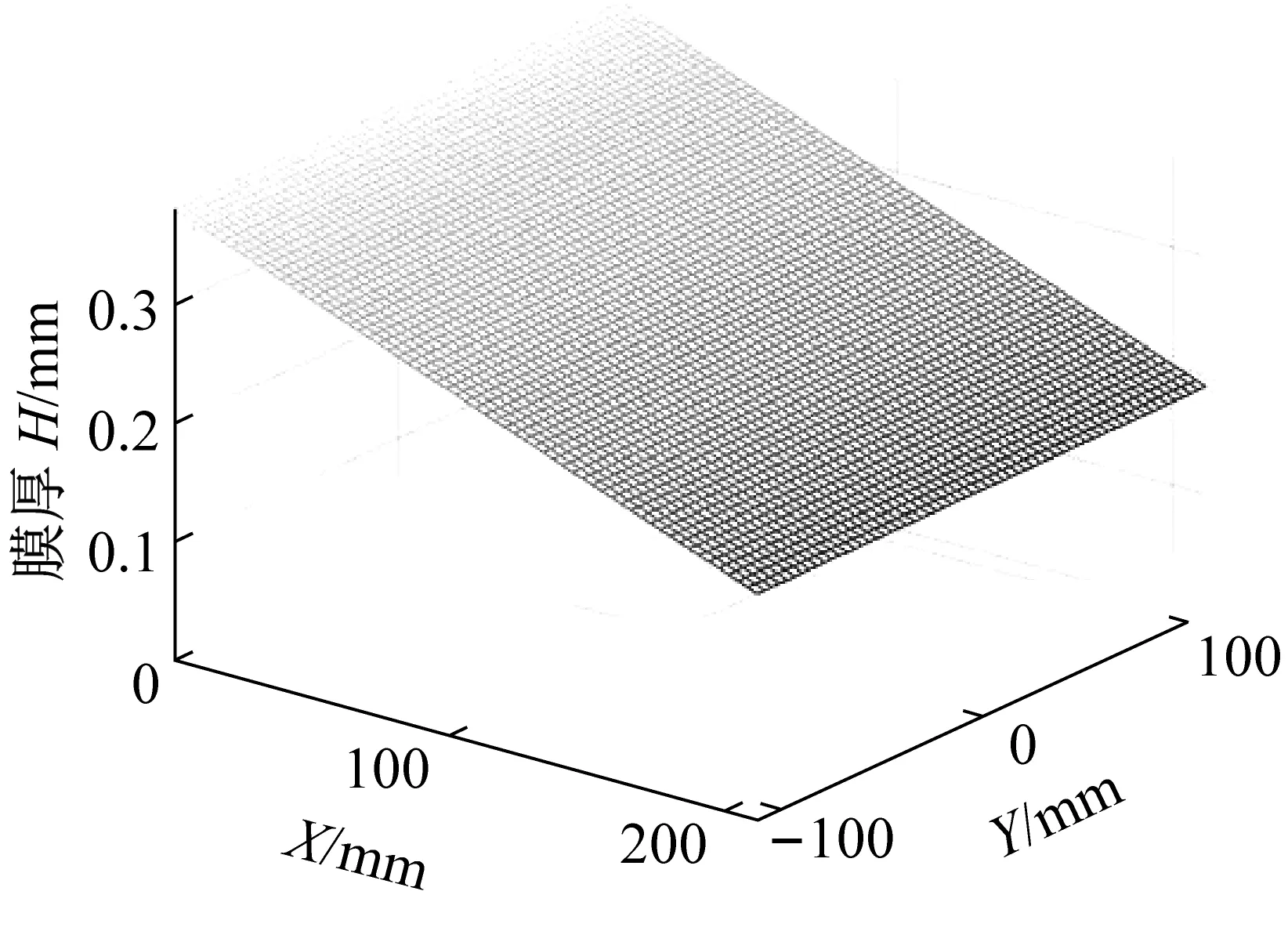

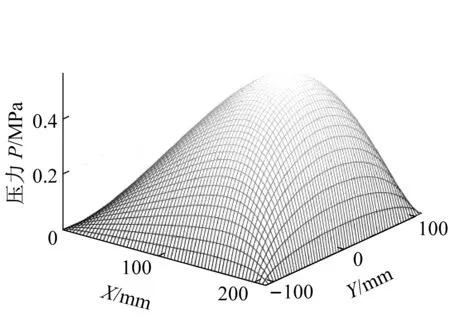

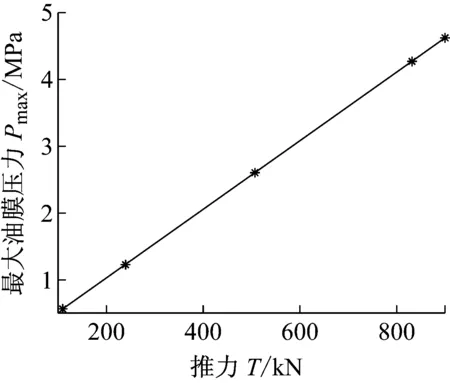

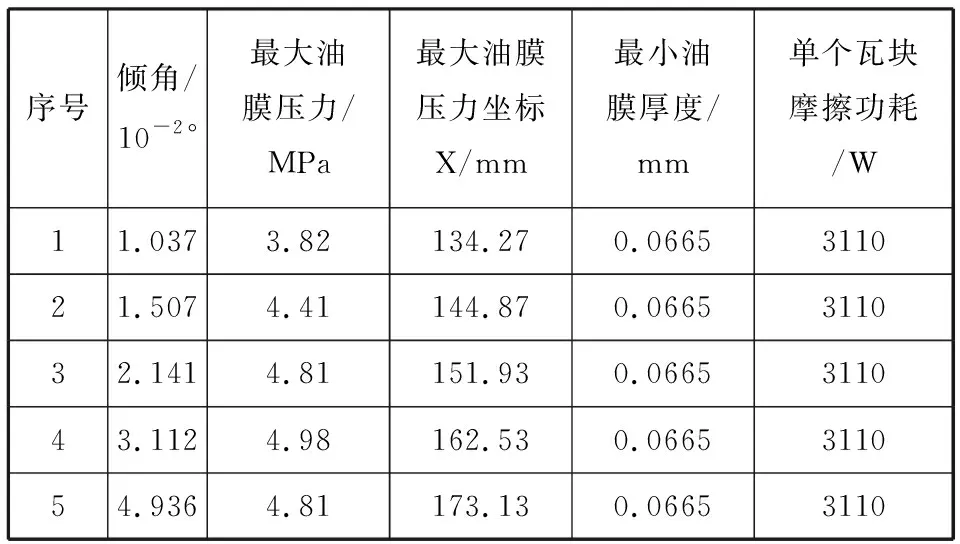

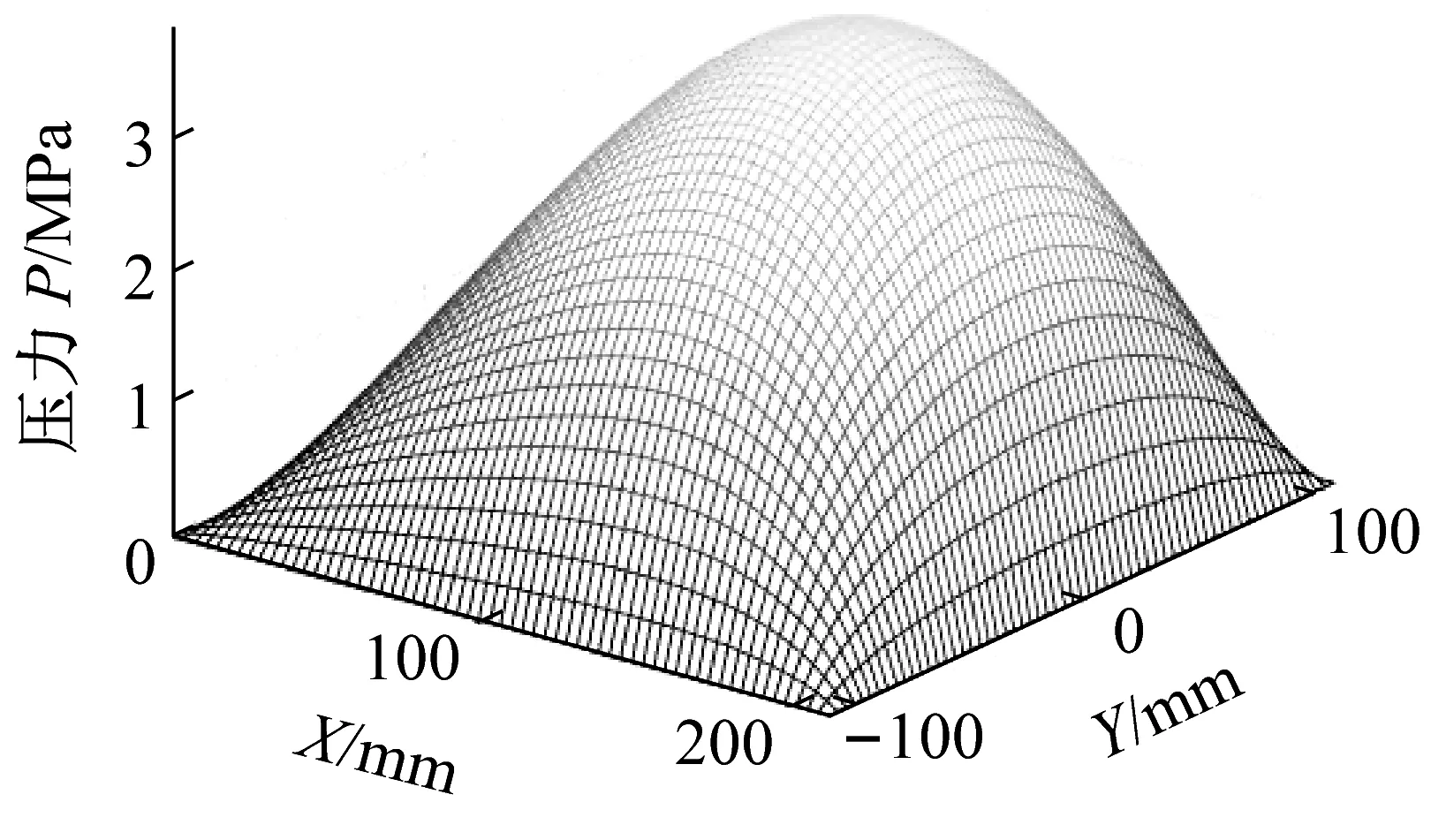

依據TQ900J型推力軸承的試驗工況,整機的計算推力分別為110 kN、240 kN、506 kN、830 kN以及900 kN,轉速為240 r/min,分別求解不同推力下的最大油膜壓力、最大油膜壓力坐標、最小油膜厚度以及單個瓦塊的摩擦功耗,計算結果如表1所示。由于篇幅限制,僅截取了推力為110 kN和900 kN兩種工況下油膜厚度和油膜壓力的分布情況,如圖2和圖3所示。

表1 不同推力下的承載能力

由上述結果可見,軸承推力對于最大油膜壓力、最小油膜厚度、摩擦功耗的影響較大,而對于油膜壓力分布的影響很小。隨著推力的增大,最大油膜壓力顯著增大,繪制最大油膜壓力隨推力的變化曲線,如圖4所示,可見最大油膜壓力隨著推力的增大而線性增大。隨著推力的增大,最小油膜厚度減小,摩擦功耗隨之增大。這說明油膜厚度的減小能夠提高承載能力,同時油膜剪切速率增高,粘性耗散增加,從而導致摩擦功耗增大,溫度升高。

a)油膜厚度分布

b)油膜壓力分布

Fig.2 Distribution of the thickness and pressure of oil film under the condition of thrust 110 kN and speed 240 r/min

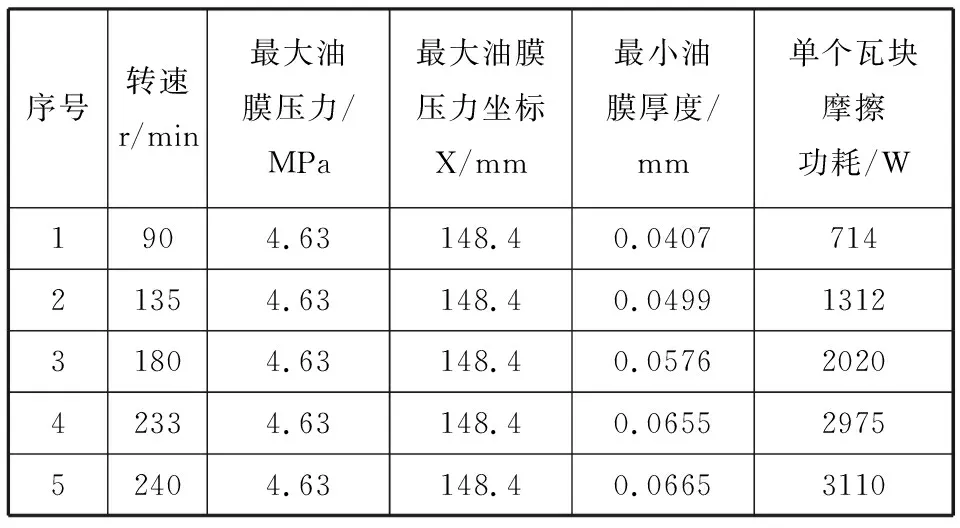

2.2 軸承轉速對承載能力的影響

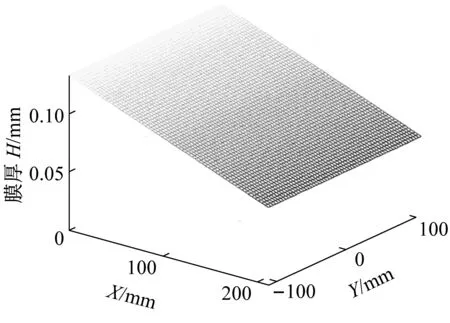

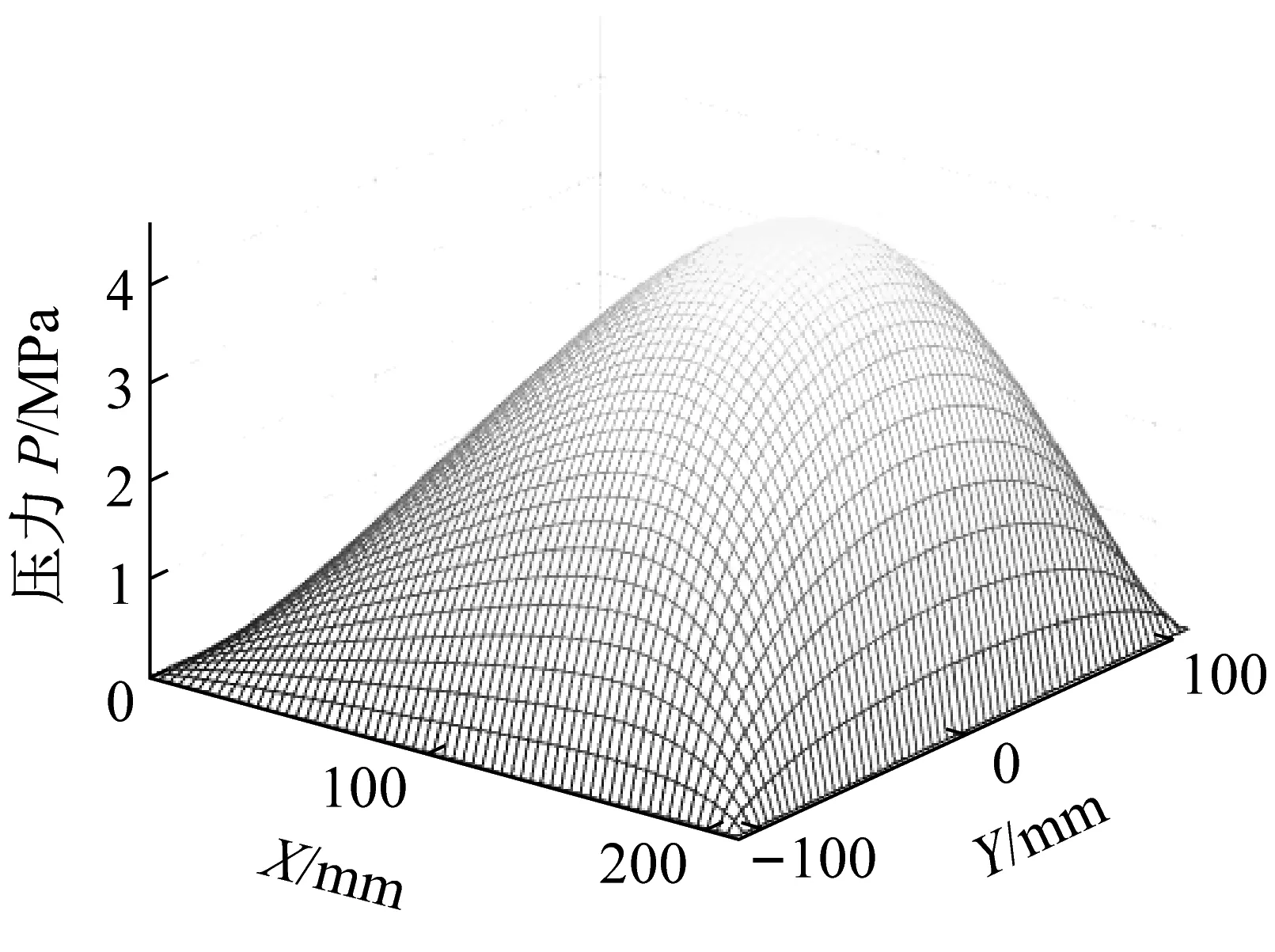

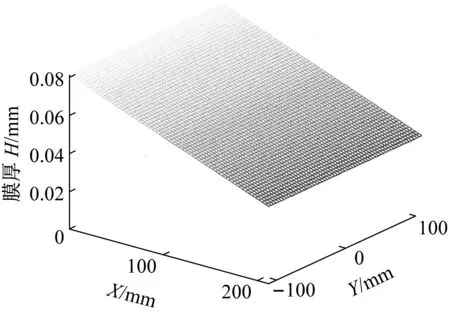

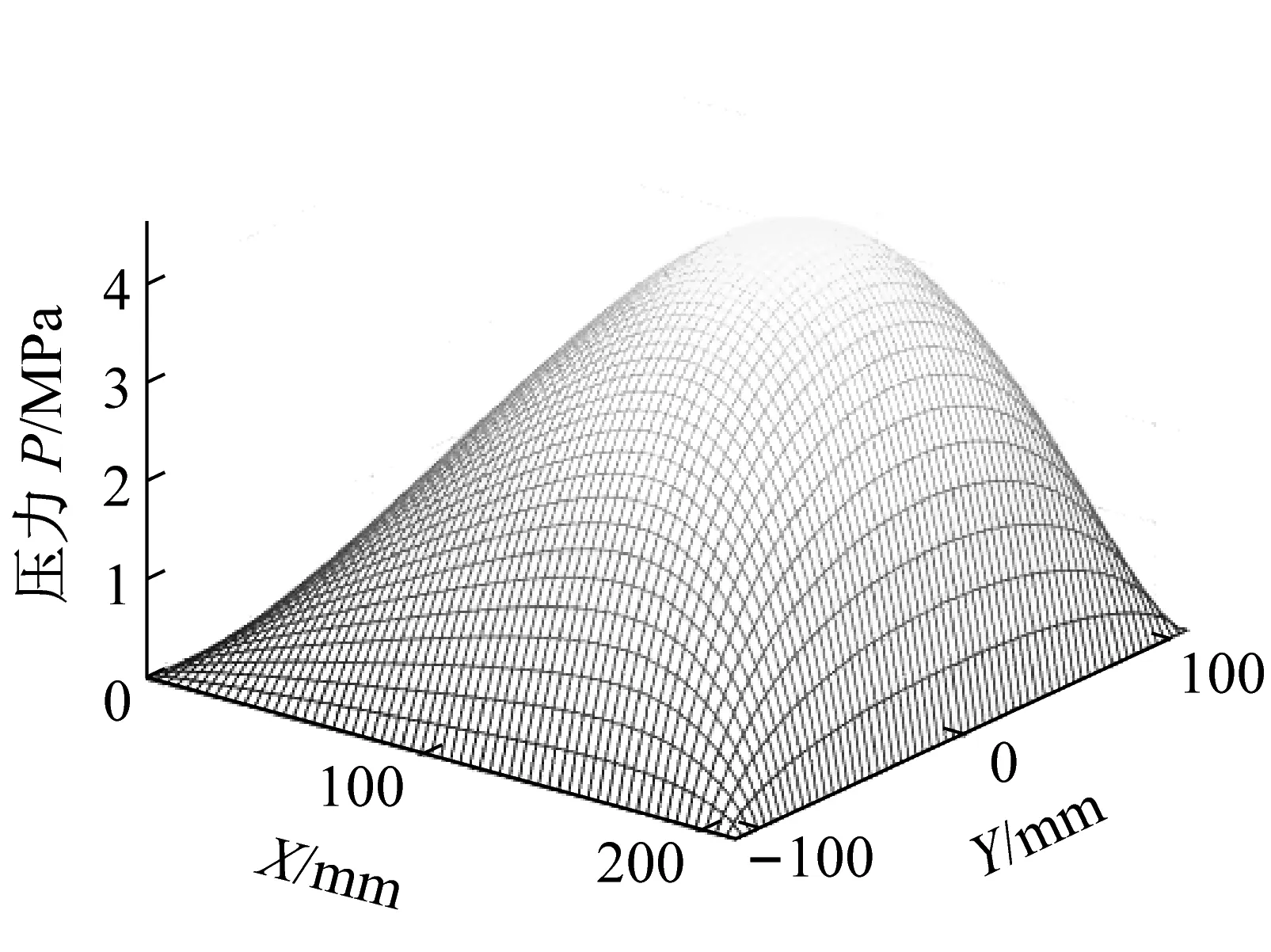

本文計算了五個不同轉速的工況,轉速分別為90 r/min、135 r/min、180 r/min、233 r/min以及240 r/min,推力為900kN,求解各工況下的承載能力,計算結果如表2所示。并截取了轉速為90 r/min工況下的油膜厚度和油膜壓力的分布情況,如圖5所示。轉速為240 r/min工況下的油膜分布情況如上圖3所示。

由上述結果可見,軸承轉速對最小油膜厚度和摩擦功耗的影響較大,而對于最大油膜壓力和油膜壓力分布的影響較小。最小油膜厚度隨轉速的提高而增大,當轉速從90 r/min提高到240 r/min時,最小油膜厚度增加了63%,這意味著轉速的增加可提高承載能力。然而,隨著轉速提高也使得油膜內部粘性耗散,導致摩擦功耗增大,溫度升高。

2.3 瓦塊傾角對承載能力的影響

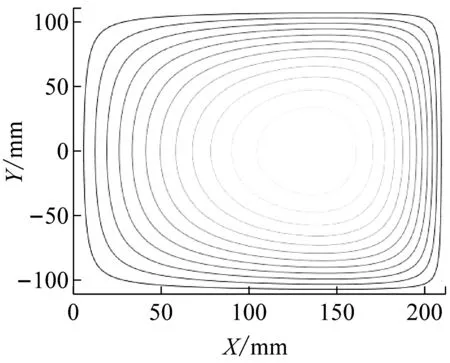

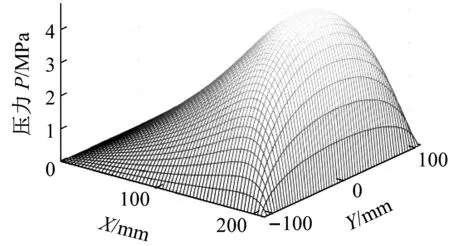

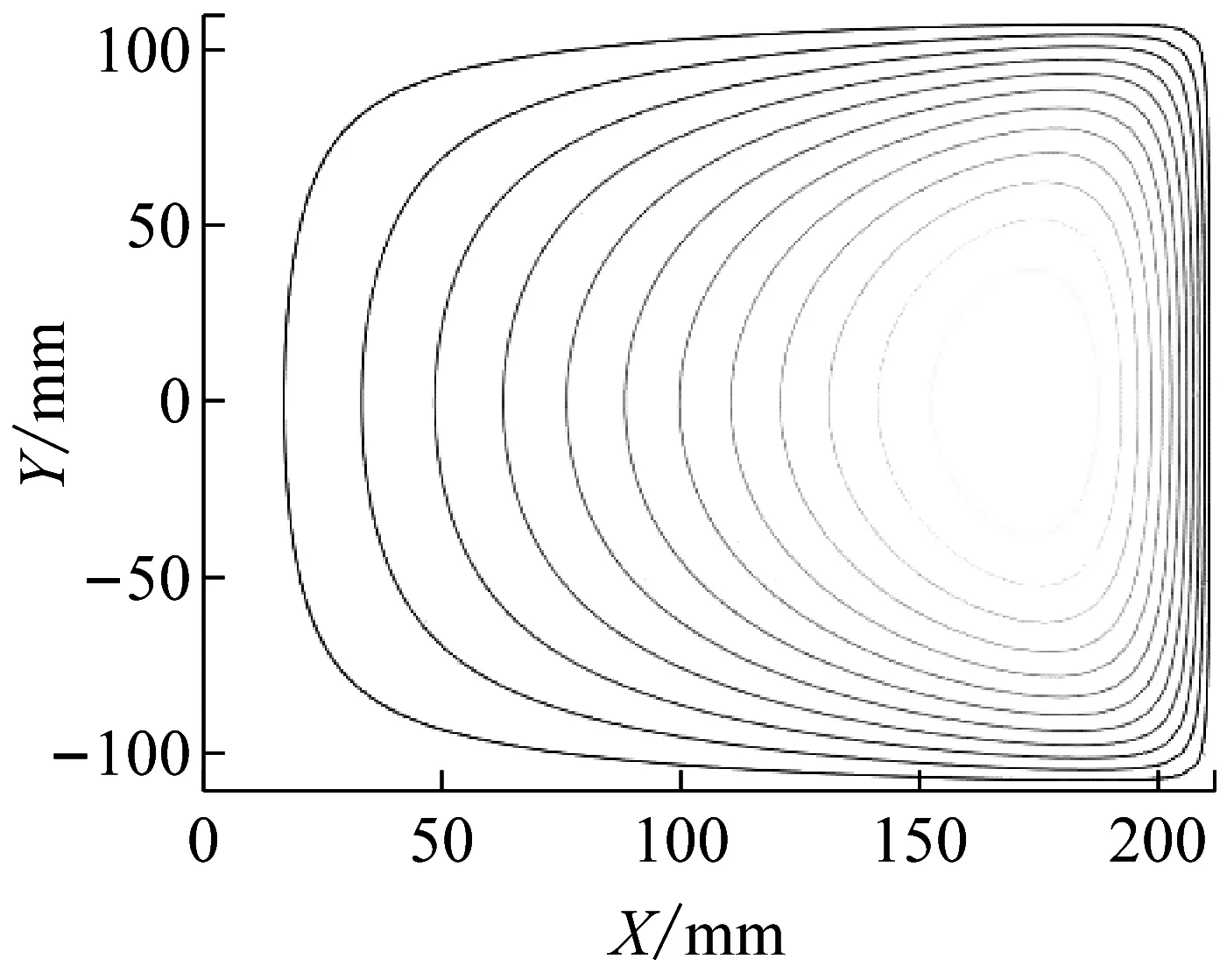

為研究瓦塊傾角對承載能力的影響,設定推力為900kN,轉速為240 r/min,計算瓦塊傾角分別為0.01037°、0.01507°、0.02141°、0.03112°以及0.04936°工況下的最大油膜壓力、最大油膜壓力坐標、最小油膜厚度以及單個瓦塊的摩擦功耗,計算結果如表3所示。截取了瓦塊傾角為0.01037°和0.04936°工況下的油膜壓力分布如圖6和圖7所示。

a)油膜厚度分布

b)油膜壓力分布

Fig.3 Distribution of the thickness and pressure of oil film under the condition of thrust 900 kN and speed 240 r/min

圖4 最大油膜壓力隨推力的變化曲線

序號轉速r/min最大油膜壓力/MPa最大油膜壓力坐標X/mm最小油膜厚度/mm單個瓦塊摩擦功耗/W1904.63148.40.040771421354.63148.40.0499131231804.63148.40.0576202042334.63148.40.0655297552404.63148.40.06653110

a)油膜厚度分布

b)油膜壓力分布

Fig.5 Distribution of the thickness and pressure of oil film under the condition of thrust 900 kN and speed 90 r/min

表3 不同瓦塊傾角下的承載能力

a)油膜壓力分布

b)油膜壓力等高線圖

a)油膜壓力分布

b)油膜壓力等高線圖

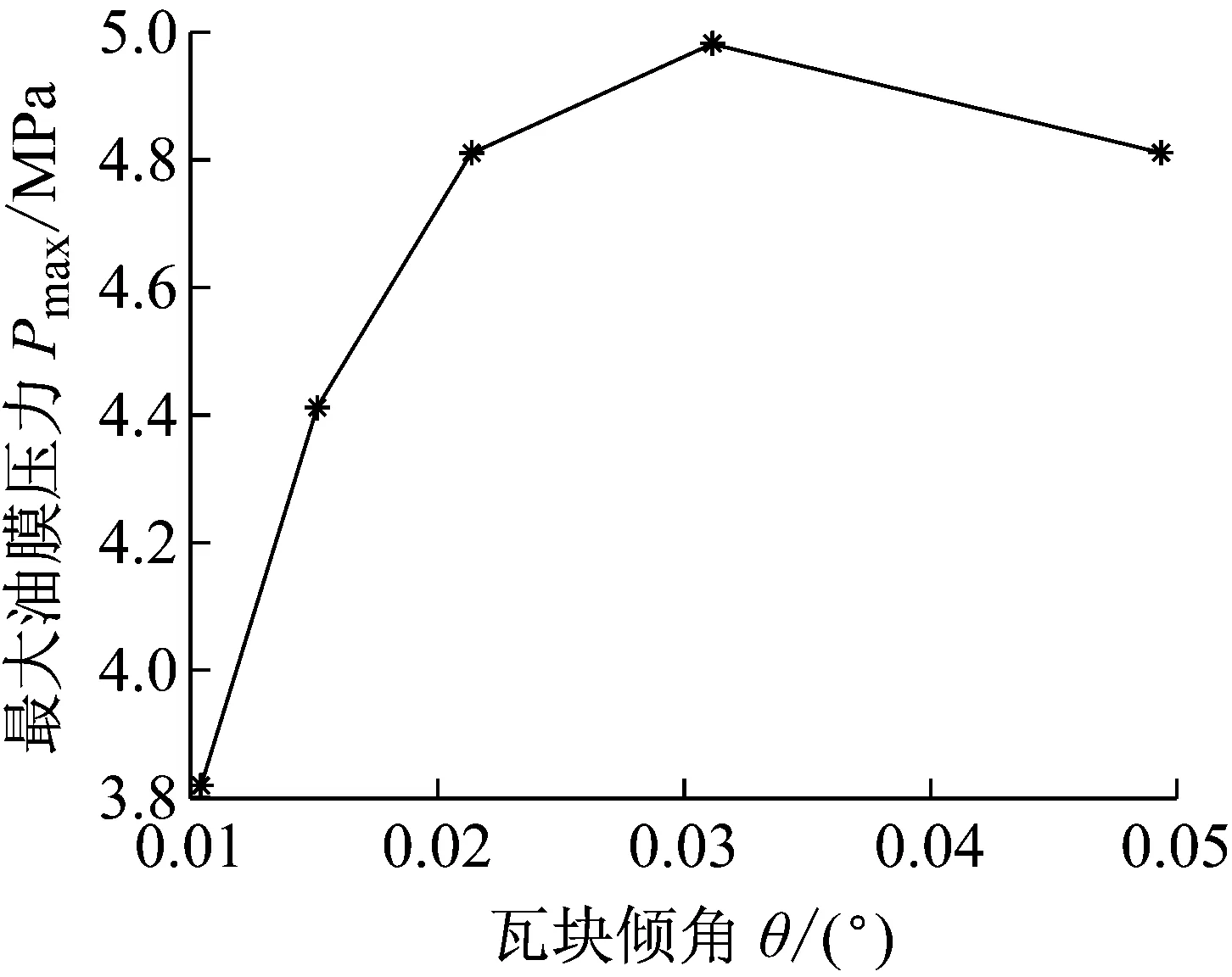

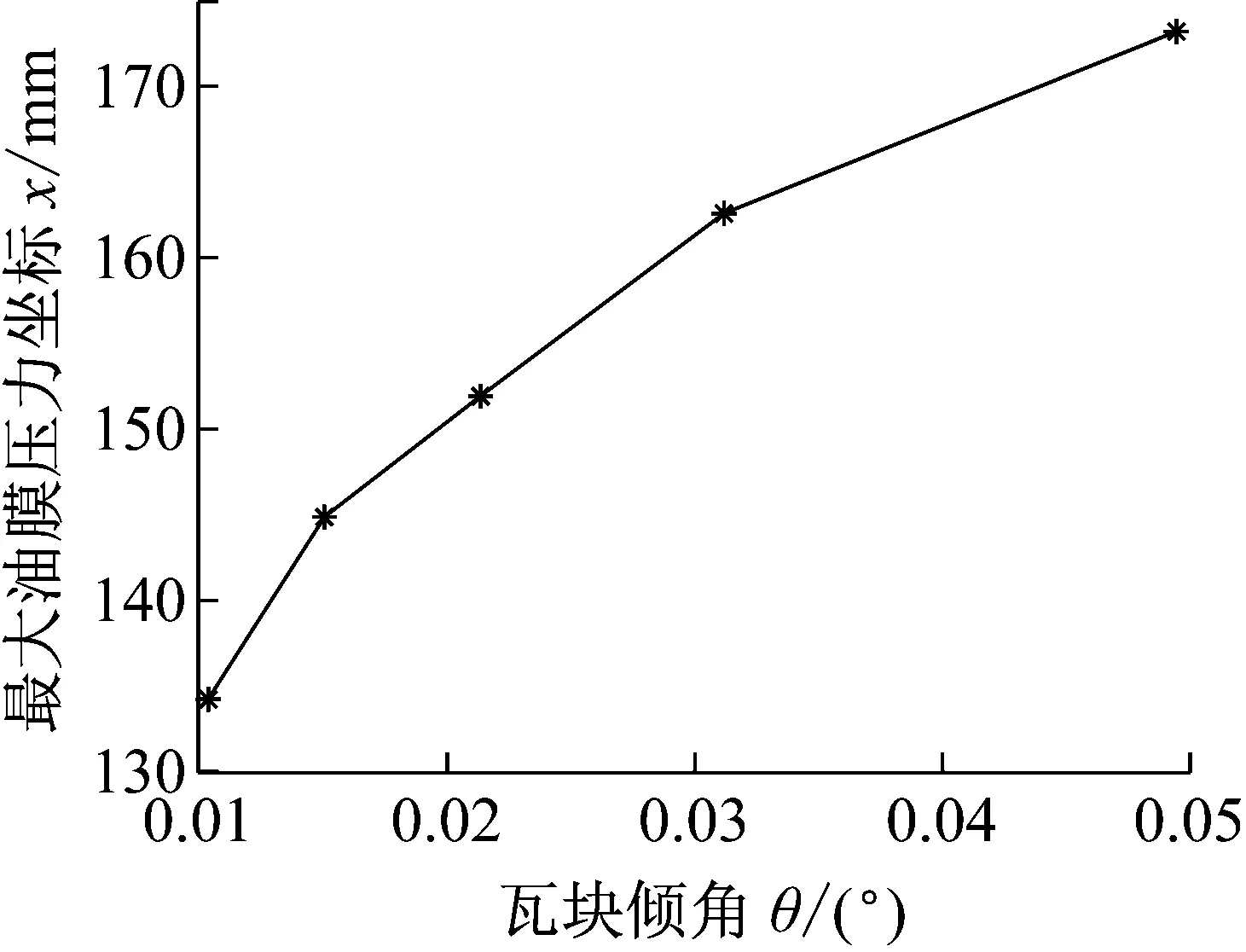

由上述結果可見,瓦塊傾角對最大油膜壓力和壓力分布的影響較為顯著,對于最小油膜厚度和摩擦功耗的影響較小。為進一步研究軸瓦傾角對最大油膜壓力和壓力分布的影響,繪制最大油膜壓力、最大油膜壓力坐標X隨瓦塊傾角的變化曲線,如圖8和圖9所示。隨著瓦塊傾角的增加,最大油膜壓力呈現先增大后減小的趨勢,油膜高壓區不斷向著出油邊移動。這主要是由于瓦塊傾角增大,瓦塊入油邊的油膜厚度增加,使得油膜剪切速率降低,該區域的油膜承載能力降低,導致油膜高壓區向著出油邊移動,同時高壓區面積減小,致使最大油膜壓力提高。當油膜高壓區靠近出油邊時,受到瓦塊結構限制,高壓區由圓形逐漸轉變為橢圓形,使得高壓區面積開始增大,因而最大油膜壓力呈現減小趨勢。

圖8 最大油膜壓力隨瓦塊傾角的變化曲線

圖9 最大油膜壓力坐標隨瓦塊傾角的變化曲線

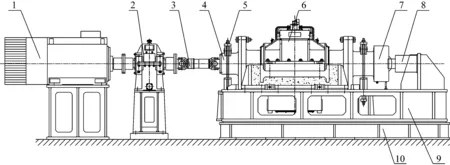

3 試驗驗證

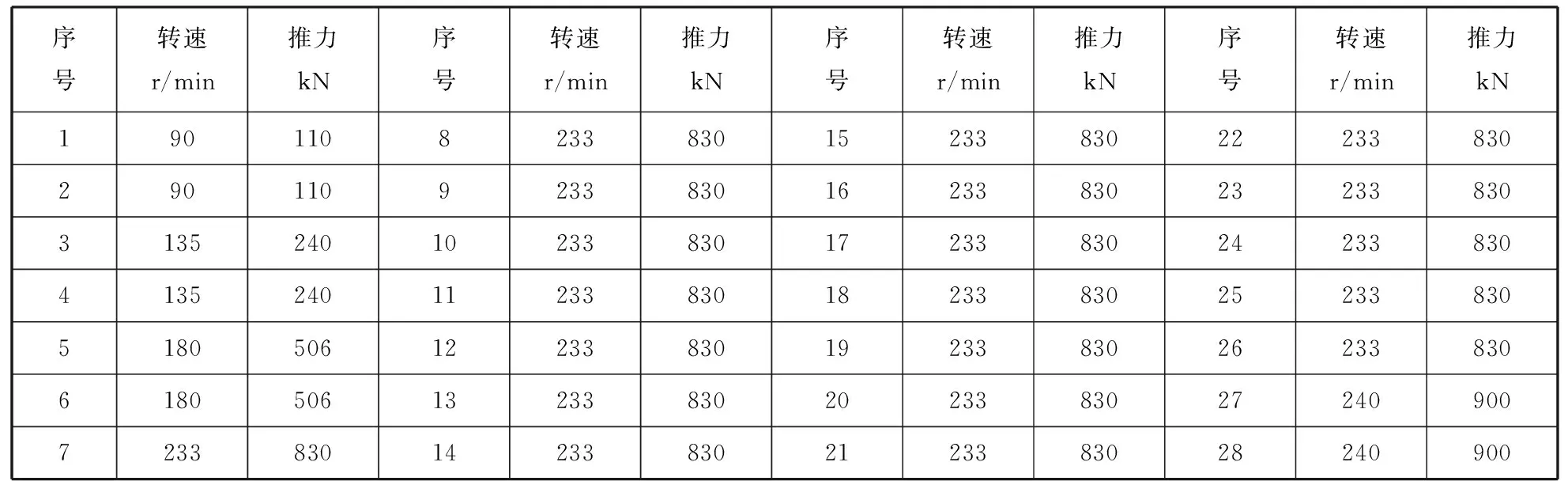

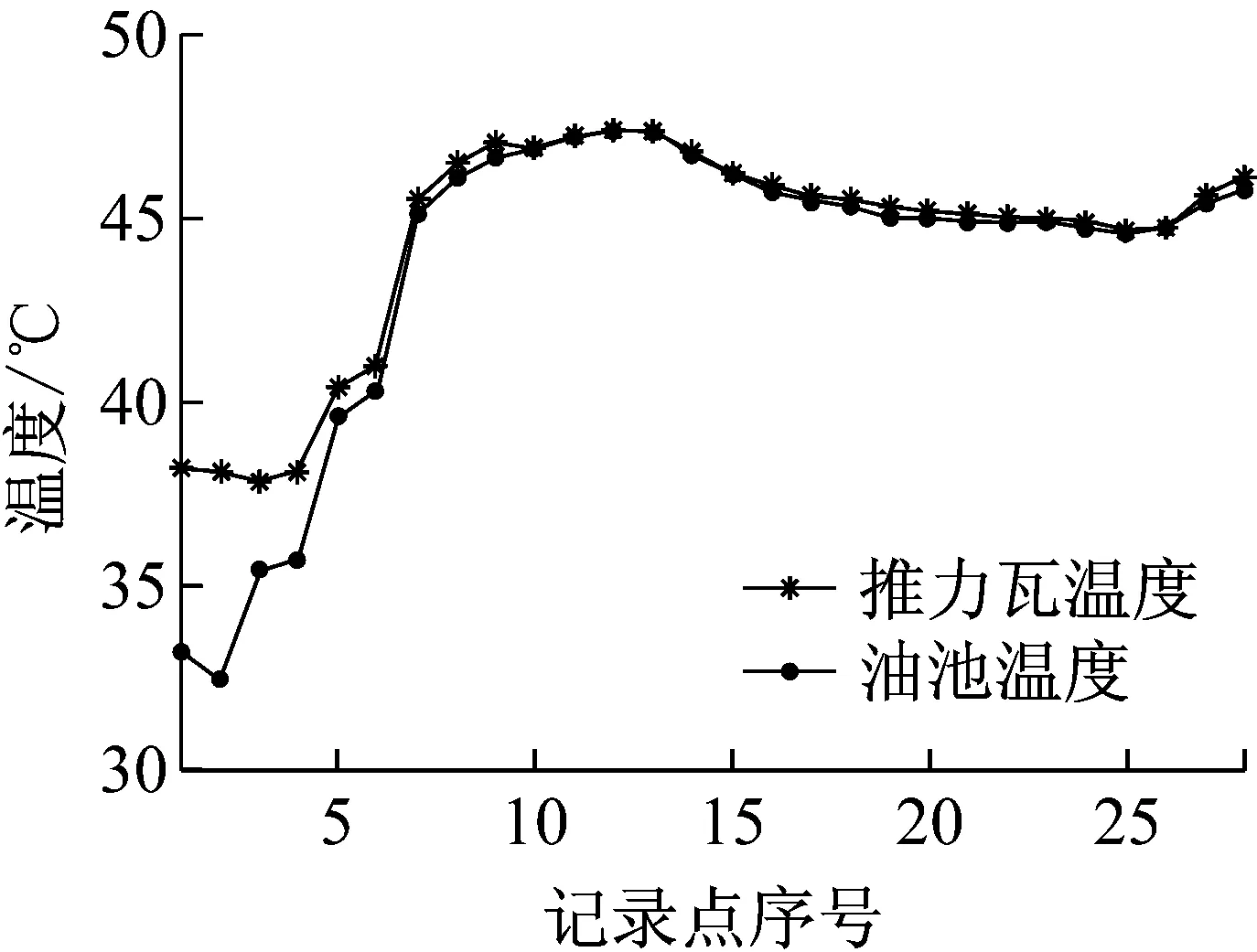

搭建TQ900J型推力軸承試驗臺,如圖10所示,開展推力軸承性能試驗。試驗臺驅動電機為400 kW變頻調速電機,最高轉速1500 r/min;采用徑向加載裝置模擬實船徑向掛重,采用軸向加載裝置與液壓油缸模擬實船軸向推力,液壓油缸推力可達2500 kN,滿足推力試驗要求。根據表4的試驗工況調整軸向推力和軸承轉速,單個循環試驗時長13.5小時,每0.5小時通過推力軸承上安裝的PT100溫度傳感器和數據采集監控系統采集推力瓦和油池的溫度值,并在電控箱上的數顯表上讀取數值。截取其中一個循環的試驗結果如圖11所示。

1.電機;2.齒輪箱;3.萬向聯軸器;4.前過渡軸;5.徑向加載部件;6.被試件;7.軸向承載部件;8.液壓油缸;9.承推臺架;10.公共底座

序號轉速r/min推力kN序號轉速r/min推力kN序號轉速r/min推力kN序號轉速r/min推力kN190110823383015233830222338302901109233830162338302323383031352401023383017233830242338304135240112338301823383025233830518050612233830192338302623383061805061323383020233830272409007233830142338302123383028240900

圖11 性能試驗記錄

由圖11可見,推力瓦和油池的溫度隨著施加推力的增大和轉速的提高而提高。在記錄點5和記錄點7時,推力和轉速大幅提升,致使推力瓦和油池溫度顯著提高。在記錄點7至記錄點26期間,推力和轉速保持不變,推力軸承進入長跑狀態,推力瓦和油池溫度先是逐漸趨于平穩,隨后小幅下降。這主要是因為,工況不變,因此兩者的溫度逐漸趨于穩定,然而推力是通過液壓油缸施加的,液壓油缸長時間保壓會產生少量泄露,致使推力小幅降低,因而推力瓦和油池的溫度也表現為小幅下降。在記錄點27時,推力和轉速又有小幅度提高,使得推力瓦和油池的溫度呈現上升趨勢。試驗過程中,推力軸承運行平穩無異響,隨后進行試驗后拆檢,推力瓦的拆檢情況如圖12所示。經檢測,推力瓦運行正常,無明顯磨損、發黑情況發生,驗證了TQ900J型推力軸承的承載能力滿足設計要求。

4 結論

(1)本文建立了分析可傾瓦推力軸承承載能力的數學模型,以MATLAB軟件為平臺自主編寫了推力軸承的計算程序,并以此預測推力軸承的承載能力。

(2)通過計算獲得了推力軸承承載能力的變化規律:隨著軸承推力增大,最大油膜壓力和摩擦功耗增大,最小油膜厚度減小;隨著軸承轉速提高,最小油膜厚度和摩擦功耗增大;隨著瓦塊傾角增大,最大油膜壓力呈現先增大后減小趨勢,高壓區域向著瓦塊出油邊移動。

圖12 推力瓦的拆檢情況

(3)通過開展TQ900J型重載推力軸承的性能試驗,驗證了該型軸承的承載能力。

(4)本文的研究成果可進一步完善重載推力軸承的設計方法。