異形全斷面盾構偏心刀盤試驗研究

閔 銳

(上海隧道機械工程分公司, 上海 200137)

0 引言

隨著城市的快速發展,對地下空間的利用與隧道建設愈加重要,盾構施工法憑借高效、安全等特點,普遍應用于城市隧道的開挖施工中。異形全斷面盾構是一種新型的單峒雙線隧道挖掘盾構,它比圓形斷面盾構的有效面積使用率高,同時克服了矩形盾構面臨的隧道結構受力變形、管片拼裝困難等問題,因此異形全斷面盾構得到越來越廣泛的應用。偏心刀盤是異形全斷面盾構掘進的關鍵部件之一,其主要功能是彌補大刀盤未能切削部分,從而實現全斷面切削,同時具有攪動渣土、泥漿、泡沫劑等混合物使其充分混合的作用。偏心刀盤與掌子面接觸,也需承載較大的推力與扭矩,其力學性能的優劣將直接影響盾構的掘進效率及施工安全性[1-4]。

國內外學者對盾構主刀盤已經做了大量的理論及實踐研究,借助有限元分析手段對其進行了相應的靜力學分析與模態分析,實現了刀盤的優化設計[5-7];陳饋[8]等對盾構掘進過程進行了動態仿真,得到了刀盤與掘進界面耦合作用下的動態強度和剛度;黃耀怡[9]等基于經典結構力學原理,采用逆向思維邏輯,研究提出刀盤結構強度驗算的逆向直接法;周陽宗[10]、李杰[11]等結合工程實例對刀盤的力學性能進行了校核,運用遺傳算法對刀盤刀具的布置進行了改進優化,極大程度的降低了刀盤的徑向不平衡力、傾覆力矩。

綜上所述,對盾構機刀盤的研究主要集中在傳統盾構機的刀盤上,而對偏心刀盤鮮有涉及。本文以某異形全斷面盾構偏心刀盤為研究對象,通過有限元分析和實驗的方法,對其堵轉性能進行了研究,并對偏心刀盤結構中的薄弱環節進行了優化設計。本研究方法為復合地層下異形盾構偏心刀盤的結構設計提供了參考依據。

1 異形盾構偏心刀盤結構

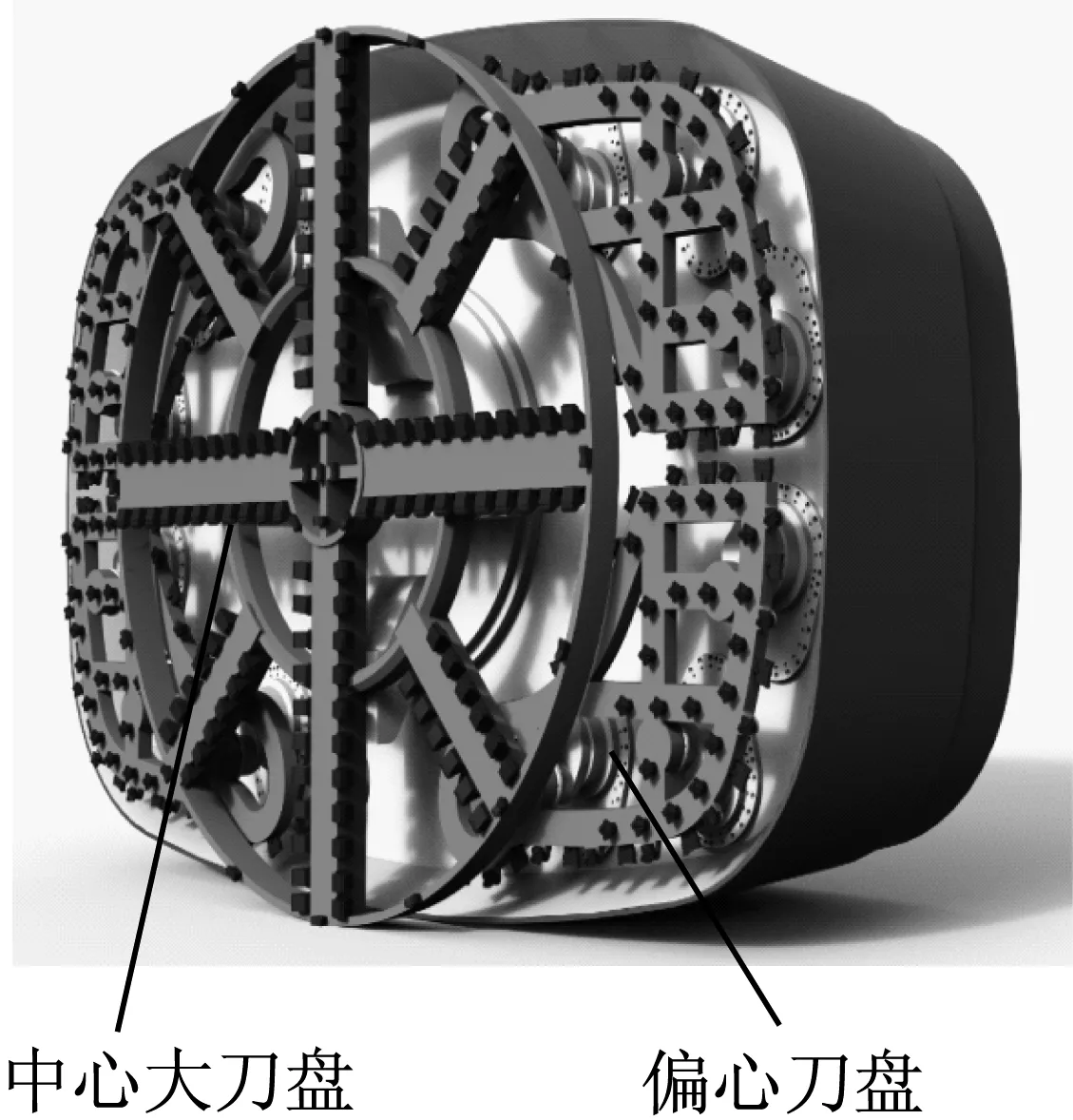

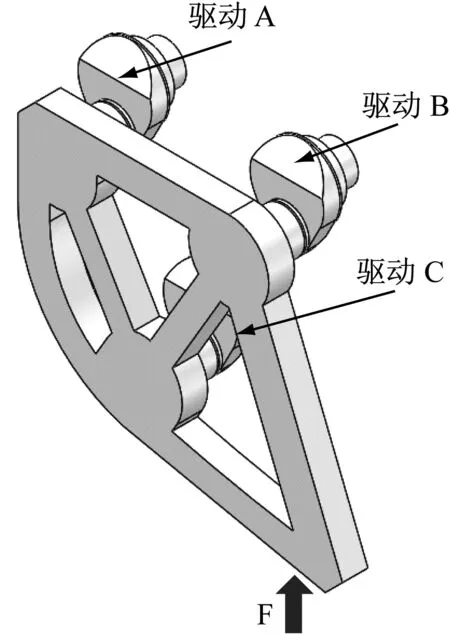

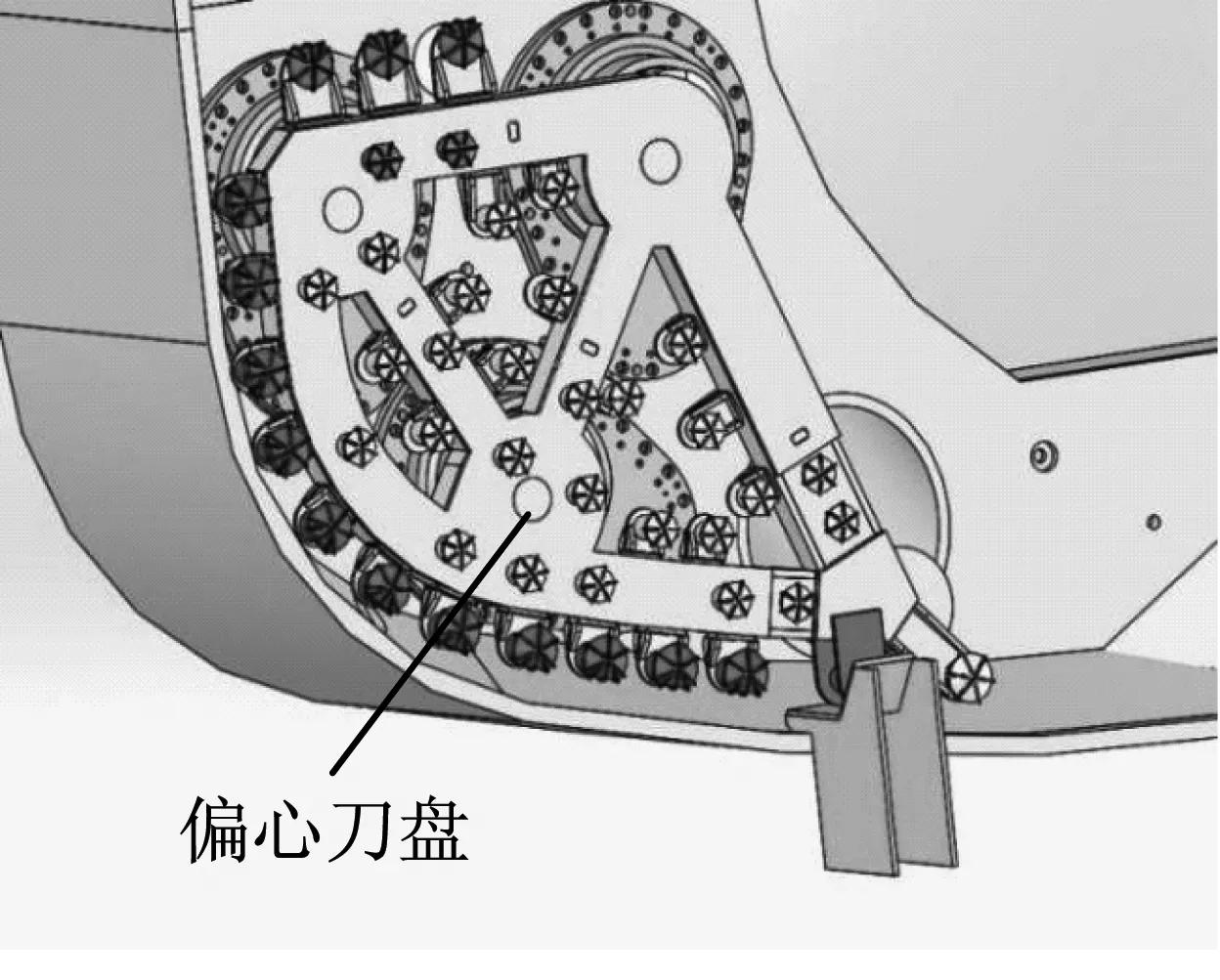

某型號異形盾構采用中心大刀盤和邊緣偏心多軸刀盤組合方式,如圖1所示。中心大刀盤與邊緣的偏心多軸仿形刀盤前后錯層布置,中心大刀盤靠前布置,施工時可先一步接觸土體,分擔推進過程中主要的切削應力,對后側的偏心刀盤起到一定的保護作用。中心大刀盤在矩形斷面中切削最大面積,偏心多軸驅動的仿形刀盤外沿與殼體外輪廓相似,彌補大刀盤未能切削部分,從而實現全斷面切削。

圖1 刀盤組合Fig.1 Cutter combination

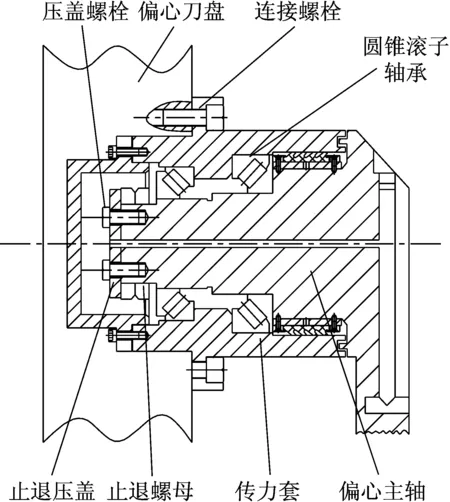

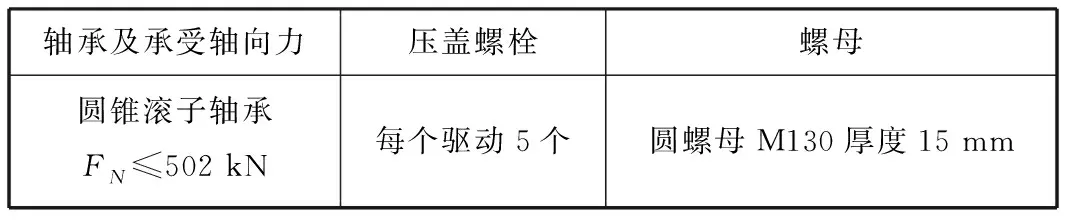

每個偏心刀盤連接多個偏心驅動裝置。圖2為偏心驅動裝置的結構圖,主要包括偏心主軸、圓錐滾子軸承、傳力套、止退螺母、止退壓蓋、連接螺栓等。軸承、螺栓及螺母的參數如表1所示。偏心驅動裝置一端連接刀盤,另一端通過外殼體支承在盾構機殼體承壓隔板上。該刀盤驅動結構可以看作為一個連桿機構。在實際工作過程中,由多個(本項目為3個)驅動電機帶動對應偏心主軸旋轉進而對土體擺動切削,土體抗力產生較大的軸向載荷和徑向載荷,最終作用在殼體承壓隔板上。

圖2 偏心驅動裝置Fig.2 Eccentric cutterhead drive

表1 偏心刀盤相關參數

2 偏心刀盤堵轉工況仿真分析

2.1 仿真模型的建立

異形盾構掘進過程中偏心刀盤底部容易堆積渣土,且渣土受力后不斷被壓實,如果不能對渣土及時清理,則容易造成堵轉,偏心刀盤承受徑向載荷增大。以盾構左下偏心刀盤為研究對象建立三維模型,對堵轉工況下偏心刀盤各部分受力進行分析。為提高計算效率和可收斂性,在不影響分析精度的條件下對模型進行適當簡化,去掉不承受徑向力的電機等結構,忽略圓角、倒角、小孔等幾何特征,簡化后模型如圖3所示。

圖3 偏心刀盤簡化模型Fig.3 Eccentric cutter head simplified model

將簡化后的模型導入ANSYS中,添加材料屬性,采用3維20節點六面體網格進行劃分,并根據堵轉工況在刀盤底部添加局部徑向力,各偏心軸末端施加固定約束。以電機最大輸出扭矩為堵轉過程中偏心刀盤所受載荷,施加在偏心刀盤遠端,如圖3。

2.2 仿真結果及分析

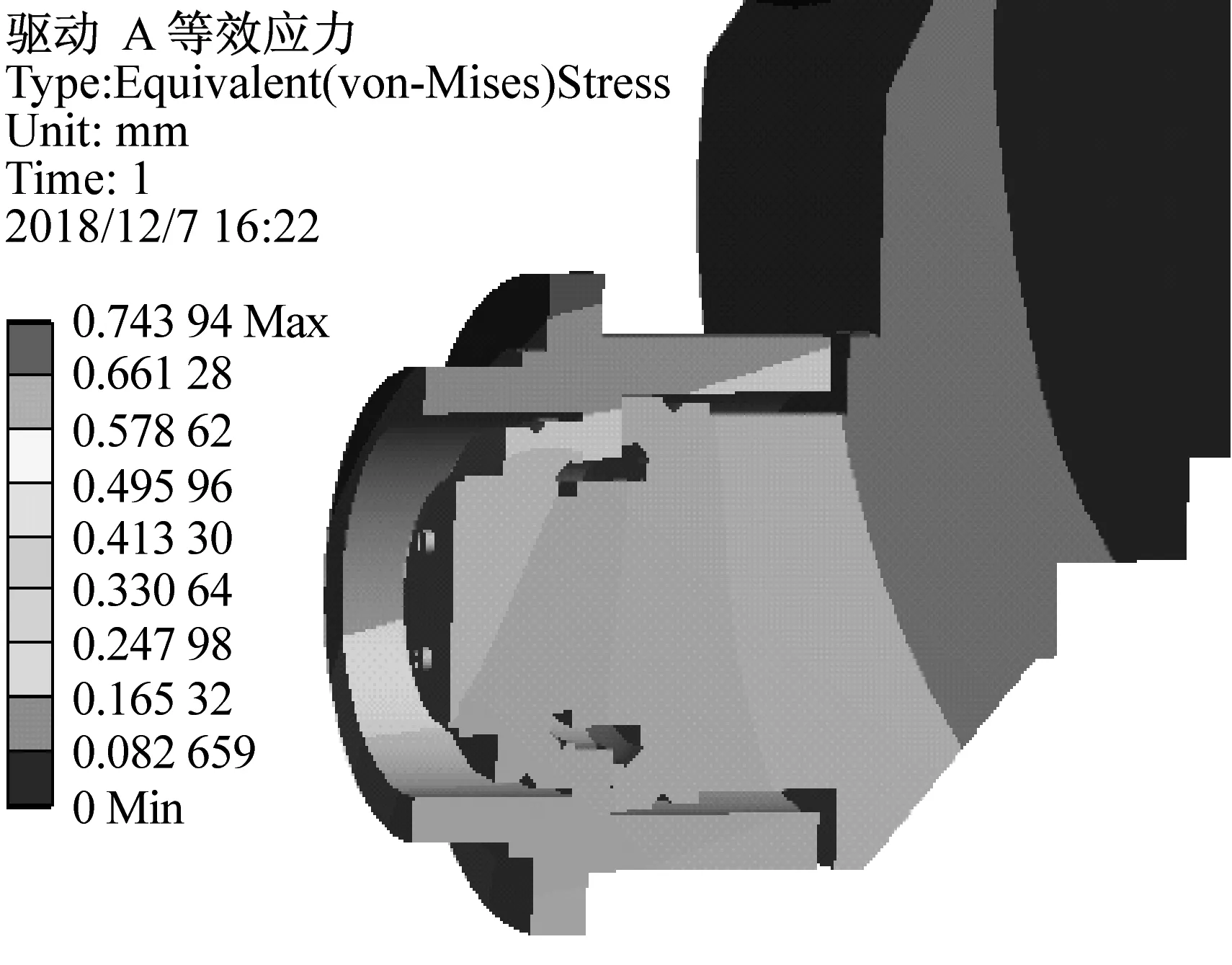

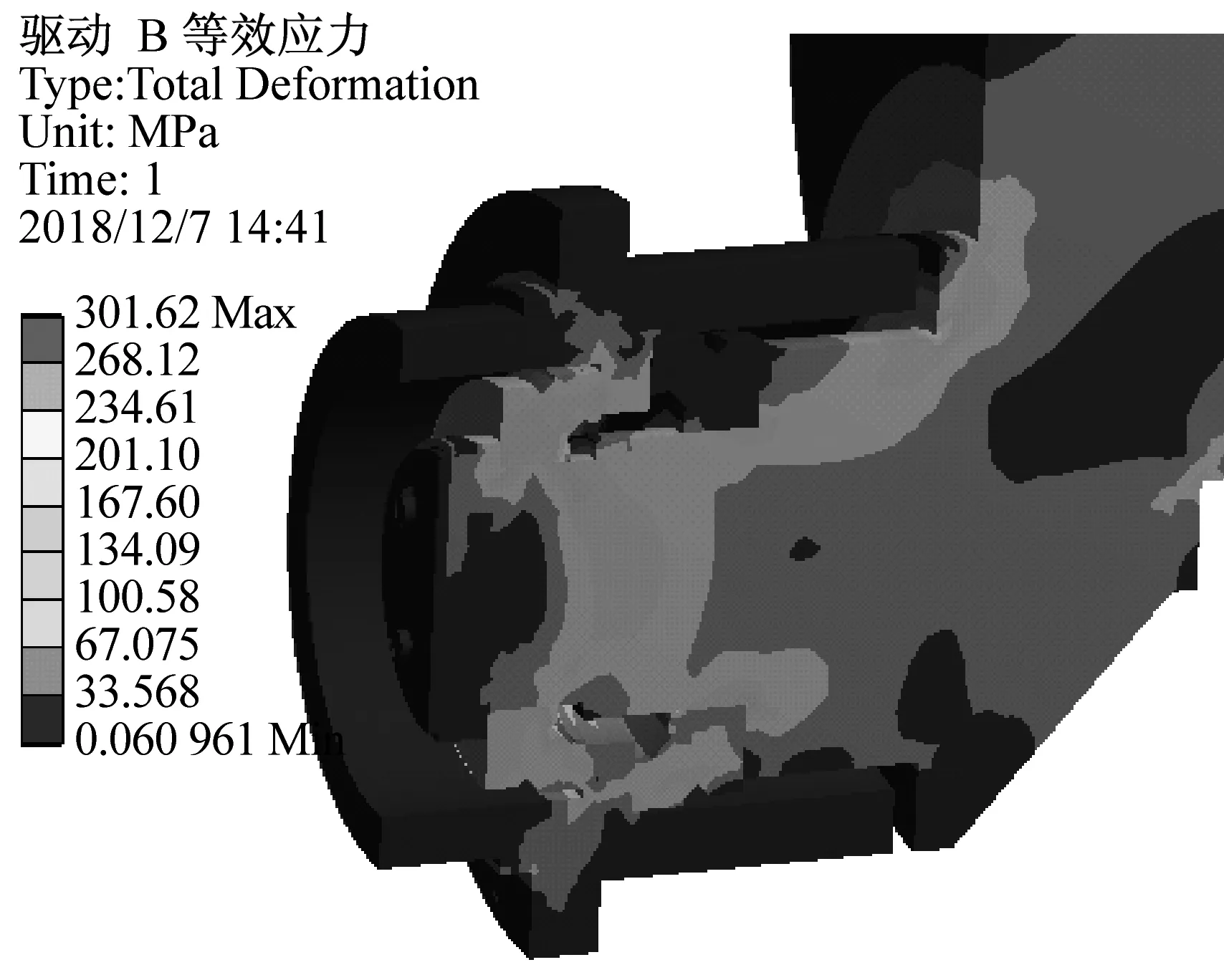

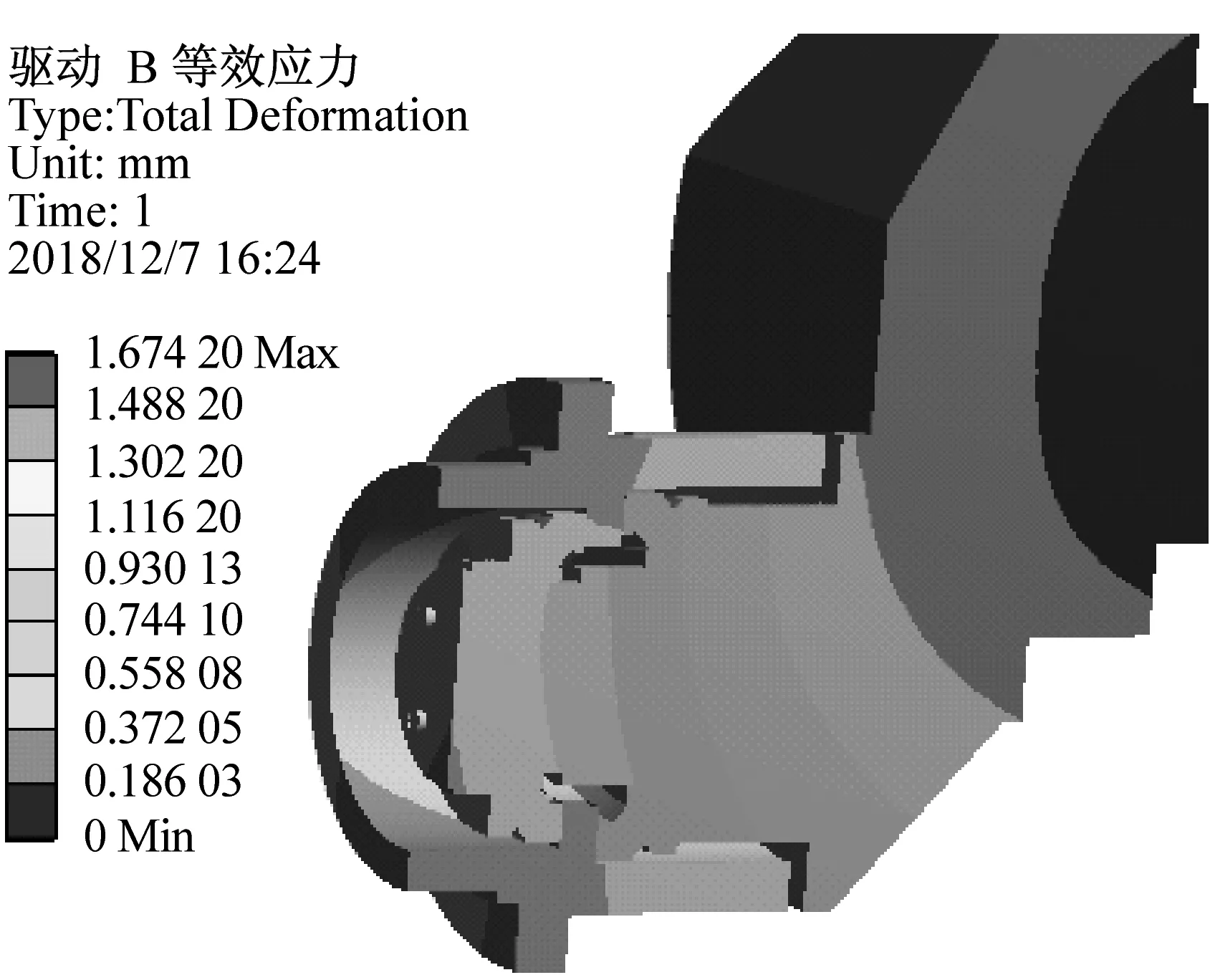

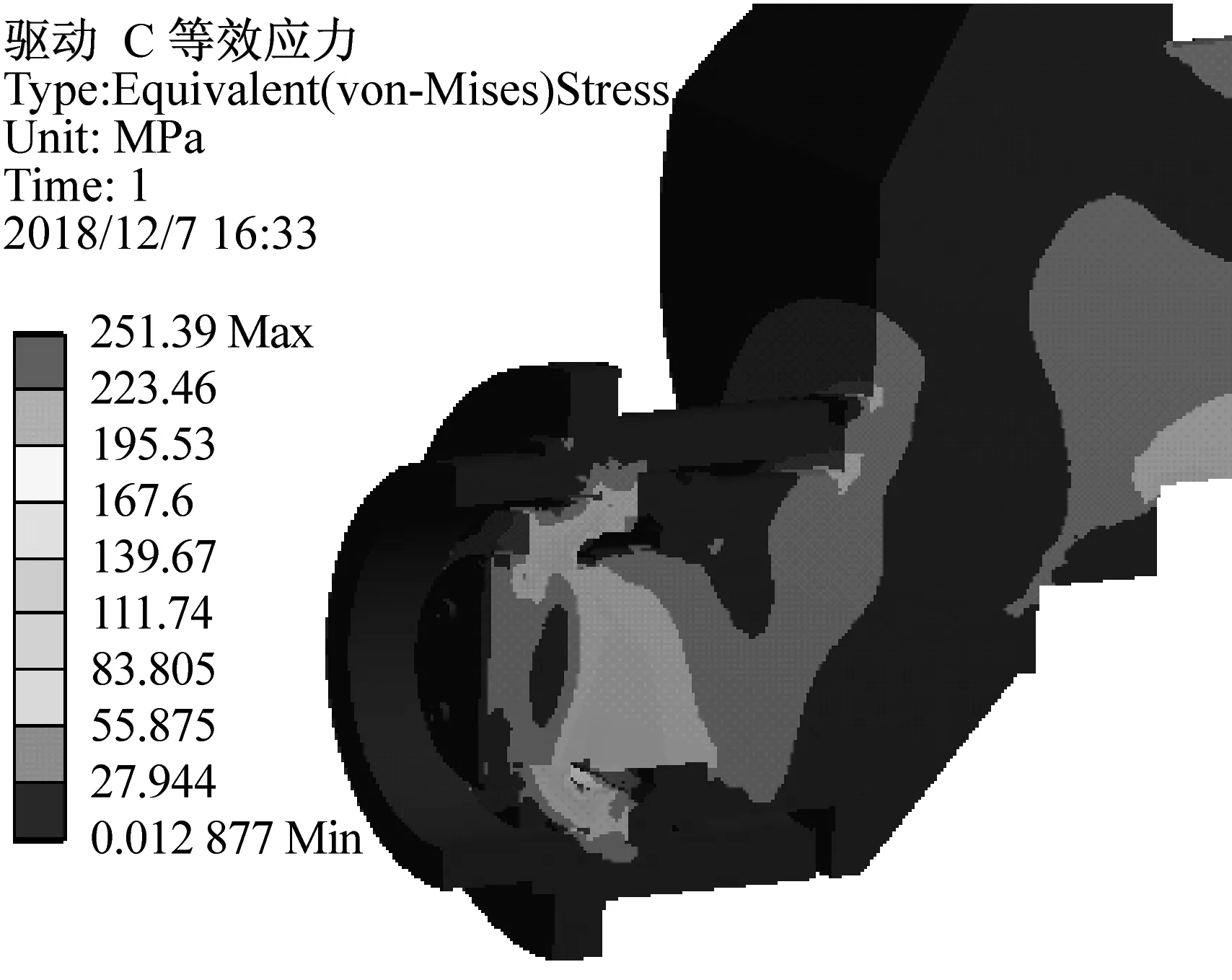

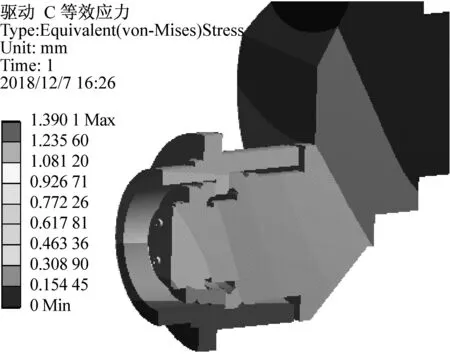

經后處理計算得到偏心刀盤各驅動的等效應力云圖和變形云圖,如圖4所示。

(a) 驅動A應力云圖

(b) 驅動A變形云圖

(c) 驅動B應力云圖

(d) 驅動B變形云圖

(e) 驅動C應力云圖

(f) 驅動C變形云圖

由圖可知該工況下偏心刀盤最大等效應力為301 MPa,最大變形為1.67 mm,均位于驅動B處。各驅動最大應力大小不同,但均位于圓錐滾子軸承與止退螺母連接處,且止退螺母與偏心軸連接處有較大應力;各驅動最大變形位于軸承支座與刀盤受力點連線上,由刀盤局部受力產生的傾覆力矩造成,螺栓與螺母檔塊連接處變形較大,且沿偏心軸軸線方向遞減。可見,止推螺母、連接螺栓和軸承等部分為薄弱環節。

3 模擬堵轉實驗

3.1 現場實驗

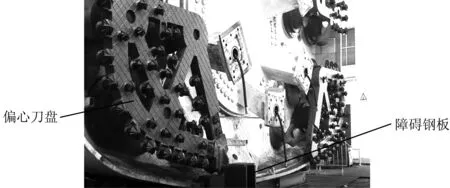

根據仿真結果,考慮最惡劣工況,設計對應的偏心刀盤模擬堵轉實驗方案和裝置,如圖5所示。在取消所有保護的情況下,在偏心刀盤底部焊接障礙鋼板,驅動運行時,偏心刀盤與固定障礙鋼板產生運動干涉,從而達到堵轉并形成軸向力加載的目的。

(a) 設計方案

(b) 現場布置

刀盤轉動采用伺服電機驅動,刀盤扭矩、刀盤轉速能夠得到精確控制并且相關工作參數可通過預先安裝在盾構上的相關設備自行給出。實驗過程中不斷加大偏心刀盤三個驅動的輸出扭矩值,觀察刀盤堵轉現象。

3.2 實驗結果及分析

在偏心刀盤與底部障礙鋼板的持續相互作用下,當驅動電機輸出扭矩達到最大扭矩值的70%時,偏心刀盤驅動止推螺母發生脫落。導致螺母脫落的因素主要有:① 當偏心刀盤發生堵轉后,偏心刀盤底部所受徑向力不斷增加,徑向力在圓錐滾子軸承作用下,產生的軸向分力作用于止退螺母;② 在堵轉發生時,三個偏心刀盤驅動電機存在較大的扭矩差,產生了額外的傾覆力矩并轉化為軸向力;③ 由于刀盤旋轉受阻,在刀具受力變形后產生了軸向分力,進而傳遞至止推螺母。在多種因素影響下,止退螺母受到的軸向力不斷增加,超過了螺母的許用值。

根據實驗結果及分析得到偏心刀盤止推螺母脫落的主要原因是堵轉時產生的徑向力、軸向力和傾覆力矩附加作用于止推螺母,使螺母承受的軸向力大大增加,超過了螺母的許用應力值。實驗結果與仿真結果一致,進一步驗證了仿真的可靠性。

4 偏心刀盤的驅動結構優化及實驗

4.1 結構優化

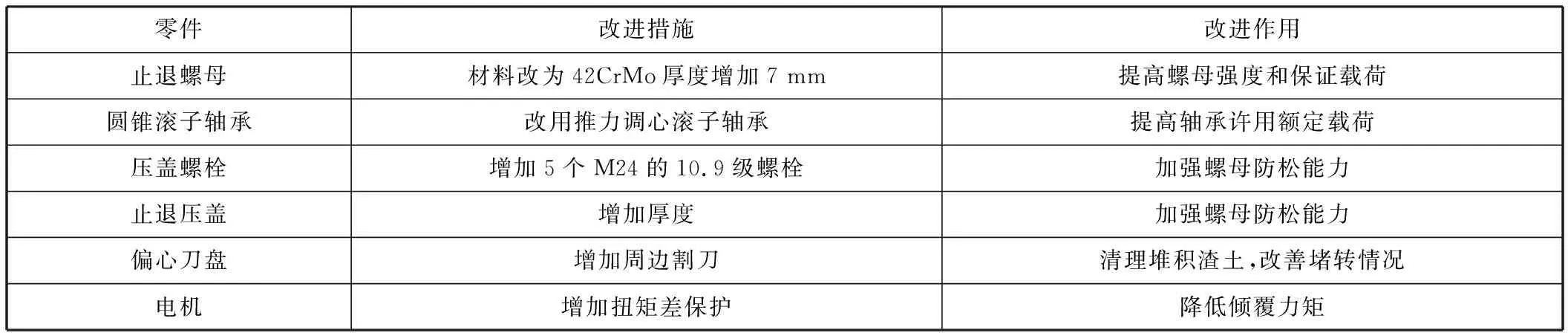

基于仿真和實驗結果對偏心刀盤的驅動結構進行了優化設計,具體改進如表2所示:

表2 改進措施

4.2 可靠性驗證實驗

對優化后的刀盤進行實驗,包括偏心刀盤堵轉對比實驗與輸出扭矩加載實驗。

偏心刀盤堵轉對比實驗與刀盤結構未優化前實驗方法相同,在此工況下持續運轉3分鐘,通過現場觀測,刀盤驅動止退螺母并未有任何脫落征兆。繼續加大刀盤輸出扭矩,直至達到驅動扭矩輸出最大值,是結構優化前的兩倍。通過現場觀測,所有止退螺母均未脫出且未發現其余不利現象,同結構改進前的偏心刀盤驅動輸出值對比,改進后的偏心刀盤力學性能明顯優于未改進前。

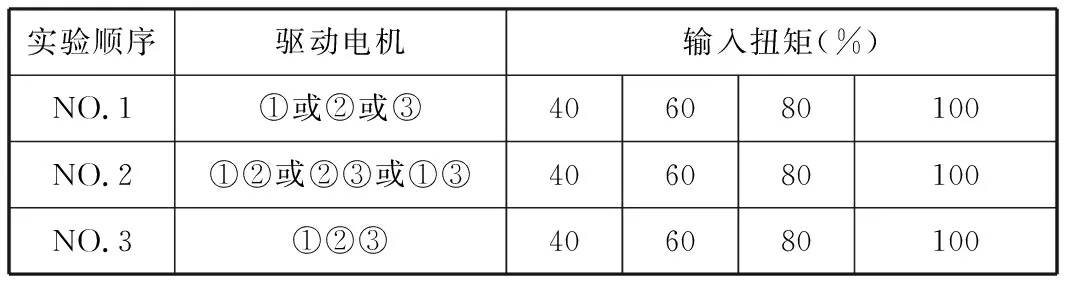

考慮最大額外負載產生的傾覆力矩,通過輸出扭矩加載實驗,對改進刀盤在極限工作參數下的工作表征進行研究。實驗共分為三組,表3給出了扭矩加載實驗的主要內容。第一組實驗任意選取一臺電機,輸出扭矩給定依次為40%、60%、80%和100%;第二組實驗任意選取兩個電機,輸出扭矩給定依次為40%、60%、80%和100%;第三組實驗同時運轉三臺電機,輸出扭矩給定依次從40%、60%、80%和100%。通過數據采集系統實時監測電機的負載及轉速變化,同時觀察刀盤的運行狀態。

表3 實驗方法

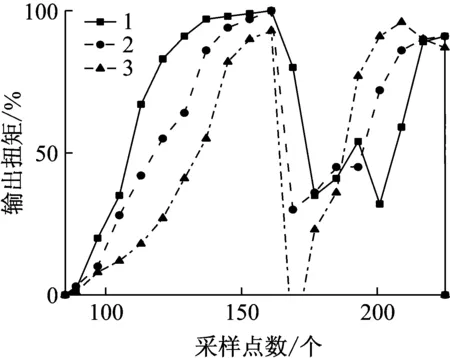

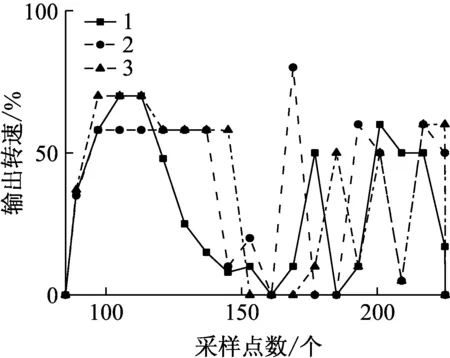

實驗過程中觀察偏心刀盤運轉狀態,未發現任何損壞性故障。三臺驅動電機同時100%加載,刀盤扭矩和電機轉速如圖6、圖7所示。其中圖6三臺電機最大輸出扭矩疊加達到292%,超過200%的持續時間為4s,圖7為對應時刻電機轉速,可以看出對應電機轉速與輸出扭矩呈負相關趨勢。在遠高于盾構施工許用參數的工況下,偏心刀盤運轉正常,這對保證盾構施工的順利進行具有重要的工程價值,同時強有力的驗證了結構優化設計的可靠性。

圖6 同時100%加載扭矩Fig.6 100% loading torque value

圖7 同時100%加載電機轉速Fig.7 100% loading speed value

5 結論

采用ANSYS對偏心刀盤結構進行靜力學分析,得到了偏心刀盤在給定荷載作用下的變形趨勢和變形量、應力應變分布,并進行了偏心刀盤堵轉實驗,兩者都表明止退螺母和圓錐滾子軸承是薄弱部位。根據有限元仿真和實驗結果對偏心刀盤進行了優化,對薄弱環節進行了加強,并進行了相關實驗。經過結構優化設計的偏心刀盤結構力學性能得到了極大提高,在極限工況參數下實驗一段時間,偏心刀盤并未發生任何機械故障。說明了仿真方法和實驗研究的有效性,同時該研究方法為異形盾構偏心刀盤的結構設計提供了參考依據。