隱式全參數化車身輕量化方法

楊旭 劉瑩 喬鑫 魯永建 夏天 王俊峰

(華晨汽車工程研究院)

車身的性能很大程度上取決于車身概念設計階段方案的選擇。在車身概念設計階段,如果能精確地控制車身的性能指標,可以大大縮短產品開發周期,利于保證產品后期性能的穩定性[1]。汽車設計過程中,輕量化是開發人員比較關注的指標,研究表明,汽車的尾氣排放和油耗與汽車的質量有一定關系,汽車質量下降10%,尾氣CO2排放量下降13%,油耗下降6%~8%[2]。因此,如何找到一個車身性能與輕量化的最佳設計平衡點十分重要。文獻[3]對汽車輕量化多學科設計優化方法進行綜述,將復雜的多學科問題加以分解,降低了優化問題的復雜度。文獻[4]通過SFE Concept對車身多學科輕量化設計優化進行了研究,通過多學科聯合優化找到滿足系統各項性能要求的輕量化方案。文章根據車身結構特點,提出模塊化構建車身的方法,借助隱式化參數軟件SFE Concept,通過Isight計算機輔助優化平臺,實現了車身前期開發階段的輕量化設計,縮短了產品的開發周期,為后期產品的詳細設計打下了很好的基礎。

1 模塊化車身構建方法

1.1 車身結構劃分

在車身設計過程中,可按車身結構特點將車身分為上車身和下車身兩部分,其中上車身主要包括側圍、頂蓋及玻璃等結構,下車身主要由前端模塊、前地板及后地板等結構組成,各模塊連接組成一般是通過焊點、涂膠及弧焊等形式來實現。

1.2 SFE Concept隱式參數化模型構建

SFE Concept作為首款應用在汽車概念設計階段的隱式全參數化軟件,提供了自下向上的建模方法。所有的梁、面以及模型的局部特征均由參數化的點、線及截面等基礎特征來實現。圖1示出車身門檻參數化模型。從圖1可以看出,斷面和基線的形狀及空間位置決定了門檻的形狀特性,可以根據實際需求進行調整控制。

圖1 車身門檻SFE Concept模型實現過程示意圖

模型的拓撲關系主要指模型之間的連接關系,包括各板件之間的焊接、涂膠及一些孔的螺栓連接等,均可通過相關功能實現。接頭作為車身側圍的重要連接點,完全可以通過SFE Concept來完成。軟件中強大的Map功能,保證了模型特性拓撲關系的隨動性,使車身模塊化建模方法成為可能。圖2示出門檻與B柱的接頭位置在x方向的變化情況。從圖2可以看出,接頭位置的改變并沒有影響門檻與B柱的拓撲關系。

圖2 車身門檻與B柱間接頭位置變化示意圖

1.3 建模過程中的命名方法

車身模塊化的建模方法要求在模型搭建過程中要遵循一定的命名規則。車身零部件模型很多,如果不按一定規則命名,不利于模型后期的更改和替換,建模過程中一般先完成左側車身,右側車身通過鏡像功能來完成。表1示出車身SFE Concept模型命名規則表。推薦按表1規則并結合車身實際狀態進行歸類命名,將車身劃分為上車身與下車身,然后按車身一定裝配結構順序分解,如上車身可分為側面結構、車頂棚等。具體劃分情況要結合車身的結構特點,保證各模塊特征明顯、劃分清晰、可替換性強。

表1 車身SFE Concept模型命名規則表

2 全參數化車身創建

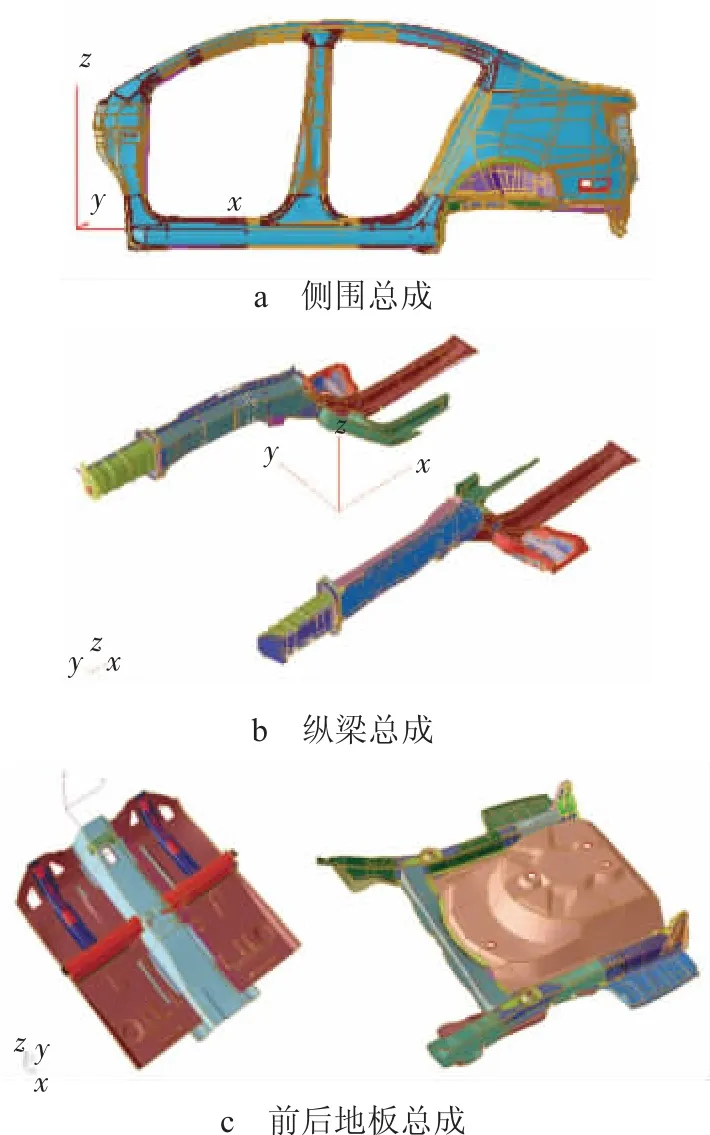

2.1 車身各模塊創建

以某平臺轎車車身有限元模型為參考,按上述方法和命名規則,分別建立車身各模塊的SFE Concept模型,車身部分結構模型,如圖3所示。

圖3 部件模塊SFE Concept模型圖

2.2 車身模型創建

車身各總成模塊創建完成后,將所有模塊裝配在一起,根據實際連接情況使用焊點、螺栓和膠等連接方式建立完整的車身模型,如圖4所示。

圖4 車身總成SFE Concept模型圖

2.3 車身模型驗證

車身SFE Concept模型完成后,對模型進行網格劃分,采用Nastran求解格式,生成可以直接用于計算的有限元網格,如圖5所示。將車身有限元模型導出并采用Nastran計算其模態、彎曲剛度、扭轉剛度和質量,并與原有限元模型結果進行對比,如表2所示。從表2可以看出,通過SFE Concept建立的模型與原有限元模型分析結果十分相近,說明車身SFE Concept模型精度很高,可作為車身后續優化工作的基礎模型。

圖5 車身SFE Concept有限元網格模型圖

表2 車身模型性能參數對比表

3 車身輕量化

目前,汽車行業內普遍認可的車身輕量化指標是白車身的輕量化系數,此系數主要是從車身的質量、尺寸及扭轉剛度這3個方面對車身的輕量化進行評價,系數越低表示輕量化水平越高,計算公式,如式(1)所示。

式中:L——輕量化系數;

M——白車身質量,kg;

CT——車身扭轉剛度,N·m/(°);

A——四輪的正投影面積,m2。

從式(1)可以看出,當A恒定時,若車身質量降低、扭轉剛度增大,則輕量化系數變小。為了降低車身的輕量化系數,目前主要方法有減小板材厚度并提高鋼板強度法、減少車身零件使用數量法、使用輕質復合材料法及改善車身焊接工藝法等[5],這些方法的核心思想均為減輕質量而不降低車身剛度。車身設計開發的關鍵在于找到一個設計平衡點,即在保證車身剛度等性能不變或增大的前提下,盡可能地降低車身的質量,以提升車身輕量化水平。

近似模型法是一種通過數學模型的方法逼近1組輸入與輸出變量的方法,核心思想是通過試驗或經驗數據庫等方法獲得樣本數據,通過一定方法構建具有可信度的近似模型,以表達輸入與輸出變量的關系,將復雜的工程問題轉化為數學求解計算問題,以加快尋求優化解的速度[6]。常用的試驗設計方法包括全因子設計、部分因子設計、正交數組設計、拉丁超立方設計、最優拉丁超立方設計等[7]。車身前期開發階段,車身剛度等性能主要通過CAE計算獲得。當車身多個部件結構和尺寸發生改變時,因計算量很大、耗時很長,因此,適合采用近似模型法來尋找車身最優設計狀態,滿足車身性能指標,提升車身輕量化水平。

3.1 車身模態、彎曲剛度、扭轉剛度和質量分析流程建立及樣本計算

使用SFE Concept與Isight軟件聯合建立車身仿真自動化計算流程,核心過程,如圖6所示。

圖6 車身聯合仿真自動化計算流程圖

在SFE Concept中錄制設計變量,通過Isight軟件驅動設計變量,根據變量水平的不同生成若干個DOE樣本。Isight根據DOE樣本驅動SFE Concept生成不同網格模型并提交Nastran進行計算,直至所有樣本計算完成。

文章以車身SFE Concept模型為基礎,以車身側圍內部各鈑金件的厚度為設計變量,建立車身模態、彎曲剛度及扭轉剛度自動計算流程,獲得DOE計算樣本結果。圖7示出車身模態、彎曲剛度、扭轉剛度和質量分析流程。

圖7 車身模態、彎扭剛度和質量分析流程圖

通過車身模態、彎曲剛度、扭轉剛度和質量的自動化分析流程分別得到各自計算樣本。

3.2 車身模態、彎曲剛度、扭轉剛度和質量的近似模型

通過模態、彎曲剛度、扭轉剛度和質量的自動化分析流程分別得到各自計算樣本,以此樣本為基礎,采用RBF神經網絡法和二次響應曲面法,構建近似模型,使最大誤差和平均誤差滿足目標要求,如表3所示,并使用這些近似模型對車身進行優化。

表3 車身近似模型誤差分析表%

3.3 車身質量優化

以車身模態、車身彎曲模態和扭轉模態的間隔以及彎曲和扭轉剛度為約束,以質量最小為目標進行優化,優化流程,如圖8所示。經過多輪迭代優化,得到最終優化方案,并與原始車身性能狀態進行對比,如表4所示。從表4中可以看出,模態、彎曲剛度和扭轉剛度變化不大,而車身質量由304.8 kg下降到290.25 kg,車身質量減輕14.55 kg,優化效果明顯。

圖8 車身質量優化計算流程圖

表4 車身質量優化性能參數對比表

4 結論

文章提出模塊化車身建模方法,依據模塊劃分方法,通過SFE Concept隱式參數化建模軟件完成車身各組成模塊的建立,通過Map建立車身模塊間的拓撲關系,最終得到車身全參數化模型,便于車身后續優化等工作的展開。通過SFE Concept與Isight建立車身模態、彎扭剛度和質量自動化計算流程來獲得樣本數據,通過近似模型法來對車身質量進行優化,在滿足性能目標情況下,找到了車身合理的輕量化設計方案,車身質量減輕14.55 kg,優化效果明顯。在車身前期開發階段采用近似模型法對車身進行優化,提高了尋找車身輕量化和性能最佳設計平衡點的速度,縮短了產品開發周期,降低了產品的開發成本,對汽車其它零部件的優化具有一定的指導作用。