基于CAE分析USB外殼模具異型水路的設計

王秀梅 翟豪瑞

(1.常州機電職業技術學院車輛工程學院,江蘇 常州,213164;2.鹽城工學院汽車工程學院,江蘇 鹽城,224051)

模具的冷卻周期通常占到整個塑料件成型周期的2/3以上。合理的冷卻系統設計可以縮短冷卻時間、提高冷卻效率、降低模溫差,使產品溫度均勻從而減小翹曲變形[1-2]。隨著金屬3D打印技術的不斷發展,異型水路的模具設計方案,可以極大的提高水路冷卻效率從而減小產品翹曲變形量[3]。下面以USB外殼注塑件模具的水路設計為例,采用Moldex3D對異型水路設計進行有效性評估,以達到降低冷卻時間、改善翹曲從而提高生產效率的目標,并采用金屬3D打印技術制作了異型水路。

1 原始方案設計分析

1.1 傳統水路設計

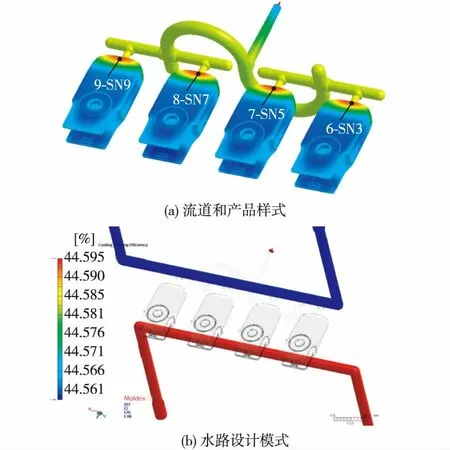

產品為某公司生產的USB外殼注塑件,采用一模四穴的模具設計方案。材料是一種丙烯腈丁二烯苯乙烯聚合物(ABS+阻燃劑BC),該產品外觀要求嚴格,棱線要清晰不可有澆口痕跡,且最大翹曲量不能超過0.050 mm,成型周期控制在10 s以內。原始方案設計如圖1所示。

圖1 原始方案設計

1.2 模流分析結果

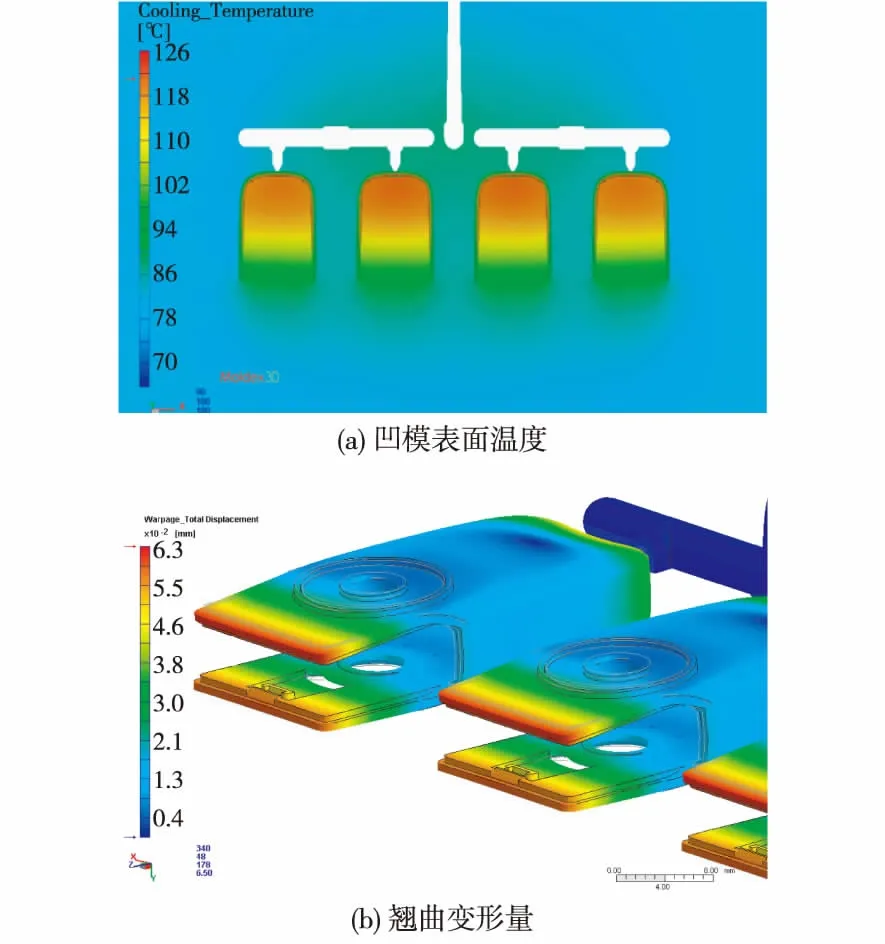

采用Moldex3D模流分析軟件對原始方案進行分析,結果如圖2所示。

圖2 傳統水路分析結果

圖2 (a)顯示凹模表面溫度監測點高達127 ℃,導致積熱嚴重不容易散熱。冷卻水管效率低,需要較長冷卻時間,導致成型周期較長。且USB注塑件表面溫差較大,導致不均勻的收縮,容易引起翹曲變形量大。從圖2 (b)可以看出,USB最大翹曲變形量為0.063 mm,最大翹曲位置為注塑末端,方向為向里面翹曲,這與凹模腔表面溫度較高有關。因此需要重新設計冷卻水路,解決冷卻效率低、模腔表面溫度高、翹曲變形量大、成型周期長的問題。

2 優化方案設計分析

2.1 異型水路設計

異型冷卻水路原理是隨著產品的形狀而配置水路,相對于傳統直孔水路,它的形狀可以是異型的。和傳統水路相比,由于它能夠均勻貼合產品, 使得產品在注塑生產過程中冷卻時間更短、生產周期縮減,能有效提高制品產量。另外,由于冷卻均勻,產品的變形量也會得到很大控制,產品的合格率也能得到提升。通過冷卻液 (水) 在模具內通道流過,為注塑件帶走更多的熱量,達到快速冷卻,這種冷卻效果的速度和均勻性是由流體通道以及冷卻流體的速度來決定的。根據USB外殼一模四穴的模具結構設計和產品的外觀結構,凹模部分設計出如圖3所示的異型水路分布,水路直徑為1.5 mm。

圖3 異型水路設計

2.2 優化方案分析結果

根據異型水路設計方案,再次采用Moldex3D模流分析軟件進行分析,結果如圖4所示。從圖4(a)可以得出凹模表面最高溫度為87 ℃,比使用傳統水路的127 ℃降低了31.5%,冷卻效果顯著,極大的提高了冷卻水路的效率。由圖4(b)可知,產品翹曲最大變形量減小到0.035 mm,翹曲變形量相對于傳統水路減少了44.4%,滿足產品設計要求。

在模流分析過程中選取4個監測點[見圖1(a)],對比2組設計的冷卻時間隨溫度的變化情況,如圖5所示。傳統水路設計方案最高溫度為118 ℃,異型水路設計方案最高溫度94 ℃。而且異型水路設計方案溫度下降很快,不到5 s可將溫度降到70 ℃以下,但是傳統水路設計很長時間后卻很難降到100 ℃以下。

圖4 異型水路分析結果

圖5 兩種方案監測對比

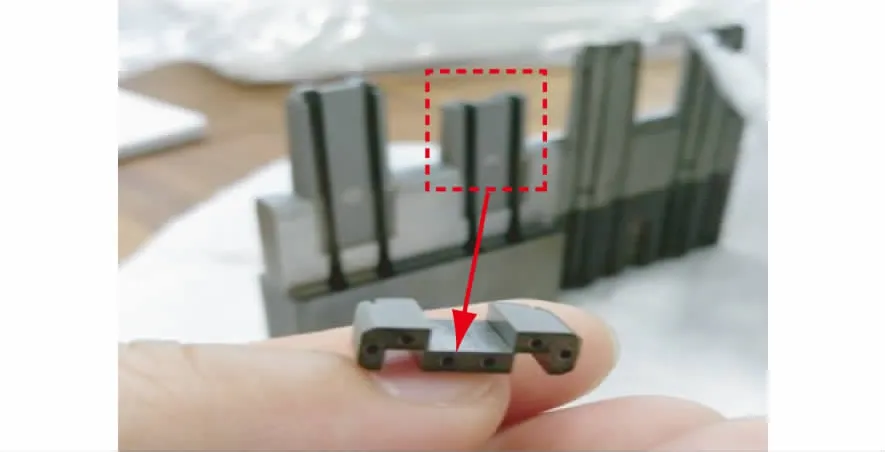

3 試模驗證

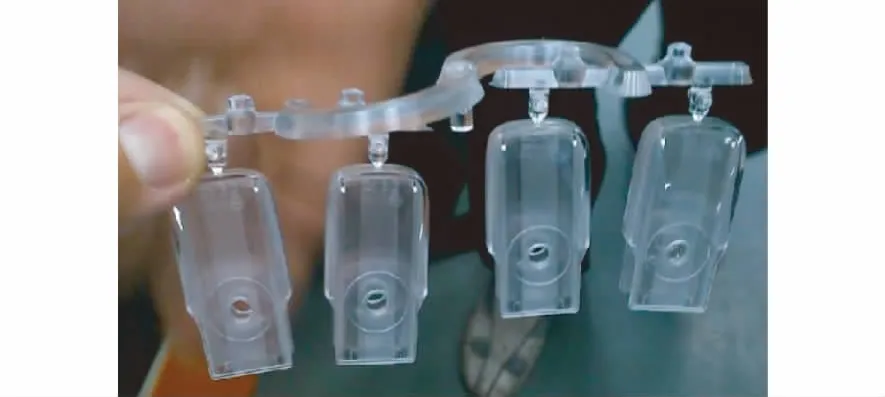

基于以上模流分析結果,采用金屬3D打印技術制作出異型水路,如圖6所示。由于金屬3D打印費用高昂,只有凹模型腔里面部分采用金屬3D打印技術制作,最后異型水路部分與傳統水路部分拼接起來,這樣極大的節約了制造成本。異型水路解決了產品內部積熱的問題,試模發現原始水路設計冷卻時間17~18 s,異型水路冷卻時間降到7 s,冷卻時間相對傳統水路縮短了58.8%。但是達到預期的良好效果,最終注塑成型產品如圖7所示。

圖6 異型水路金屬3D打印實物

圖7 成型產品

4 結論

通過Moldex3D模流分析軟件對USB外殼模具原始方案和異型水路方案分別進行了分析,分析結果和實際試模結果表明,采用異型水路的翹曲變形量相對于傳統水路減少了44.4%,冷卻時間縮短了58.8%,大大縮短了產品的生產周期,降低開發成本,提高制件的質量。