目前航空制造業數控設備技術發展動態

■航空工業西安飛機工業(集團)有限責任公司 (陜西 710089) 劉紅安 李元華

1.我國航空制造業面臨的國際競爭壓力之大前所未有

目前,國際著名航空企業為了在激烈的市場競爭過程中立于不敗之地,其生產效率大大提升,各種制造成本繼續壓縮,新技術的應用不斷普及并深入,達到了令人嘆為觀止的程度。因為新的管理理念的產生和新技術的應用為發展航空工業的生產力提供了無限的可能。如波音公司在飛機裝配線(見圖1)中成功地使用了脈動式總裝線,這一創造性應用的成功,同時也帶動了其他飛行器制造商的發展。

受此影響,其他航空制造業巨頭也不甘示弱,繼波音之后,美國的洛克希德·馬丁公司通過技術革新,大大提升了航空產品的制造效率。于2017年,洛克希德·馬丁共生產了66架F-35戰機,F-35脈動生產線如圖2所示,2018年預計將達到90架,隨著技改的深入,當洛馬將目前最先進的飛機制造技術 “集成裝配線(Integrated Assembly Line,IAL)”投入到制造和裝配環節,洛馬的最終目標是在2023年實現年產160架F-35戰機!

我們在驚嘆這一連串令人眼花繚亂的數字的同時,不禁要問:“作為航空產品的零部件制造和供應商,如何才能縮短生產周期、提高產品質量、加快步伐與多、快、好、省的提供產品零部件,與航空產品的整機裝配環節無縫銜接?”。

如果全盤否定目前的管理模式與生產組織方式,一味照搬國際知名企業的“成功經驗”與作法,則與“瘦身健體,提質增效”的指導原則大相徑庭,并且因為沒有經歷類似先進制造技術探索的過程和經驗積累,很可能會陷入“欲速則不達”的尷尬境地!

圖1 Aft Body裝配線工廠進行波音Dreamliner機身裝配

圖2 F-35脈動生產線

2.《中國制造2025》的前瞻性指導意見是航空制造業創新驅動的不竭動力

報告中說,加快推動新一代信息技術與制造技術融合發展,把智能制造作為兩化深度融合的主攻方向;著力發展智能裝備和智能產品,推進生產過程智能化,培育新型生產方式,全面提升企業研發、生產、管理和服務的智能化水平。

這個指導意見是建立在對當前航空制造業的技術應用狀態和水平充分調查的基礎上的,如果從設備的角度出發,有幾點值得重視。

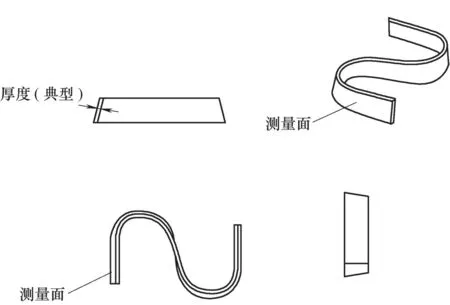

圖3 S(Snake)件的試切檢測

(1)設備的生產效率低下,作為業內衡量標準的綜合設備效率OEE (Overall Equipment Effectiveness)值一般僅為50%,遠低于及格線65%的水平。

(2)設備的配置比率嚴重失衡,作為下游供貨商,為了保證產品零部件及時保質保量交付,不延誤整機裝配生產,一般來說,合理的生產設備按照性能、精度等指標的高低配置比例應為1:1,然而實際生產現場的比例則是3:7,并且由于設備的技改進程遲緩,導致生產設備仍然與目前國際上先進設備在性能上有很大差距,出現了“高端不高,低端太低”的現象。

(3)其實,設備除了關注其復雜程度、精度高低等關鍵指標,還應考慮最大化提高其自動化程度,為智能化生產奠定基礎。

譬如,對于某類大型結構件進行探傷檢測的射線拍照儀,實際操作過程中仍然采用人工放底片、人工搬運工件、人工換位拍照和人眼看片的方式,其在人員安全防護、勞動強度和工作效率方面等與智能化、自動化和綠色制造的要求都還相距甚遠;如果在現有基礎上進行設備性能提升、技術改造,如射線隔離和遠程終端控制、AGV小車自動搬運零件和機器人抓取自動調姿、相片自動成像、投影和放大,以易于操作人員進行識別判斷產品質量是否合格等,將極大地改善人員安全防護、勞動強度和工作效率情況。

(4)目前,航空制造業的高端制造領域,如大型結構件、框、長桁及壁板類零件等關鍵零部件的加工,在用的國產數控設備以及完全使用國產數控系統的數控設備占比較低,數控系統、伺服驅動、伺服電機、光柵尺、傳動機械裝置、高精度導軌、絲杠和閥島等核心部件仍然長期依賴于國際知名品牌制造商,需要進口,其價值高昂、采購周期長且技術支持缺乏。因此,數控系統以及相關核心部件國產化必須提升到戰略高度。

為了滿足航空類零部件加工工藝要求,用戶都首選精度高、加工效率高和性能可靠的國外知名大廠的數控設備,這反映出了一個令人尷尬的現實,即國家04專項已經提出并實施了很長一個時期,但是在實際生產中,國產數控設備和配置國產數控系統的數控設備的性能與進口設備仍有一定差距,在精度、效率、速率、穩定性、環境適用性和維修保養等方面需不斷改進與提升。

目前,隨著CAD技術的日益普及,工藝技術要求零部件的制造、裝配精度必須嚴格按照公差帶(包括尺寸及幾何公差)執行,因此航空制造業在設備引進與技改方面,又對設備的性能提出了更為“苛刻”的標準及要求。譬如,對于數控設備綜合性能指標的驗收標準有NAS、錐臺試件的切削實驗,對此業界人已達成共識,近幾年在此基礎上又提出了對于五坐標數控設備的新的驗收標準S(Snake)件的試切驗收,如圖3所示。

在驗收標準上,必須達到以下測量要求:①外形輪廓尺寸公差達到±0.05mm(測量)。②交檢提供測量面測量結果數據。③零件厚度公差達到±0.1mm。④表面粗糙度值Ra=3.2μm。⑤零件加工時間為15min。

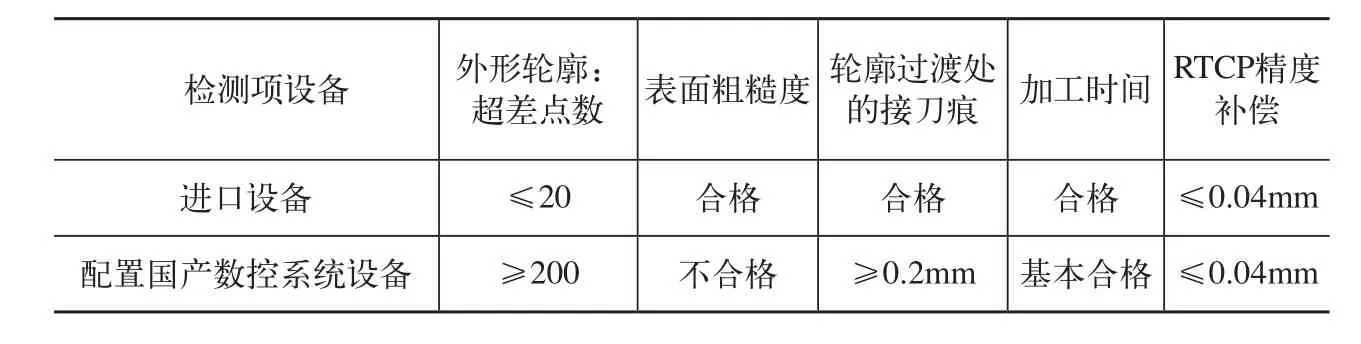

筆者曾經在兩臺五坐標數控設備上進行S件的試切并進行實驗對比,一臺是進口設備,數控系統配置西門子840Dsl,一臺是配置某國產數控系統的國產數控設備,得到的測量數據結果如附表所示。

以上結果,除了RTCP精度補償是在機床靜態下,通過五坐標的復合聯動用百分表檢測測得,其它檢測項則是在數控設備上對S試件一次精加工后,在測量機上對加工結果實際測得,這是高精度數控設備動態性能的重要考量指標項。由此可以看出,國產數控設備及配置國產數控系統的數控設備在控制精度、動態響應、五軸插補和切削速率上還有很大提升空間。

五坐標機床加工的S件試切檢測結果對比表

(5)數控加工車間的設備信息化程度需要有質的提升。德國西門子公司的赫爾穆特·路德維希指出,無論你生產現代商用飛機、節油型汽車還是高性能高爾夫球桿,產品生命周期管理(Product Life-Cycle Management,簡寫PLM)、制造執行系統(Manufacturing Execution System,簡寫MES)以及工業自動化所使用的技術都在幫助制造廠商通過提高生產力、縮短創新周期并盡量降低風險,以實現總收入的增長。目前,各企業都在現有的數據流基礎上大力開發MES系統,可以說,都取得了一定的成果,如工藝文件的傳輸、查詢、刀具技術參數的獲取、設備技術狀態實時反饋、零部件的工序轉換和狀態交接等,縮短了中間環節,實現了無紙化辦公,一定程度上,提高了加工效率,減少了出差錯概率。但在實際應用中,發現有丟數據、數據采集不實、關鍵數據無法讀取、數據刷新實時性差和不直觀等缺陷,甚至還需要工藝人員、運營計劃人員、設備維護人員及管理人員親自到現場了解實際情況。這在一定程度上限制了MES系統的作用,充分說明,網絡技術要真正發揮作用,還必須在數據底層安全、BOM的選擇、接口協議、數控技術、數控系統工廠網絡和系統網絡等方面下足功夫,將這些關鍵因素有機的銜接起來,使MES系統在生產實際中真正發揮效能。筆者曾去國外某工廠參觀,發現MES系統在其生產過程中居然扮演著糾錯、防錯的角色,究其原理,就是將數控機床的在線測量功能激活,與零件的數模實時對比進行校驗,一旦偏離值超出閾值,MES將產生中斷,進行提示或者干預。

因此,航空制造業精益工廠關于生產設備的工藝流程、設備狀態和自主維護等必須植入到工廠信息化工程建設中,從而為實現智能加工打下堅實基礎。

3.先進制造技術的出現引領航空制造業效能提升

目前,航空制造業都在聚焦主價值鏈,積極推進精益工廠建設,實現績效卓越的目標。所謂精益工廠就是能夠高效、快速及準時的響應及滿足客戶需求,通過不斷的流程優化、消除浪費等持續改進,實現高質量、高效率和低成本生產,準時化交付。綜合設備效率OEE(Overall Equipment Effectiveness)是關鍵因素,強調了零件制造加工的有效時間,而將工件、器具準備時間、故障時間、設備維保時間、產品質量損失和設備性能下降等不利因素全部排除在外。因此,具有先進制造技術的數控設備符合這樣的要求。

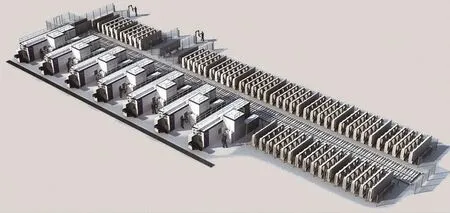

例如,國外同行目前在用的加工大型零部件的A320機翼蒙皮板的生產解決方案:柔性制造系統包括7臺機床、60個交換工作臺、4個設置站和2臺軌道車,如圖4所示。

圖4 A320機翼蒙皮板生產線

其中每臺機床具有以下功能和特點:工件立式裝載,臥式加工,移動立柱,固定工作臺;X坐標行程21 800mm;采用臥式主軸實現鋁合金組件的高速、高性能5軸加工;X、Y、Z坐標G00快速定位速度65m/min;主軸轉速21 000r/min;直線軸具有最高的加速度和減速度1g;40把刀鏈式刀庫;交換工作臺承重≥6 000kg,交換過程自動化,一次裝夾完成所有加工;加裝聲波探頭能夠對壁和地板厚度自動超聲波測量;切削和加工工藝經過專門優化等。在這樣強大的設備先進技術的支撐下,該公司每年為空客A320生產1 200個機翼蒙皮板!

4.結語

《中國制造2025》要求到2025年,制造業重點領域全面實現智能化,形成一批具有較強國際競爭力的跨國公司和產業集群,在全球產業分工和價值鏈中的地位明顯提升。航空制造業轉型升級和跨越發展的任務緊迫而艱巨,但同時航空制造業也迎來重大機遇!因此,企業必須立足自身現有條件,利用自身優勢,積極開展技術創新、自主創新,遵循精益的理念,以問題為導向,精準聚焦,迅速改變、創新傳統生產模式,優化生產設備功能和流程,減少人為干預,努力提高零件制造加工的有效時間,從而提高設備綜合利用率OEE,實現產業升級換代。