加工中心鏜孔加工防振技術

■浙江通力重型齒輪股份有限公司 (瑞安 325207) 杜王靜

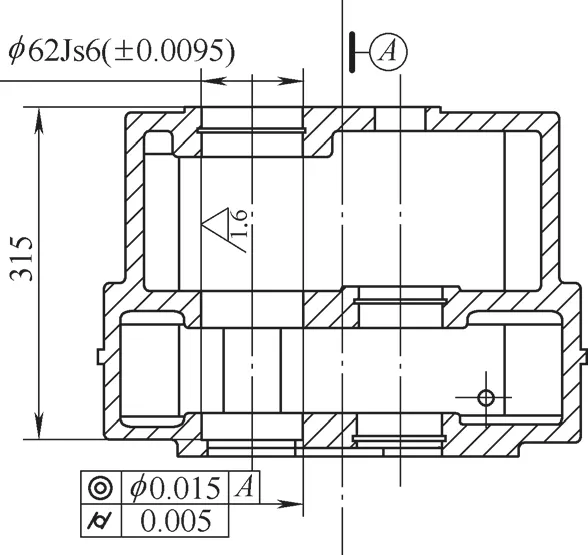

材料牌號為HT200的減速機箱體,經模型鑄造,去應力退火后,硬度150~230HB,金相組織主要以珠光體的形式存在。加工部位如圖1所示。

圖1

箱體軸承孔一般采用鏜削的方法加工至圖樣要求。長徑比在5倍左右時,極易出現鏜孔振刀現象,從而影響孔的同心度、圓柱度和表面粗糙度。

采用防振刀具加工,雖然能解決振刀問題,但刀具成本昂貴,一般中小企業難以承受。

1.鏜孔加工方法分析

為保證箱體經模型鑄造去應力退火后正常加工,在模型鑄造時,軸承孔應適當留余量。如金屬模型鑄造的減速機箱體,為避免鑄造誤差使工件尺寸超差,圖樣要求φ62H7、長度315mm的軸承孔,一般留直徑余量2~4mm。鏜削時存在以下困難:

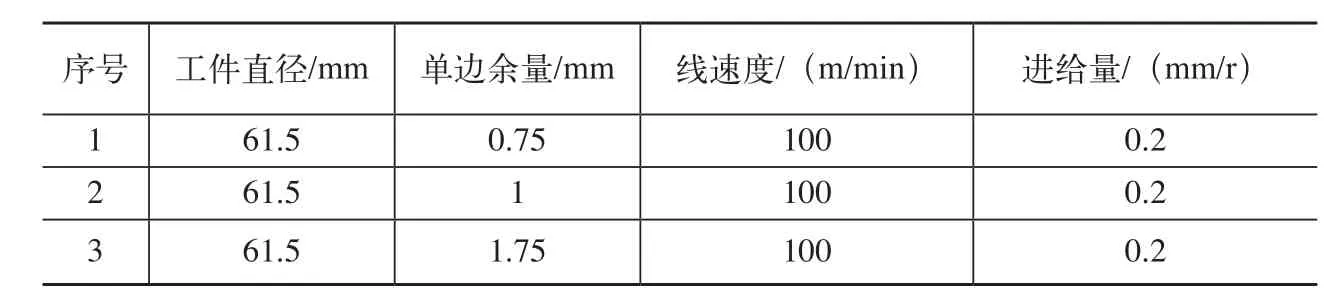

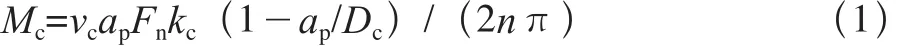

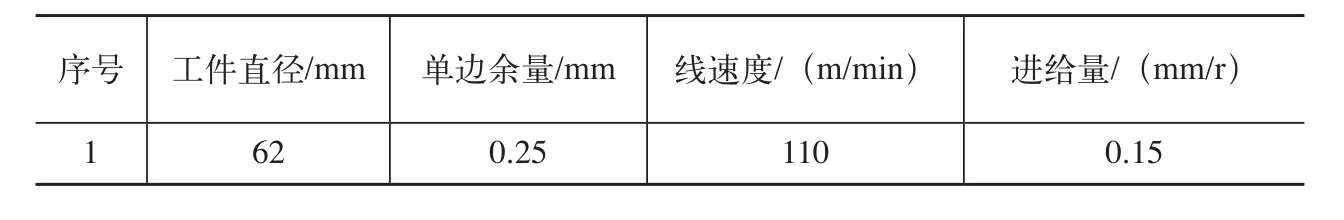

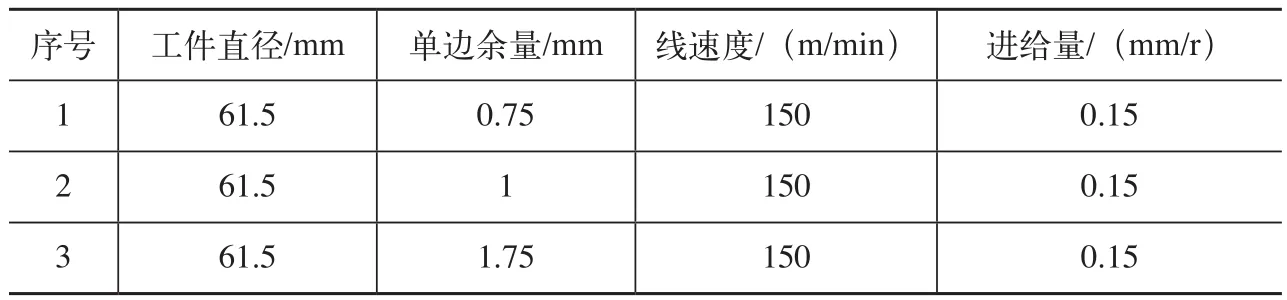

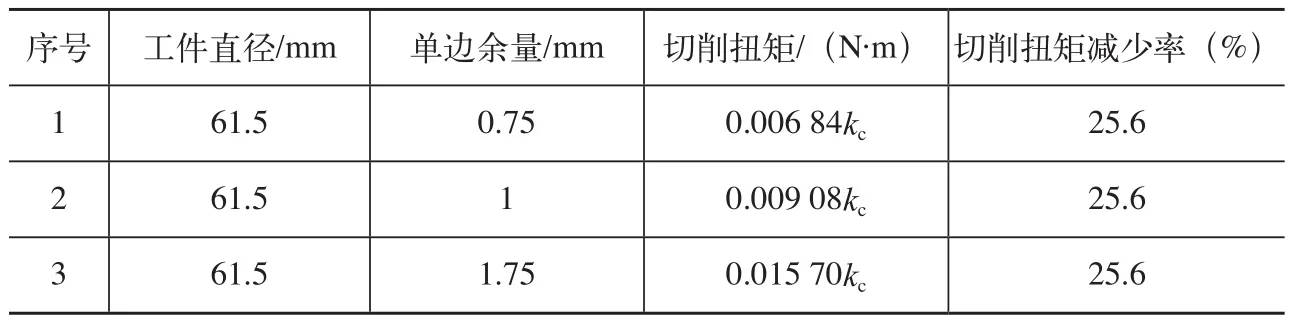

(1)粗鏜時,鑄件類粗鏜可轉位硬質合金刀片單邊切深0.75~1.75mm,切削刃寬0.25mm,切削參數如表1所示。

表1

通過以下公式可以計算切削扭矩:

式中,Mc是切削扭矩;vc是線速度;ap是切削深度;Fn是每轉進給量;kc是特定切削力;Dc是孔徑;n是轉速。

不同切深量,雙刃粗鏜刀所產生的切削扭矩如表2所示。

表2

經測試,出現振刀,切深越大,雙刃所產生的切削扭矩越大,振動越強烈,勉強加工3件,刀片出現崩刃,無法繼續使用。

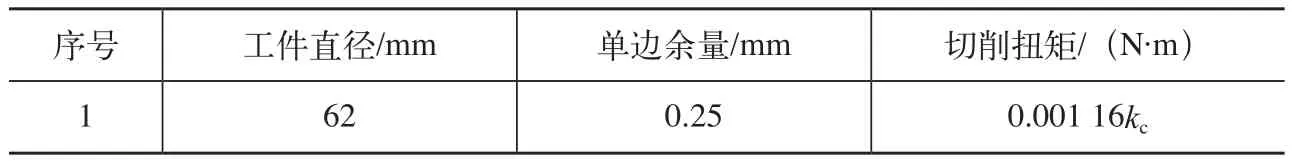

(2)為排除粗鏜振刀對精鏜的影響,先用防振刀進行加工,保證表面質量,再進行精鏜測試。精鏜時,鑄件類精鏜可轉位硬質合金刀片單邊切深0.25mm,切削刃寬0.12mm,切削參數如表3所示。

表3

通過公式(1),計算得出單刃切削所產生的切削扭矩如表4所示。

表4

經測試,出現振刀,刀片磨損很快,軸承孔同心度、圓柱度和表面粗糙度遠遠超出圖樣要求。

鏜孔加工是目前較為普遍的孔加工工藝,能保證零件加工精度,但長徑比在5倍徑左右時,非防振鏜刀加工鑄件軸承孔易發生振刀。采用防振刀,則面臨高昂的刀具成本,以山特維克可樂滿防振刀為例,鏜直徑62mm的防振鏜刀,單件價格一般在4~6萬元。

2.改進后的鏜孔加工技術

鏜孔發生振刀,主要的原因是鏜削加工所產生的切削扭矩大于或等于機床、工件裝夾系統的固有預緊扭矩,從而產生振動。因此當減小切削扭矩時,則遠離了機床、工件裝夾系統的固有預緊扭矩,避免了振動的產生。減小切削扭矩的措施如下:

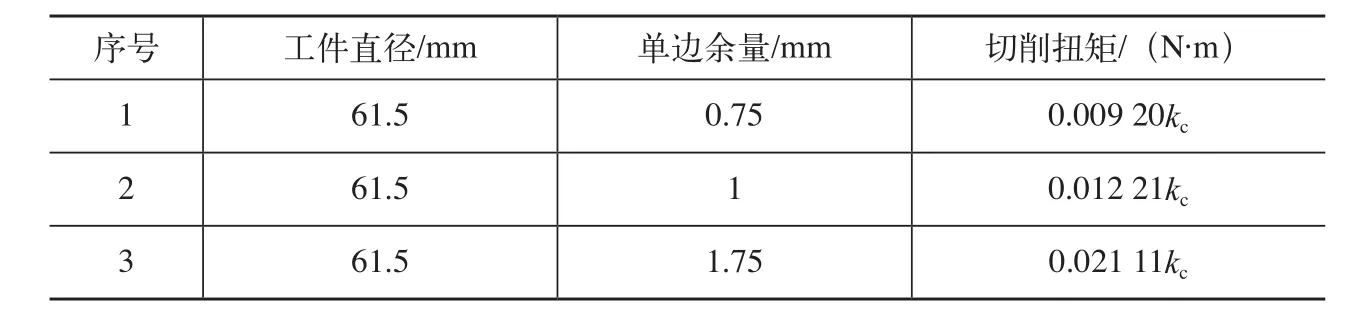

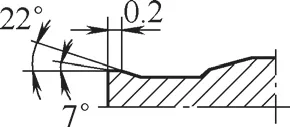

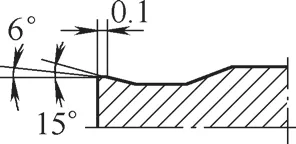

(1)選用小刃寬,帶前角刀片。小刃寬,帶前角刀片具有更加鋒利的切削刃口,能減小單位面積內所受的切削力。改進后的粗鏜刀片刃寬、前角如圖2所示,精鏜刀片刃寬、前角如圖3所示。

圖2

圖3

(2)適當提高線速度,減小進給量。優化后的切削參數,如表5所示。

表5

產生的切削扭矩如表6所示。

表6

經測試,非防振刀粗鏜,無振刀現象出現,余量預留均勻。但需注意的是,線速度的提升,應考慮刀片本身的耐磨性,不同品牌廠家,耐磨性能各有不同,主要受涂層技術的限制,國內可提供線速度120m/min以內耐磨性較好的刀片,線速度120m/min以上需進口Sandvik、KENNA、SECO、Iscar等公司的刀片。

(3)減小切深。從以上表格的計算數據看,不同切深對切削扭矩也存在較大影響,切深1.75mm產生切削扭矩是切深0.75mm產生切削扭矩的2.3倍。因此,在精鏜時,切深優化為0.14mm,線速度優化為155m/min,進給量優化為0.12mm/r,鏜削加工產生的切削扭矩為0.000 52kc,與改進前的精鏜相比,切削扭矩減少了55.17%,增加內冷鑄件切削液,效果更佳。

經測試,非防振刀精鏜,無振刀現象出現,同心度、圓柱度和表面粗糙度均符合圖樣要求。從檢驗記錄和生產統計來看,已穩定加工503件箱體,滿足批量生產要求。

3.結語

鏜孔技術是當前自動化生產的重要工序之一,結合數控機床應用,合理選擇刀片、切削參數,充分發揮刀具本身的價值,給企業帶來更多的利潤空間的同時,也為我國制造業的可持續發展增添一份力量。