氣缸連接盤銑削用夾具的設計

■北京精雕精密機械制造有限公司 (102308) 高利飛

氣缸連接盤是主軸內部主要受力件之一,在自動松拉刀的主軸松刀時,氣缸用于松刀的力全部由氣缸連接盤來承受,完成松刀的動作,所以此工件一般采用優質碳素結構鋼或低合金結構鋼,即45鋼或42CrMo,經正火或調質處理后進行加工。雖然經過上述處理后,切削加工性能優良,但因主軸內部需要放置較多的傳感器,避空位置較多,形狀復雜,切削量大,導致現有的加工效率較低。

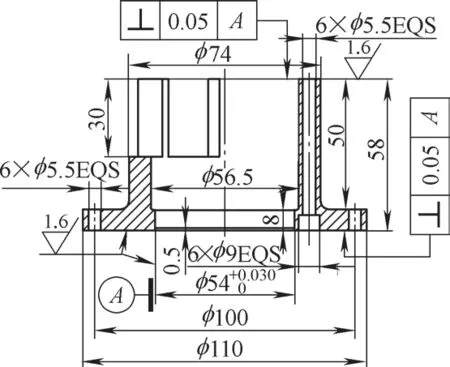

本文從各種自動換刀的主軸中選擇一種典型的工件JD120氣缸連接盤(見圖1),重點介紹氣缸連接盤的銑削用夾具的設計。材料為45號鋼,正火處理,主要去除量來自對3個避空槽的加工。

圖1 JD120氣缸連接盤

圖2 JD120氣缸連接盤的加工尺寸

1.工件圖樣分析及加工工藝的確定

JD120氣缸連接盤的加工尺寸如圖2所示,加工難度不大,主要精度尺寸是φ50mm的尺寸與上、下面的垂直度,公差等級全部為IT7,數控車床可保證;但槽的加工主要靠銑削加工去除材料,雖然工件是規則形狀,可用通用的三爪自定心卡盤或單動卡盤夾緊、在三軸機床或四軸機床加工,但是在大批量加工時,因上、下工件時所用時間與加工時切削的所用時間較長,故效率較為低下。

原采用三軸的精雕機與三爪自定心卡盤夾緊進行加工,加工兩件所需時間達42min。為提高其效率,減少上、下工件的準備時間及加工時間,現采用可交換工作臺的臥式加工中心,并設計專門的銑削用夾具。

2.夾具的結構形式及夾緊方式設計

φ110mm的底面是有精度要求的面,加工槽的位置位于上端,可以此面為基準定位,因使用可交換工作臺,在方箱上同時裝兩個夾具,一共可夾緊8個工件,一個工作臺在加工的同時,另一個工作臺可裝卸工件,使加工時間與裝夾時間即加工準備時間重合,再者使用液壓夾緊并控制力矩,保證每次裝夾的夾緊力相同,采用此措施既可降低工人的勞動強度又能提高加工的一致性,夾具裝上工件的三維造型圖如圖3所示,夾具的正面圖如圖4所示,夾具的詳細結構如圖5所示。

工件在夾緊時只需用力矩扳手擰緊最上面的鎖緊螺釘,帶動小活塞向下移動,封閉在管路中的液體推動活塞向右移動,同時帶動8個壓板向右移動,夾緊工件,當松開鎖緊螺釘時,復位彈簧將推動活塞向左移動,即可松開工件。無油襯套可保證活塞的運動順暢,并延長夾具的壽命,使用同軸密封圈可極大地降低活塞運行的摩擦阻力,保證液壓系統的穩定性。底板上的液壓管路圖如圖6所示,保證8個活塞可同時動作。

裝夾工件時,將可更換工作臺調入裝工件區,工人可面向夾具裝夾工件,松開鎖緊螺釘,所有的壓板在彈力作用下抬起,經車削完成的工件如圖7所示,工件沿導向槽裝入,半圓弧定位。裝夾完畢后,等待加工的指令調入加工區,與主軸的位置關系如圖8所示,加工完一面,工作臺轉動180°加工另一面。

圖3 夾具三維造型

圖4 夾具正面

圖5 夾具詳細結構1.無軸襯套 2.同軸密封圈 3.鎖緊螺母4.壓板 5.防塵密封圈 6.工件7.鎖緊螺釘 8.夾具底板 9.小活塞10.密封圈 11.無油襯套 12.O形密封圈13.同軸密封圈 14.油缸體15.夾緊活塞 16.復位彈簧

圖6 液壓管路

圖7 裝夾工件過程

圖8 加工區域示意

3.切削力分析及夾緊力的驗算

(1)切削力的分析。銑刀的切削力實際與工件成一定的角度,為保證安全,在本例中取90°,即所有力全部轉化成扭矩,本例中的銑刀采用兩面刃銑刀,近似銑削力的計算:中F為銑削切削力;ap為銑削深度,指銑刀刀齒切入切出工件過程中,接觸弧在垂直走刀方向平面中測得的投影長度,本例取ap=22mm;fz為每齒進給量,fz=0.06mm;D為刀具直徑,D=22mm;B為銑削寬度,B=10mm;Z為銑刀齒數,Z=2。將上述各參數代入銑削力的計算式得:F=2 452×220.8×0.060.7×22-1.1×100.85×2=1 918.47N。

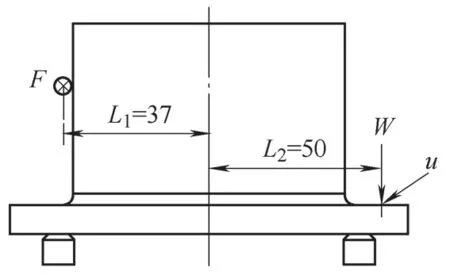

(2)夾緊力的驗算。實際所需夾緊力的計算是一個很復雜的問題,一般只能作粗略的估算,因此本例中取最不利工件夾緊方向做驗算。

工件以底面為定位,其夾緊示意如圖9所示,本例中每個工件有3個壓板壓緊,每個壓板同時壓兩個工件,所以總的壓緊力為3/2W,因此壓板所需壓緊力為:3/2W×μ×L2=K×F×L1,即W=2KFL1/(3μL2)。其中W為夾緊力;K為安全系數,取2.0;μ為摩擦系數,光滑面之間取0.1~0.2,本例取0.15,將上述參數代入夾緊力公式得:W=2×2.0×1 918.47×0.037/(3×0.15×0.050)=12 619.26N。

圖9 夾緊示意

根據螺母扭緊力矩的計算公式:T=KFd,取T=4N·m,人手不費勁即可擰緊,圖5中鎖緊螺釘為M12,取小徑d=10.5mm,K取0.2。代入公式可得小活塞上的推力F1=4/(0.2×0.010 5)=1 904N。

根據液體內部壓強處處相等的原理,可得夾緊活塞的推力為F2,即:F2=F1·S2/S1。其中小活塞的直徑D1=10mm,夾緊活塞的直徑D2=40mm,代入式中可得:F2=1 904×402/102=30 464N。

復位彈簧的剛度為30N/mm,初始壓縮3mm,一個夾緊活塞后面有3個彈簧,總計彈力F3=30×3×3=270N,則W′=F2-F3=30 464-270=30 194N大于所需的夾緊力12 619.26N,故此壓緊力完全可滿足工件的壓緊要求。

4.結語

該夾具利用了液壓增力的原理,用手動較小的力可產生較大的壓緊力,再者將加工準備時間與加工時間重合,提高了設備的利用率,將原來的單件加工時間42/2=21min,減少為75/8=9.375min,在此過程中工人還可做到一人雙機或3機,經生產實踐證明,該夾具的設計完全滿足使用要求。